新型實心輪胎硫化機的研制

孫友萍,薛福光,尹炳鵬

(青島雙星橡塑機械有限公司,山東 青島 266400)

實心輪胎是指胎體不需要充氣,也不需要填充液體、海綿或者其他非固體的材料,完全由橡膠制造的、整體具備一定硬度和彈性的、用于承載車輛負荷與行走的輪胎。目前的實心輪胎分為充氣輪胎輪輞式實心輪胎和鋼圈壓配式實心輪胎兩大系列。

實心輪胎與充氣輪胎相比,具有安全性高、耐刺穿、抗撕裂、耐磨且壽命長的優點,在工業領域是充氣輪胎理想的換代品。解決了充氣輪胎以上的缺點。隨著工業車輛的發展和實心輪胎生產技術的提高,這種實心輪胎得到越來越廣泛的應用。該設備是用于硫化定型實心輪胎,解決充氣輪胎安全性低、耐刺穿性差、抗撕裂性差、不耐磨且壽命短的缺點。

1 實心輪胎硫化機的基本原理

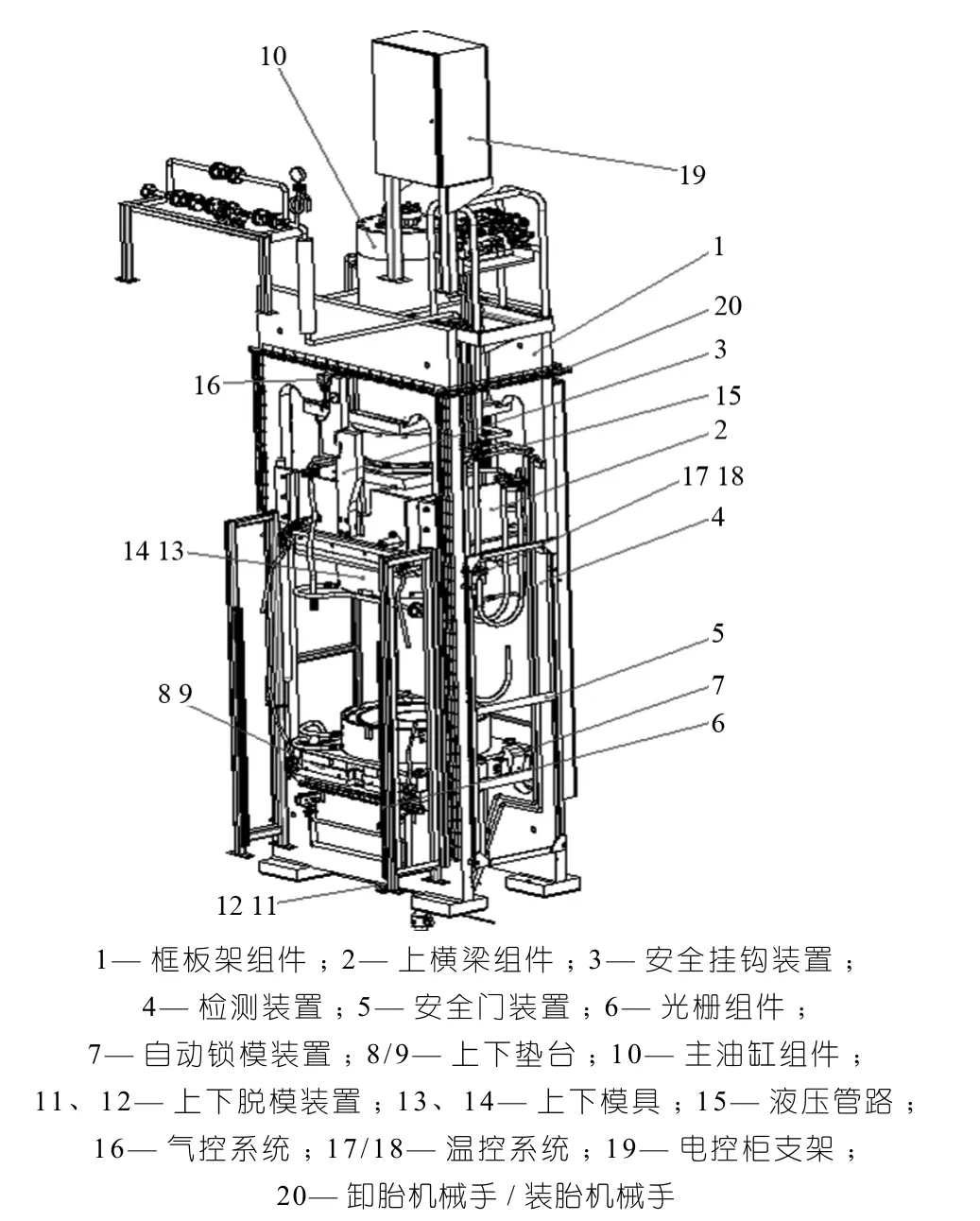

實心輪胎硫化機主要由以下部件組成:框板架組件、上橫梁組件、安全掛鉤裝置、檢測裝置、安全門裝置、光柵組件、自動鎖模裝置、上下墊臺、主油缸組件、上下脫模裝置、上下模具、液壓管路、氣控系統、溫控系統、電控柜、卸胎機械手、裝胎機械手(見圖 1)。

硫化機裝入模具后,模具預熱至設定溫度,裝胎機械手將輪胎裝入模具中,硫化機開始動作。

合模運動:在安全門關閉和光柵處于開的狀態下,安全掛鉤在氣缸的驅動下打開,然后上橫梁上導向板沿著框板架的導向板作向下合模運動,達到定型高度,上橫梁停;上下氣爪裝置在上下脫模油缸的驅動下向上和向下移動,到位后氣爪在各自對應小氣缸的作用下張開鎖定輪胎,繼續合模,直到合模極限位置,實現合模運動。

保壓:工作壓力達到上限,進入硫化保壓,硫化時間到,自動報警,自動開模,一個循環完成。

開模運動:上橫梁在主油缸的驅動下沿著框板架的導向板作向上運動,到達上位安全掛鉤鎖緊。

圖1 實心輪胎硫化機

卸胎機械手將硫化后的輪胎自動取出,放在卸胎輥道上。

該設備操作面設有安全光柵,當硫化正在工作時,操作人員進入操作區硫化機會自動停機,硫化機兩側面及后面均設有安全門,安全門與電氣控制實現互鎖。16臺硫化機只需1人操作。

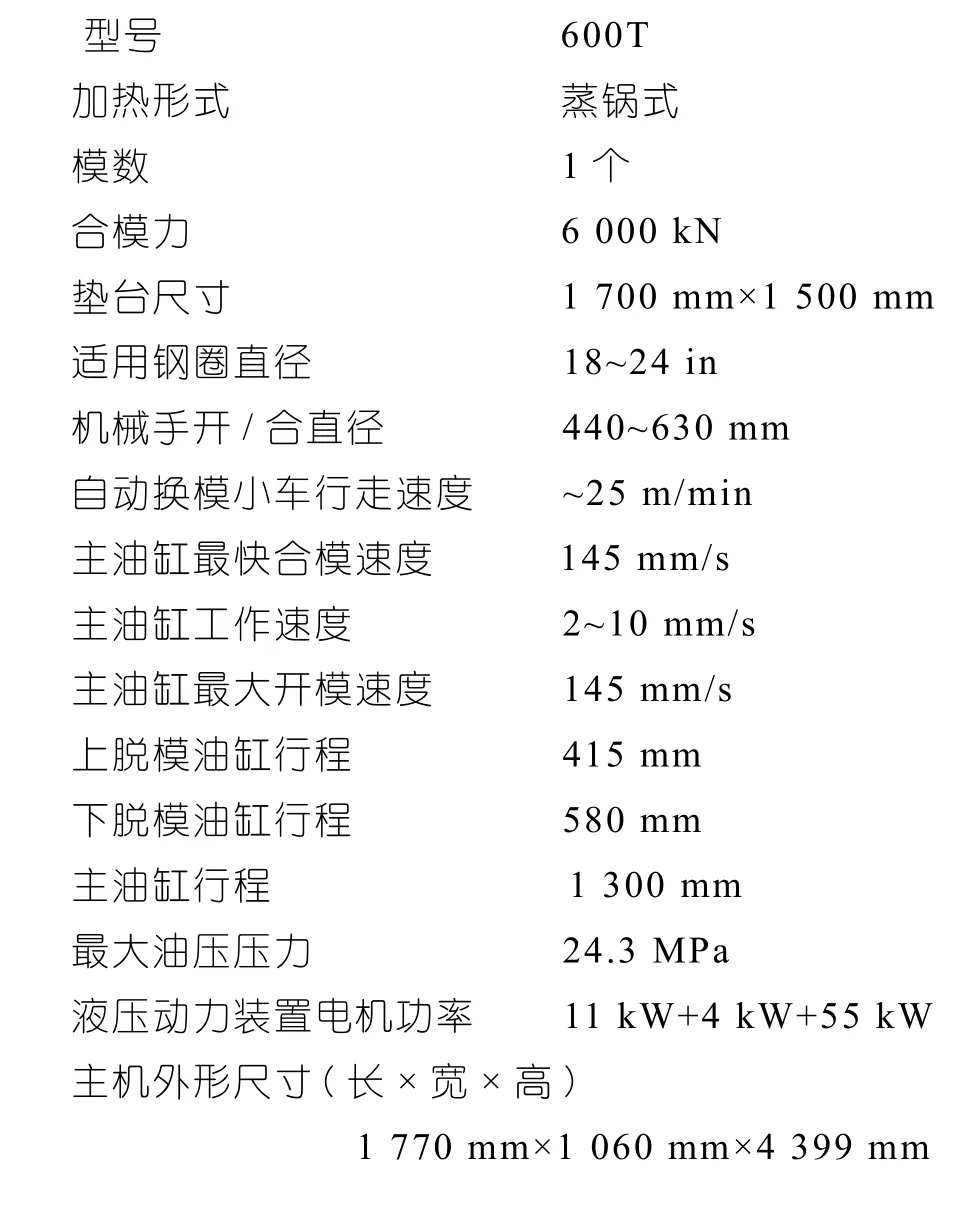

2 主要技術參數

型號 600T加熱形式 蒸鍋式模數 1個合模力 6 000 kN墊臺尺寸 1 700 mm×1 500 mm適用鋼圈直徑 18~24 in機械手開/合直徑 440~630 mm自動換模小車行走速度 ~25 m/min主油缸最快合模速度 145 mm/s主油缸工作速度 2~10 mm/s主油缸最大開模速度 145 mm/s上脫模油缸行程 415 mm下脫模油缸行程 580 mm主油缸行程 1 300 mm最大油壓壓力 24.3 MPa液壓動力裝置電機功率 11 kW+4 kW+55 kW主機外形尺寸(長×寬×高)1 770 mm×1 060 mm×4 399 mm

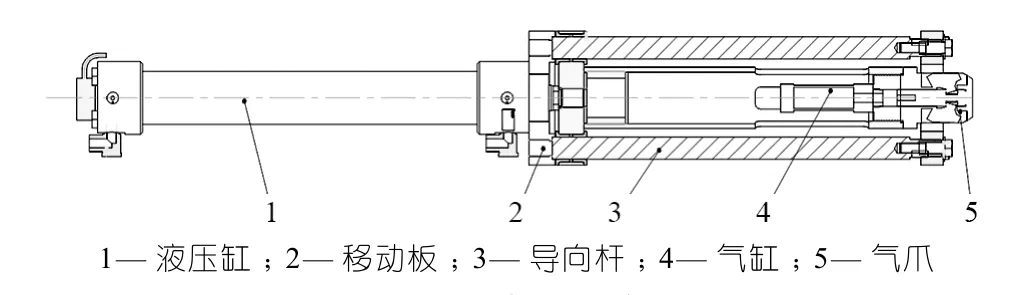

3 中心機構

中心機構主要由液壓缸、移動板、導向桿、氣缸、氣爪等組成(見圖2)。該中心結構分上中心鎖模機構和下中心鎖模機構,上中心鎖模機構裝載上平臺內,跟隨平臺一起移動,下中心鎖模機構固定在下固定平臺上。中心結構均采用液壓缸升降,液壓缸到位后氣缸和氣爪配合使用鎖緊輪胎內圈,相比水缸驅動中心機構液壓驅動中心機構定位更加準確,鎖模更加牢固。

圖2 中心機構

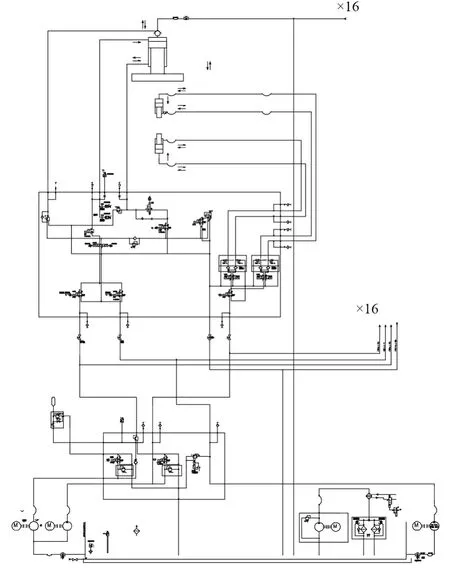

4 液壓系統

本系統實現16機1站,自吸供油,快慢速運行。實心輪胎硫化機采用16臺實心硫化機共用1臺液壓站主站,16個閥組分別控制16臺硫化機,具體見液壓原理圖(圖3)。實心輪胎硫化機實現快慢速運動,即快速合模,慢速加壓,慢速減壓,快速開模。主油缸設有兩側油口,1個上充液閥口,并裝有充液閥,合模時充液閥打開,側油口進油,液壓缸主動吸油,實現快速合模,合模到位后充液閥關閉,主油口繼續進油,高壓泵繼續供油,實現慢速加壓。開模過程是側油口回油,慢速減壓,然后充液閥打開,實現快速開模。減小硫化機的輔助時間25 s,提高效率12%。相比4機1站主動供油方式,本設計減小整個液壓系統的電機功率,降低成本,節約能源。

圖3 液壓原理圖

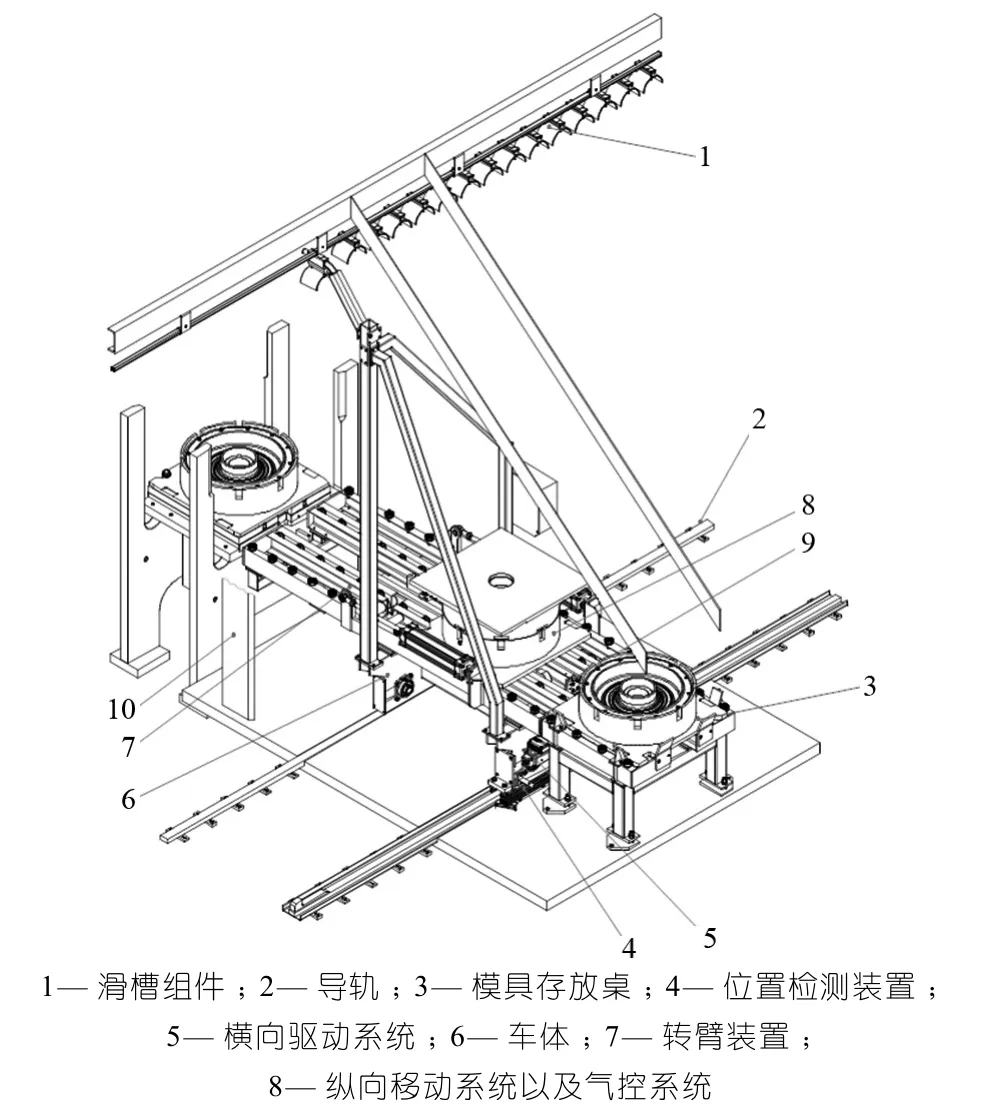

5 自動換模小車

自動換模小車主要由滑槽組件、模具存放桌、位置檢測裝置、橫向驅動系統、轉臂裝置、縱向移動系統等組成(見圖4)。

該模具小車橫向移動采用電機驅動加位移傳感器定位,當移動至每臺主機前會自動定位。縱向移動采用氣缸驅動,前后通過開關檢測。驅動銷軸采用氣缸自動穿入模具下板。

該模具小車可實現1供16的功能,每臺硫化機前設計了1個位置檢測開關,按由前向后的順序自動更換模具。該模具小車可實現橫向和縱向的自動移動。為了避免輸送架與主機光柵干涉,前方設計轉臂裝置,當模具小車橫向移動時,轉臂會自動抬起。轉臂裝置能自動檢測模具是否到位。

實心輪胎硫化的模具更換采用小車自動更換,模具小車可實現橫向和縱向2個方向的運動,16臺硫化機共用1臺模具更換小車,比使用行車人工更換模具效率提高,減少工人勞動強度。

圖4 自動換模小車

6 液壓鎖緊

該設備模具固定采用自動液壓鎖緊裝置,通過液壓缸和卡爪配合動作,液壓鎖保證鎖緊效果,當光電開關檢測到模具到位后,液壓缸驅動卡爪伸出,鎖緊模具。整個過程無需人工干預,減輕工人的勞動強度,消除人工操作的安全隱患。

7 裝卸胎機械手

16臺硫化機共用1套裝胎機械手、1套卸胎機械手。裝卸胎機械手在滑道運行,當其中任何一臺硫化機發出信號需裝卸胎時,裝卸胎機械手將沿滑道自動運行至該硫化機前,進行裝卸胎。機械手采用連桿式結構,主要由升降機構和爪盤裝置組成。機械手升降和轉入轉出采用油缸驅動,沿直線導軌升降,高度通過位移傳感器檢測,可以在任意高度停留,位置準確,控制靈活。爪盤開合直徑可自動調節,適用不同規格的輪胎。打破常規設計1臺硫化機配1臺裝胎機械手1臺卸胎機械手,相比常規該設計可降低成本約120萬元。

8 模具預熱裝置

該設備采用模具加熱方式,模具接口采用Parker的快換接頭,方便了模具的更換。在每臺硫化機前設有模具預熱裝置,主要有模具桌、溫控裝置、管路等組成。

在硫化前將模具提前預熱至150℃,預熱完成后由自動換模小車自動將模具拖至硫化機內,模具的加溫時間由3 h縮短至10 min。提高硫化機的使用效率。

9 結束語

該新型實心輪胎硫化機已經成功在CAMOPLAST橡膠制品(越南)有限公司使用,實現1人操作16臺硫化機、自動換模、自動鎖模、自動裝卸胎,提高生產效率,減少了人為操作對質量的影響。對于實心輪胎硫化機的設計還有很多不足,歡迎各位專家和同行提出寶貴意見。