SF6開關設備微水含量優化處理

朱登軍1,楊鎮寧,楊勇1,劉輝,楊偉杰1,王江濤

(1.國網許昌供電公司,河南 許昌 461000;2.許繼德理施爾電氣有限公司,河南 許昌 461000)

1 引言

近年來,伴隨著我國經濟快速發展,用電負荷逐年上升,輸變電設備遍布神州大地,其中有大量的封閉式開關設備,這些設備中有相當一部分采用SF6氣體進行滅弧和絕緣,純凈的SF6電氣性能優異,這是因為 SF6的分子和自由電子有非常好的混合性,當電子和SF6分子接觸時幾乎100%的混合而組成重的負離子,這種性能對剩余弧柱的消電離及滅弧有極大的使用價值,即SF6具有很好的負電性,它的分子能迅速捕捉自由電子而形成負離子。這些負離子的導電作用十分遲緩,從而加速了電弧間隙介質強度的恢復率,因此有很好的滅弧性能。在1.01×105Pa氣壓下,SF6的滅弧性能是空氣的100倍,并且滅弧后不變質,可重復使用。但如果SF6開關設備含水量超標,就會大大降低了其電氣性能[1],對電網的安全運行構成潛在的隱患[2],國家標準《六氟化硫電氣設備中氣體管理和檢驗到則》(GB/T 8905-2012)對水分控制提出了嚴格要求,按照水分對SF6體積比(μL/L),單位ppmV,進行量化控制。

表1 投運前、交接時六氟化硫分析項目及質量指標(不包括混合氣體)

本文針對SF6開關設備生產制造過程中的微水問題進行了深入研究,通過多種途徑,達到控制微水含量的目的。

表2 運行中六氟化硫分析項目及質量指標(不包括混合氣體)

2 微水危害與來源

SF6氣體中混雜水分通常以水蒸氣的形式存在,溫度較低時,水蒸氣可能凝結成露附在設備內部的零部件表面,可能引起內部電場變化,引起絕緣水平下降產生沿面放電隱患。而過量的分水在開關開斷過程中,在電弧作用下SF6氣體分解與水發生反應,產生SF4,SO2F2(氟化硫酰),HF和SO2等有害物,其中HF等腐蝕性很強,對設備造成損壞,嚴重時導致絕緣失效,危機設備安全。因此,需要嚴格控制SF6設備中的微水含量。

SF6開關設備中水分的來源主要包括:一是新氣中固有的殘留水分,這是由于生產工藝過程中不可避免的含水量;二是設備零部件,尤其是環氧樹脂、聚四氟乙烯類零件,水分存在于這些零件內部,在特殊條件下擴散到SF6氣體中;三是密封不良導致外界水分的滲入。因此,減小SF6氣體中的含水量可從兩方面著手:通過減小零部件固有水分含量和優化設備真空度及密封措施。

3 微水含量控制

3.1 實際測試

以某負荷開關為例,該型開關很多部件尤其是外殼體采用環氧樹脂澆注而成,內部支撐件、主軸、溝片等均采用塑料件,如果不進行其他處理而普通放置裝配,對裝配好的樣機靜置一段時間(≥30天)進行測試,試驗標態20℃,氣流量0.6~0.7L/min,則其微水含量測試結果如下:

可以看出設備內部微水含量超標嚴重,體積比可達4306μL/L,從前述分析可知,其微水來源主要包括:①SF6新氣;②環氧等塑料件;③密封圈等密封件;④內部放置的吸附劑;⑤充氣裝置;⑥外界水分滲入;

3.2 微水來源控制

首先是控制新氣質量,對SF6新氣的質量進行測試,通過微水測試儀對所用SF6新氣質量進行抽檢,檢測分析結果顯示,微水含量為25.9ppmV,新氣質量在標準要求范圍內,證明新氣質量合格。

圖1 不做任何處理的微水測試結果

圖2 新氣微水測試結果

第二,對設備零部件包括密封件進行烘干處理,由于涉及到密封件,溫度不易過高,否則影響你使用壽命及性能,處理溫度在60℃、70℃、80℃分別進行烘干2小時、3小時、4小時處理,測試結果如表3所示。

表3 烘干措施效果

結果表明:烘干處理可以將零部件尤其是環氧類塑料件固有分水進行烘干,但是這些零部件內部水分畢竟有限,單純的烘干處理未達到預期效果,而且,處理溫度及時間的差異不是很大,考慮到經濟因素,從結果來看,此類零部件設置處理溫度以70℃,不超過2小時為宜。

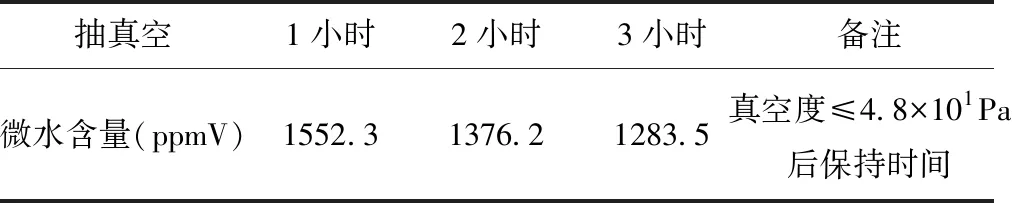

由于新氣和固有零部件微水含量得到控制后,微水效果仍不十分理想,此時考慮到零部件裝配過程中可能引起的水汽進入,考慮對安裝后的開關設備進行長時間抽真空,以消除內部空氣中含有的水汽。抽真空時間及結果如下:

表4

從結果可以看出,對封閉開關設備進行長時間抽真空可以消除由于設備裝配導致的內部含水量,且抽真空時間越長,微水含量越低,但也造成生產成本上升,越不經濟。綜合考慮,可以控制抽真空時間不超過2小時。

3.3 吸附措施

上述措施雖然取得一定效果,但開關設備內部微水含量依然超標,為此必須對設備內部的水分進行強力清除,通過選取的合理位置放置吸附劑對的裝配完并充完SF6后設備進行處理,市面上有很多種類的吸附劑,必須找出既能吸附水分,又不吸附SF6的特殊類型對分子進行選擇性吸收的分子篩。

分子篩種類可以按孔徑大小分:孔道小于50nm、50~2nm、小于2nm分別稱為大孔、介孔、微孔,市面上主要商業應用的有3A、4A、5A以及13X等,A分子篩5A分子篩 13X各類型分子篩的作用如下:

3A分子篩:主要吸附水

4A分子篩主要適用于空氣、天然氣等各種化工氣體和液體、制凍劑、藥品、電子材料及易變物質的深度干燥,氬氣純化,甲烷、乙烷、丙烷的分離。對水的選擇吸附性能高于任何其他分子。

5A分子篩鈣型,它除具有3A,4A分子篩所具有的功效外,還可吸附C3-C4正構烷烴,氯乙烷,溴乙烷,丁醇等,可應用于正異構烴分離、變壓吸附分離及水和二氧化碳的共吸附。

13X分子篩,硅鋁比:SiO2/Al2O3≈2.6-3.0,是為滿足深冷空分行業的特殊要求,進一步提高分子篩對二氧化碳和水的吸附能力。

經過對比分析,選用大連分子篩廠生產的高壓開關柜專用分子篩F-03(屬于4A類型)進行分子篩選,由于FLN36殼體封閉空間大約為V=30L,按照4000ppmV含水量,則內部含有水分質量為:

m=4000ρv

則水分質量大約為1.2g,按照吸附比20%計算,則該型開關所需分子篩質量約為6g,實際中可以增加劑量,以長期控制外界水分的滲入,這里放置劑量為100g。經過24小時吸附后,結果達到了304.0ppmV,繼續靜置36小時后213.0ppmV,48小時后為151.5ppmV,結果如下:

此外,在設備密封前放置吸附劑的間隔時間越短,可以避免因未密封造成吸附劑吸取外界空氣中水分,效果越好,反之,間隔時間超過24小時,分子篩作用幾乎消失。

表5 分子篩處理結果

分析以上結果,由于分子篩吸附水分是一個過程,需要時間進行緩慢吸附,只要滿足劑量要求,一定時間后即可達到預期效果。

4 結語

由于該型開關設備所充SF6氣壓較低(表壓0.04MPa),且該型開關存在3個密封環節:上下環氧樹脂殼體間平面靜密封、充氣閥端面與下環氧樹脂殼體間平面靜密封、轉動密封組件與下環氧樹脂殼體平面靜密封。在低壓力下對密封的控制難度較大[3],在實際生產中很多廠家采用“0”型密封圈甚至雙密封圈,經驗來說,密封面越大越容易成為薄弱點,通過試驗多種類型密封圈,采用“M”型密封圈,多道密封效果較好。

本文從實際試驗進行摸索,對設備生產的各個環節進行了逐個實踐探索,從水分來源上進行控制,認為通過熱烘箱進行適當溫度、合適時間的熱烘烤處理,可以將零部件固有水分清除、通過長時抽真空對裝配過程中引入的水分清除,通過放置適量吸附劑并注意吸附劑放置時機,對放置過程中的外界滲入水分進行最大程度清除,同時并優化密封處理工藝,改善密封部位,從而達到微水長期控制目的,為對微水含量有嚴格要求的各型電氣設備提供有價值的參考。