面接觸摩擦副織構化表面潤滑特性優化研究

陳 杰,張君松,丁行武,李 丹,孫大朋

(中國核動力研究設計院, 成都 610041)

近些年來,部分學者致力于表面織構的潤滑與摩擦學性能研究工作[1-2]。他們指出:摩擦副表面并非越光滑越好,而具有一定非光滑形態的表面反而具有更好的抗摩擦磨損性。這主要是因為具有規則分布方式和結構參數的表面織構可以改變表面形貌,通過影響摩擦副表面的接觸狀態和潤滑狀態提高和改善摩擦副的減摩耐磨能力和承載能力,為軍工武器裝備正常運行提供有力保障。

國外的ETSION[2]和Wakuda[3]等人的研究結論表明:在摩擦副表面制備不同直徑、密度和形狀的凹坑織構可以使摩擦副的摩擦因數得到降低;國內的朱華[4]、馬晨波[5]和王曉雷[6]等學者指出摩擦副織構參數(面積比、織構深度和織構密度等)、運動形式和潤滑條件等都會影響摩擦副的潤滑效果和摩擦學特性。因此,在對摩擦副表面進行織構設計時應當考慮這些因素。

現代工業中的大部分典型機械摩擦零部件均可以歸類為面接觸或線接觸摩擦副。前述提到的相關學者就基于面接觸摩擦系統提出了很多有關表面織構設計的有利結論。同時,Tala-Ighil等[7-8]對微凹坑化滑動軸承進行了數值計算,對具有不同凹坑分布方式和凹坑形狀的滑動軸承潤滑特性進行了對比。王曉雷等[9]也基于摩擦磨損試驗和借助有限元分析軟件對線接觸條件下微凹坑織構尺寸對模型摩擦學特性的影響特性進行了分析。

為了進一步得到一些定性研究結果,本文旨在利用數值計算方法基于面接觸摩擦副對織構化表面進行優化分析,對表面織構分布方式和重要結構參數進行優化處理,為類面接觸摩擦系統(比如平板軸承、推力軸承、干氣密封件和缸套-活塞環)的表面工程設計及應用提供理論依據。

1 數值計算模型

1.1 物理模型

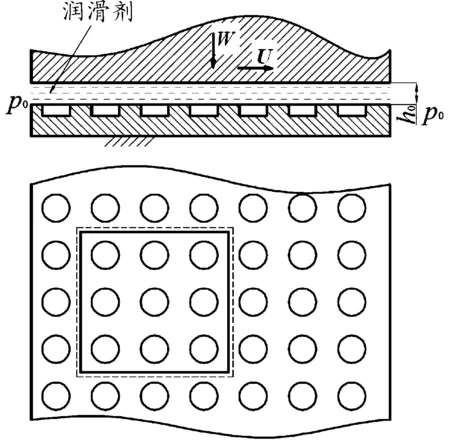

典型結構的面接觸摩擦副表面織構潤滑模型如圖1所示。

圖1 織構化面接觸摩擦副幾何模型

圖1中,h0為摩擦副間隙、W為摩擦副負載、U為摩擦副相對滑動速度、p0為環境壓力,一般取一個標準大氣壓。圖1中a標記為表面織構多坑模型,具體結構見圖2所示。

圖2 表面織構幾何模型

圖2中,hp為表面織構深度,rp為表面織構半徑,l、w為計算域尺寸,并設定潤滑劑流動方向與x軸正向一致。根據實際需要,表面織構的表面形式和截面類型可以進行多種優化設計,這里為了定性說明問題選取圓形表面矩形截面類織構作為研究對象。

1.2 計算模型

根據流體力學基本理論,將雷諾方程的基本假設應用于流體控制方程Navier-Stokes方程(N-S方程),則可得到常見的雷諾方程的二維形式:

(1)

式(1)中:h為潤滑膜厚度;p為潤滑膜壓力;η為潤滑介質粘度。Reynolds方程左端表示潤滑膜壓力在潤滑表面上隨坐標x,y的變化,右端表示產生潤滑膜壓力的動壓效應。本文主要研究表面織構的流體動力潤滑特性,所以將壓力產生的伸縮效應、變密效應和擠壓效應忽略。表面織構的作用就是使摩擦副表面之間的潤滑膜間隙產生有規律的變化,即形成有規律的收斂和發散間隙,使潤滑膜產生有規律的動壓變化。式(1)即為流體潤滑狀態下研究表面織構模型動壓潤滑特性的基本方程。

織構化摩擦副的承載力和摩擦力可分別利用式(2)和式(3)進行計算。S指摩擦副表面,由式(2)和式(3)可以求得摩擦因數,f=F/W。

W=?Spdxdy

(2)

(3)

對于上述方程組,邊界條件取常用于收斂-發散區間的雷諾空化邊界條件:

(4)

式(4)中,χ為潤滑膜破裂點位置。

選取如下無量綱參數:H=h/h0,P=p/p0,Y=y/w,X=x/l。

首先對雷諾方程進行無量綱化,再應用五點差分法對無量綱雷諾方程進行離散,利用超松弛迭代法進行壓力迭代求解。為了判斷每次迭代結果是否達到足夠精度決定是否終止迭代過程,取如下的相對收斂準則:

(6)

其中,m,n為在xoy計算域內劃分的網格數,節點位置用(i,j)表示,存在1≤i≤m,1≤j≤n。允許相對誤差值ERR取10-5。

2 計算結果與討論

2.1 織構分布方式優化分析

2.1.1 優化分析方案

對于圖2所示的表面織構多坑模型,選取如圖3所示的幾種典型的具體分布方案(case A~case F)。作如下設定:計算域大小恒為l×w=2 mm×2 mm;單個圓形凹坑結構尺寸一致;單個圓形凹坑在各自占有區域內居中分布。這里旨在分析在上述設定情況下織構分布方式的不同對整個模型的承載力和摩擦因數的影響。取潤滑模型結構參數和工況參數分別為:h0=6 μm,rp=250 μm,hp=6 μm,潤滑劑粘度η=0.08 Pa·s,摩擦副相對滑動速度U=2 m/s。

圖3 織構面積比優化方案

2.1.2 優化結果討論

圖4給出了織構潤滑模型承載力隨分布方式的變化規律。可以看出,對于圖3所示的表面織構潤滑模型,存在著最優的分布方式使得模型承載力最大和摩擦因數最小,由圖可得最優分布方式為case C,最差分布方式為case D。

圖4 分布方式對承載力的影響

從圖4、圖5所反映的規律來看,模型承載力和摩擦因數隨分布方式的變化規律是一致的。需要特別注意,對于面接觸摩擦副,表面織構能夠在一定程度上提升其承載力,但全織構化表面(對應case A)并非為最優方案。適當的在表面織構之間保留一定間隙(對應case C和case E)反而有利于增強表面織構間的耦合動壓機制,實現織構化表面的動壓效應最大化。通過比較發現,對于摩擦副表面,織構比較適合存在于潤滑劑入口處。類似case D這種使表面織構沿潤滑劑流動方向的垂直方向間隔會嚴重破壞表面織構的動壓效應。

通過對case A、case C和case E三種分布方式下的壓力分布特點進行比較,可以發現:不同分布方式下,壓力最大值不同,局部壓力梯度發生較大變化。在高壓區域,同一壓力值下case C分布方式的作用區域明顯大于其他兩類。分布方式case A中,由于表面織構各個獨立作用,沒有有效的耦合到一起,流體動壓效應最差。

圖5 分布方式對摩擦系數的影響

圖6 壓力分布

2.2 織構結構參數優化分析

表面織構潤滑性能影響因素很多,包括織構面積比、織構深度、織構表面類型和截面形狀等,且不同結構參數的影響規律不同。限于篇幅,這里僅以織構深度為例介紹表面織構結構參數優化分析的思路。

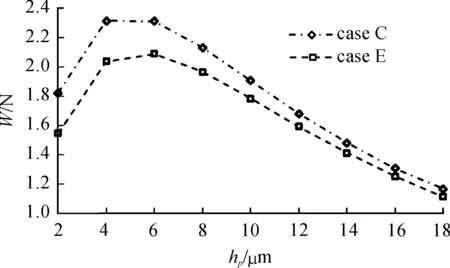

圖7和圖8為兩種典型分布方式下模型承載力和摩擦因數隨織構深度的變化規律。

圖7 織構深度對承載力的影響

圖8 織構深度對摩擦因數的影響

從圖7和圖8可以看出:不同分布方式下,織構化表面潤滑模型的潤滑性能隨織構深度的變化規律是一致的,均存在一個最優的織構深度使得模型承載力最大和摩擦因數最小;模型的最優織構深度與分布方式幾乎無關,且承載力最優的織構深度與摩擦因數最優的織構深度近似相等。

圖9給出了在不同織構深度值下模型中心對稱面(圖2)壓力分布對比情況。可以明顯看出,織構深度值的改變使得模型壓力最大值、同一壓力下的作用區域和壓力梯度均發生了顯著變化。當織構深度為4或6時,模型壓力峰值最大,動壓效應最為明顯,從而使得模型承載力最大。

圖9 模型對稱面壓力分布對比

3 結論

織構化面接觸摩擦副存在最優織構分布方式使得模型潤滑性能最優。計算結果表明:摩擦副表面不適宜采用全織構結構形式;在潤滑劑的入口處分布適當的表面織構并讓其在潤滑劑流動方向保持一定的間隔能夠使得模型動壓效應最強。

織構深度的變化對模型潤滑性能存在很大影響。在不同工況下,模型的潤滑特性均會隨著織構深度的變大先增強后減弱,即存在一個最優值使得模型潤滑性能最強。

[1] MARCHETTO D,ROTA A,CALABRI L,et al.AFM investigation of tribological properties of nano-patterned silicon surface[J].Wear,2008,265(5):577-582.

[2] ETSION I.State of the art in laser surface texturing[J].Journal of Tribology,Transactions of the ASME,2005,127(1):248- 253.

[3] WAKUDA M,YAMAUCHI Y,KANZAKI S,et al.Effect of surface texturing on friction reduction between ceramic and steel materials under lubricated sliding contact[J].Wear,2003,254(3):356-363.

[4] 朱華,歷建全等.變密度微圓坑表面織構在往復運動下的減摩作用[J].東南大學學報,2010,40(4):741-745..

[5] 馬晨波,朱華等.往復條件下織構表面的摩擦學性能研究[J].摩擦學學報,2011,31(1):50-55.

[6] WANG X,ADACHI K,OTSUKA K,et al.Optimization of the surface texture for silicon carbide sliding in water[J].Applied surface science,2006,253(3):1282-1286.

[7] TALA-IGHIL N,FILLON M,MASPEYROT P.Effect of textured area on the performances of a hydrodynamic journal bearing[J].Tribology International,2011,44(3):211-219.

[8] TALA-IGHIL N,MASPEYROT P,FILLON M,et al.Effects of surface texture on journal-bearing characteristics under steady-state operating conditions[J].J Engineering Tribology,2007,221(6):623-633.

[9] WANG Xiaolei,LIU Weiu,ZHOU Fei,et al.Preliminary investigation of the effect of dimple size on friction[J].Tribology International,2009,42(7):1118-1123.