HACCP體系在桶裝飲用純凈水生產(chǎn)中的應用研究

◎ 劉志杰

(泉州市工業(yè)產(chǎn)品生產(chǎn)許可證審查技術中心,福建 泉州 362000)

隨著社會節(jié)奏的加快和生活水平的提高,桶裝飲用水以其方便、純凈、衛(wèi)生等優(yōu)點而倍受消費者的青睞,逐步成為人們的日常消費品,但其抽檢合格率低也備受關注。在2014年國家食品藥品監(jiān)督管理總局專項監(jiān)督抽檢中,桶裝飲用水的不合格率竟高達23.83%[1],低合格率的飲用水對消費者的身體健康構成很大威脅,因此如何提高桶裝飲用水的合格率亟待解決。

HACCP體系可以通過識別對食品安全有威脅的危害并對其采取預防性的控制措施,來減少生產(chǎn)有缺陷食品的風險,從而保證食品的安全。本文結合食品生產(chǎn)許可審查細則要求,結合HACCP體系在桶裝飲用純凈水生產(chǎn)中的應用來分析和研究,對其整個生產(chǎn)過程中實際存在的和潛在的危害進行分析判斷和評估,并確立對最終產(chǎn)品質(zhì)量有影響的關鍵控制點及其監(jiān)控程序,從而建立了桶裝飲用水生產(chǎn)的HACCP管理體系,使桶裝飲用水的衛(wèi)生質(zhì)量、安全性得到保證。

1 桶裝純凈水生產(chǎn)過程中的危害

1.1 桶裝純凈水生產(chǎn)工藝流程

桶裝純凈水生產(chǎn)工藝流程如圖1所示。

圖1 桶裝純凈水生產(chǎn)工藝流程圖

1.2 桶裝純凈水生產(chǎn)中的危害性

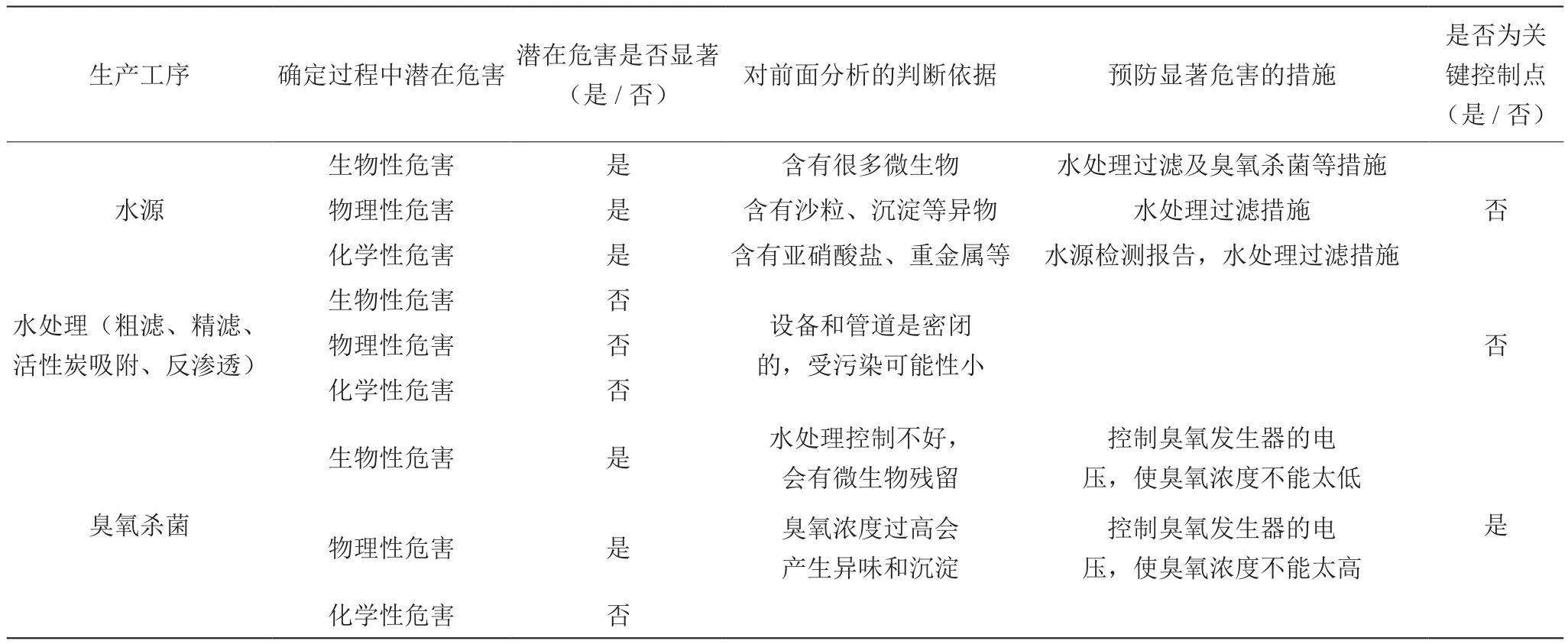

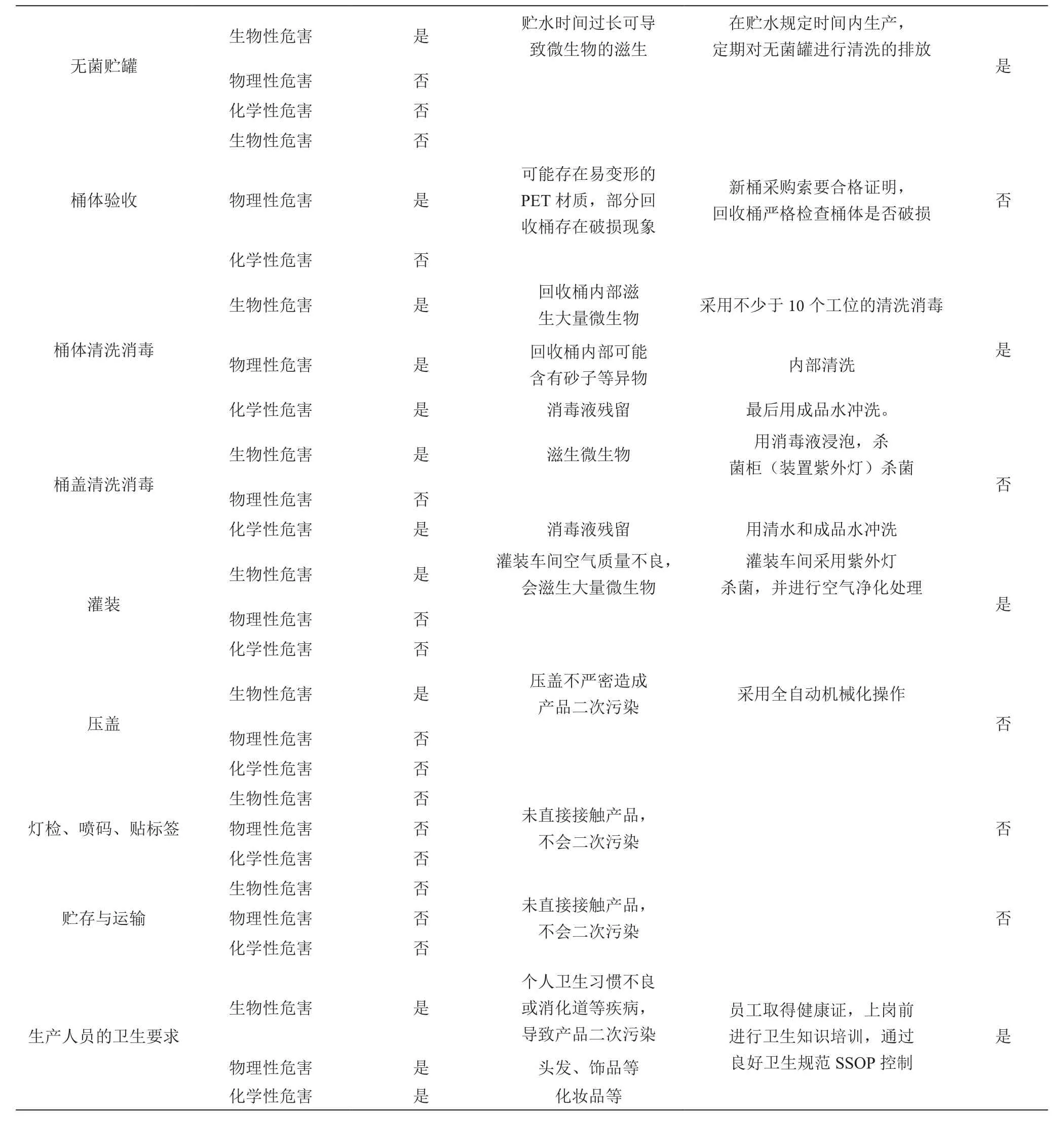

根據(jù)桶裝純凈水生產(chǎn)工藝流程,從生物、物理、化學3個方面來進行危害分析,制定危害分析工作單,見表1。

表1 危害分析工作單表

續(xù)表1

2 水源

2.1 水源

水源一般是自來水或地下水,自來水為城市生活飲用水,相對安全,地下水較容易受到工業(yè)和生活廢水、垃圾等環(huán)境污染,必須根據(jù)GB/T 14848-2017地下水質(zhì)量標準檢測適合用于生活飲用水后方可使用,做好水源地的防護,且保證封閉管道進行輸送。無論是自來水還是地下水,都會存在微生物、重金屬、硝酸鹽等污染物,但這些危害在后面的生產(chǎn)過程中會得到消除,一般不會影響產(chǎn)品的最終質(zhì)量,其危害程度屬于非顯著危害。

2.2 水處理

粗濾(直徑20 μm)和精濾(直徑10 μm)主要去除大直徑微生物與懸浮顆粒。活性炭吸附,主要吸附色素和異味;反滲透,主要去除水中大部分離子,包括重金屬、亞硝酸鹽和其他污染物。該過程只要保證過濾膜按時更換,防止膜滲漏或堵塞等故障,正常不會影響產(chǎn)品的衛(wèi)生標準,其危害程度屬于非顯著性危害。

2.3 臭氧殺菌

目前,企業(yè)大多采用臭氧發(fā)生器制備臭氧,控制剩余臭氧濃度在0.4 mg/L左右[2],便可有效達到滅菌的目的。臭氧濃度過低或過高,會導致水中的部分微生物未被殺死或產(chǎn)生異味,從而影響產(chǎn)品的最終質(zhì)量,其危害程度屬于顯著性危害。

2.4 無菌貯罐

待灌裝水在無菌貯罐的貯存時間經(jīng)常不被重視,如果貯存時間過長,則會導致微生物的滋生繁殖,將會影響產(chǎn)品的最終質(zhì)量,其危害程度屬于顯著性危害。

2.5 桶體的驗收

桶體采用耐熱、抗沖擊的PC(聚碳酸酯)材質(zhì),采購新桶時應向供應商索要合格證明。回收的桶體要嚴格檢查是否有破損,并及時剔出,只要采購及回收的驗收做到位,桶體的質(zhì)量不會影響產(chǎn)品的最終質(zhì)量,其危害程度屬于非顯著性危害。

2.6 桶體清洗消毒

回收桶內(nèi)部經(jīng)常會有砂子等異物,并有少量水殘留,導致微生物大量繁殖,而桶體內(nèi)部的清洗難度較大,如果桶體清洗消毒不徹底,將直接影響純凈水的質(zhì)量,其危害程度屬于顯著危害。

2.7 桶蓋清洗消毒

桶蓋都是新采購的,相對干凈,采用150 mg/L消毒液(ClO2)浸泡后,用清水和成品水清洗,晾干完再放置于殺菌柜(裝置紫外燈)二次滅菌,可以確保銅綠假單胞菌等微生物的完全殺滅[3],一般不會影響產(chǎn)品的最終質(zhì)量,其危害程度屬于非顯著危害。

2.8 灌裝

該工序是產(chǎn)品質(zhì)量把關的最后一道工藝,如果控制不好或灌裝車間的空氣質(zhì)量不達標,都會使殘留在水中的微生物大量繁殖生長,從而導致產(chǎn)品的嚴重變質(zhì),其危害程度屬于顯著性危害。

2.9 壓蓋

如果壓蓋不嚴,會導致產(chǎn)品在貯存和運輸過程中二次污染,根據(jù)飲料生產(chǎn)許可審查細則的要求,壓蓋必須全自動機械化操作[4],目前技術成熟,很少出現(xiàn)壓蓋不嚴密現(xiàn)象,所以此危害程度屬于非顯著危害。

2.10 燈檢、噴碼、貼標簽

燈檢、噴碼、貼標簽都是屬于桶體外部操作,不直接接觸產(chǎn)品,不會影響產(chǎn)品的最終質(zhì)量,其危害程度屬于非顯著危害。

2.11 貯存與運輸

貯存過程中要防止日曬,貯存時間應在保質(zhì)期內(nèi),運輸過程盡量不要過度搖晃,因為這兩項均無直接接觸產(chǎn)品本身,不會影響產(chǎn)品的最終質(zhì)量,其危害程度屬于非顯著危害。

2.12 生產(chǎn)人員的衛(wèi)生要求

如果生產(chǎn)人員的個人衛(wèi)生習慣不良或患有病毒性肝炎、皮膚病等傳染疾病,其進入生產(chǎn)區(qū),則易對產(chǎn)品造成污染,從而影響產(chǎn)品的最終質(zhì)量,其危害程度屬于顯著危害。

3 關鍵控制點的確定

通過對上述各個生產(chǎn)工序中危害程度的分析,按照HACCP原理中關鍵控制點的確定方法,最后確定桶裝純凈水生產(chǎn)過程中的5個控制點為關鍵控制點,即臭氧殺菌、桶體清洗消毒、桶蓋清洗消毒、灌裝、生產(chǎn)人員的衛(wèi)生要求。

3.1 臭氧殺菌

桶裝純凈水在殺菌時,要達到生產(chǎn)工藝設計要求的臭氧濃度,以便能徹底殺死純凈水中的致病菌,且不影響到產(chǎn)品的品質(zhì)。

3.2 無菌貯罐

純凈水在無菌罐內(nèi)的貯存時間不能過長,在滿足純凈水衛(wèi)生質(zhì)量要求的條件下,將無菌貯罐內(nèi)的純凈水在規(guī)定時間內(nèi)用完。

3.3 桶體清洗消毒

桶體在消毒時所使用的消毒液,必須達到工藝設計所要求的濃度和殺菌時間,而且要按照審查細則規(guī)定要求進行清洗消毒,以便殺死桶體內(nèi)部的微生物和避免消毒液殘留。

3.4 灌裝

灌裝車間的設計應符合飲料生產(chǎn)許可審查細則[3]的規(guī)定,應當密閉,入口設置二次更衣區(qū),洗手、干手和消毒設施,換鞋或工作鞋靴消毒設施,并設置風淋設施,加裝空氣過濾凈化設備并定期清潔,空氣清潔度達到灌裝車間的環(huán)境衛(wèi)生要求,才能保證灌裝過程中產(chǎn)品不受到二次污染。

3.5 生產(chǎn)人員的衛(wèi)生要求

生產(chǎn)一線的操作人員必須先體檢合格,并進行衛(wèi)生知識培訓后方可進入生產(chǎn)潔凈區(qū)操作。員工平時注意個人衛(wèi)生,穿著規(guī)范,進入車間需洗手消毒,進入灌裝車間應該進行二次更衣洗手,通過嚴格的良好衛(wèi)生規(guī)范SSOP控制,可有效降低員工操作過程中帶入污染的風險。

4 確定關鍵控制點的關鍵限值

關鍵限值是指在某一關鍵控制點上將物理、化學、生物參數(shù)控制到最大或最小水平,從而防止或消除所確定食品安全危害發(fā)生,或將其降低到可接受水平。關鍵控制點只有在關鍵限值的范圍內(nèi)正常運作,才能使產(chǎn)品在生產(chǎn)過程中的質(zhì)量得到保證。在桶裝純凈水的生產(chǎn)中,根據(jù)生產(chǎn)設備的實際狀況和生產(chǎn)工藝設計的要求,確定以下各關鍵控制點的關鍵限值范圍。

4.1 臭氧殺菌

剩余臭氧濃度為0.4 mg/L,臭氧發(fā)生器對應的電壓為135~155 V。

4.2 無菌貯罐

貯水時間≤60 h,每3個月對貯罐清洗消毒一次。

4.3 桶體清洗消毒

根據(jù)審查細則的要求,周轉使用的空桶內(nèi)部清洗消毒設備應為連續(xù)自動化設備,至少包括預清洗、洗滌劑清洗、消毒劑消毒、水沖洗、成品水沖洗或符合GB 19298-2014《食品安全國家標準包裝飲用水》要求的水沖洗等,且不少于10個清洗消毒工位(含瀝干)[4],消毒液消毒為用150 mg/L消毒液(ClO2)進行消毒30 s以上。

4.4 灌裝

灌裝車間設計應達到審查細則的規(guī)定要求,每次生產(chǎn)前對灌裝車間進行紫外燈殺菌1 h,生產(chǎn)時對灌裝潔凈區(qū)進行空氣凈化處理,每月對灌裝車間的空氣進行采樣化驗一次,空氣質(zhì)量靜態(tài)時應達到10 000級且灌裝局部達到100級,或整體潔凈度達到1 000級標準[4]。

4.5 生產(chǎn)人員的衛(wèi)生要求

從事生產(chǎn)的人員須取得健康證,且每年至少進行一次健康體檢,凡患有病毒性肝炎、皮膚病等傳染性的疾病,不得從事一線生產(chǎn)工作,并進行衛(wèi)生知識培訓合格后方可上崗工作。

5 建立關鍵控制點監(jiān)控措施

5.1 臭氧殺菌

在生產(chǎn)過程中,質(zhì)控人員每半天應檢測臭氧濃度一次,生產(chǎn)操作人員每隔2 h對臭氧發(fā)生器巡檢一次,以確保臭氧濃度和電壓在規(guī)定范圍內(nèi)運行。

5.2 無菌貯罐

操作人員對無菌貯罐的貯存時間做好記錄,確保純凈水在規(guī)定時間內(nèi)進行生產(chǎn)。

5.3 桶體清洗消毒

清洗人員嚴格按照規(guī)定程序對桶體進行清洗消毒,要保證用150 mg/L的消毒液(ClO2)消毒30 s以上,最后用成品水進行沖洗。

5.4 灌裝

車間管理人員要保證車間在生產(chǎn)前進行紫外燈殺菌,生產(chǎn)中進行空氣凈化,車間空氣整體潔凈度達到1 000級。

5.5 生產(chǎn)人員的衛(wèi)生要求

車間生產(chǎn)人員每年進行一次身體健康檢查和衛(wèi)生知識培訓,注意個人衛(wèi)生,穿衣戴帽要求規(guī)范,進入車間前需要洗手消毒,進入灌裝車間的員工應進行二次更衣洗手。

6 建立關鍵控制點糾偏措施

6.1 臭氧殺菌

當質(zhì)控人員發(fā)現(xiàn)臭氧濃度或設備電壓不符合工藝要求時,要立即通知操作人員調(diào)整臭氧發(fā)生器的電壓予以校正。

6.2 無菌貯罐

當質(zhì)控人員發(fā)現(xiàn)無菌貯罐的貯存水超過規(guī)定的時間時,要及時通知生產(chǎn)人員將無菌貯罐中水放掉,進行重新生產(chǎn)。

6.3 桶體清洗消毒

當質(zhì)控人員發(fā)現(xiàn)桶體清洗消毒未按規(guī)定程序操作或消毒液消毒不符合設計要求時,要馬上通知清洗人員進行重新清洗消毒予以糾正。

6.4 灌裝

當灌裝車間的空氣質(zhì)量指數(shù)和空氣凈化時間偏離其關鍵限值范圍時,車間管理員應停止生產(chǎn)并將產(chǎn)品送至化驗,對引起空氣質(zhì)量的原因查找清楚后再進行生產(chǎn)。

6.5 生產(chǎn)人員的衛(wèi)生要求

當生產(chǎn)人員的個人健康和衛(wèi)生偏離衛(wèi)生規(guī)范要求時,由帶班管理員提醒予以糾正。

7 建立檔案記錄管理系統(tǒng)

在桶裝純凈水的生產(chǎn)過程中,應建立以下的檔案記錄文件。①桶裝純凈水生產(chǎn)中HACCP計劃和用于制定計劃的支持性文件,如依據(jù)桶裝純凈水生產(chǎn)工藝流程,對危害分析所做的評估文件及關鍵控制點的確定文件等。②依據(jù)桶裝純凈水生產(chǎn)設備的實際運行情況及生產(chǎn)工藝設計要求所確定的關鍵控制點的關鍵限值范圍等文件。③依據(jù)監(jiān)控程序要求對關鍵控制點所做的監(jiān)控記錄,如臭氧濃度檢測記錄、消毒液的配比記錄、無菌貯罐的貯水時間記錄、生產(chǎn)人員衛(wèi)生管理等文件。

8 實施HACCP體系的驗證結果

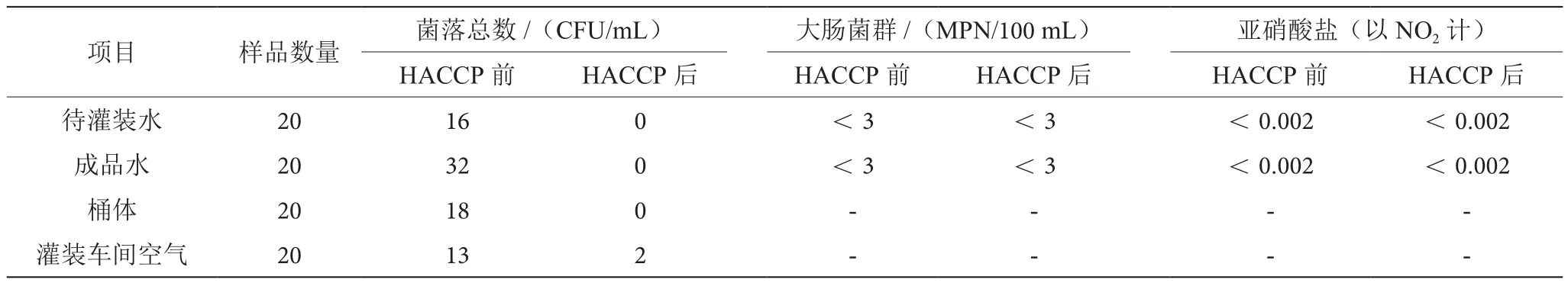

選取一家獲得食品生產(chǎn)許可證的桶裝純凈水生產(chǎn)企業(yè)(水源為城市自來水)為代表,在其生產(chǎn)過程中引入HACCP體系。在實施該管理體系2個月后,通過過程檢驗和出廠檢驗檢測數(shù)據(jù)的結果(見表2)表明:無菌貯罐中的待灌裝水、成品水、桶體、灌裝車間空氣的菌落總數(shù)在實施HACCP前后差別有顯著性(小樣本t檢驗,P<0.01),在實施HACCP體系后,能夠有效降低純凈水、桶體、罐裝車間空氣的微生物,成品水中的大腸菌群和亞硝酸鹽含量均符合GB 17324-2003瓶(桶)裝飲用純凈水衛(wèi)生標準,在本文中所提出的5個關鍵控制點及其相應的監(jiān)控程序是切實可行的,而且效果顯著。

表2 純凈水、桶體、灌裝車間空氣的菌落總數(shù)在實施HACCP前后的監(jiān)測結果表

9 結語

隨著桶裝飲用純凈水的廣泛使用,產(chǎn)品的安全性越顯得格外重要,桶裝純凈水生產(chǎn)企業(yè)可以通過建立HACCP體系,加強各關鍵控制點環(huán)節(jié)的監(jiān)控措施,確保整個生產(chǎn)工藝流程中的食品安全危害得到有效控制,才能提供給消費者安全、滿意的產(chǎn)品。HACCP管理體系作為一種科學、簡便及實用的預防性食品安全質(zhì)量控制體系,不僅可以為企業(yè)提供技術支持,還具有很高的經(jīng)濟和社會效益。

參考文獻:

[1]國家食藥監(jiān)總局.國家食品藥品監(jiān)管總局2014年第一階段瓶(桶)裝飲用水專項監(jiān)督抽檢結果及整治 情 況 通 報 [EB/OL].(2014-09-30)[2018-02-25]http://www.sda.gov.cn/WS01/CL1691/107219.html.

[2]中華人民共和國國家質(zhì)量監(jiān)督檢驗檢疫總局.GB 19304-2003定型包裝飲用水企業(yè)生產(chǎn)衛(wèi)生規(guī)范[S].北京:中國標準出版社,2003.

[3]章發(fā)盛,張學英,汪 洋,等.桶裝飲用水生產(chǎn)中銅綠假單胞菌污染的控制研究[J].食品安全導刊.2016,151(28):73-76.

[4]國家食藥監(jiān)總局.飲料生產(chǎn)許可審查細則(2017年版)[Z].2017.