膠帶輸送機組合變頻驅動技術研究

李衛濤

(潞安(礦業)集團有限公司, 山西 長治 046600)

引言

隨著礦用變頻驅動技術的高速發展,大功率組合變頻技術逐漸成熟,煤礦主要運輸設備采用組合變頻驅動技術成為發展趨勢,相對于傳統的直接軟啟動或者CST軟啟動等驅動方式,驅動的傳遞效率得到較大提高,故障影響時間減小,對于多驅設備同步性提高明顯,通過變頻智能調速,大功率運輸設備每年可以節省大量電能,且由于設備采購投入成本較小,控制系統較為簡單,成為高產高效礦井新裝備選型及驅動改造更新的最佳選擇。

1 項目概況

本文所述技術為潞安集團李村礦井西翼主斜巷主運輸皮帶機選型項目采用技術,該項目承擔西翼采區原煤運輸與上倉主斜巷皮帶機搭接入主煤倉。

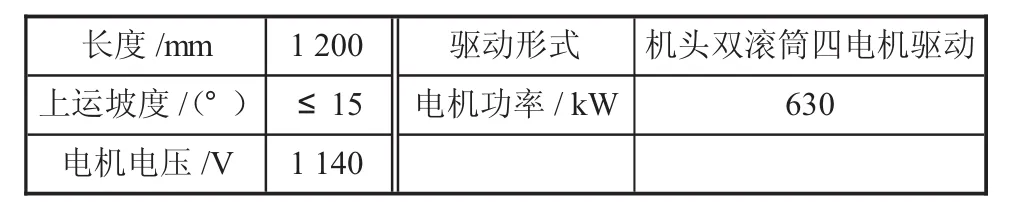

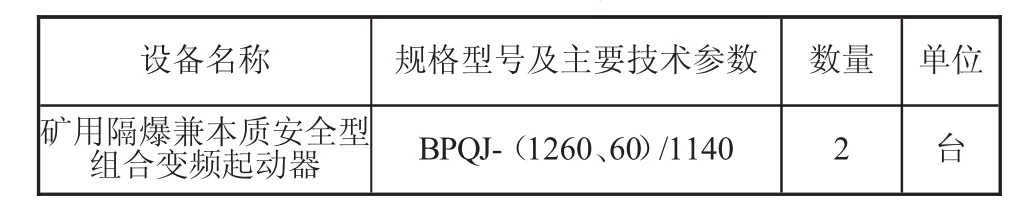

膠帶輸送機基本參數如表1所示:

表1 設備信息

2 方案介紹

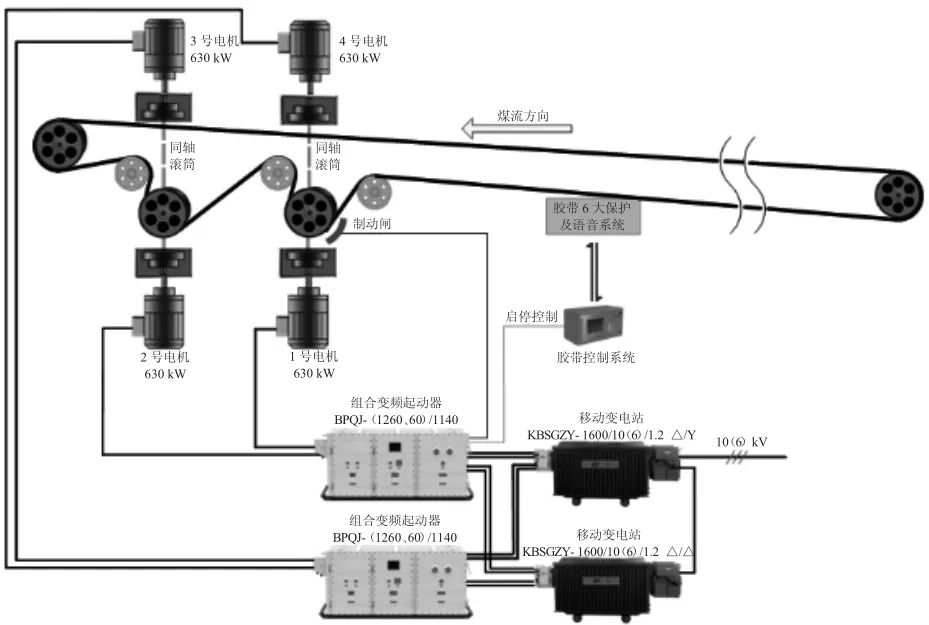

根據以上設備信息,采用兩臺 BPQJ-(1260、60)/1140組合變頻器驅動四臺電動機,采用一拖二的驅動方式,該方案設備配置數量少,占用空間小,集約化程度高,運輸、安裝、布線簡單,維護量小。

2.1 驅動系統

BPQJ-(1260、60)/1140組合變頻起動器具有2個獨立的630 kW變頻輸出回路和10個工頻輸出回路。變頻輸出回路驅動膠帶輸送機主電機;10個工頻回路用于膠帶輸送機系統的輔助供電及控制,如電動機冷卻風機、減速箱冷卻風機、減速箱油泵、卷帶系統、制動閘等設備。整個膠帶機電控系統(見圖1)僅包括兩臺供電移變、兩臺組合變頻起動器和膠帶機的通訊保護系統,大大減少現場設備使用數量。

組合變頻起動器具有豐富的外部數字控制接口和通訊接口,能夠與通訊控制保護系統無縫連接,如KTC101等,實現膠帶輸送機的控制與保護。

圖1 驅動系統圖

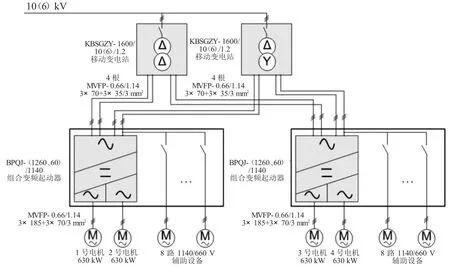

2.2 系統供電

系統由一臺△/Y和一臺△/△移動變電站組成12脈供電方式,減少諧波干擾,每臺移變容量不低于1 600 kVA。供電系統如圖2所示。

圖2 供電系統圖

2.3 配置明細(如下頁表2所示)

3 變頻主要實現功能

3.1 膠帶輸送機的重載平滑啟動

變頻器啟動可輸出不小于2.2倍額定轉矩,系統根據負載狀況設定與之適用的加減速時間,最大程度降低對電機及相關機械設備的沖擊損傷,延長設備使用壽命,降低維修費用,滿足井下膠帶機的控制要求。

表2 設備配置明細表

3.2 動態功率平衡實現

主從機之間功率平衡的調節建立在相互之間良好的通訊基礎上,從機根據主機輸出的基準轉矩,實時調節從機本身的輸出轉矩,以實現多臺電機之間動態功率平衡,不平衡度小于3%,變頻器之間采用CAN總線來實現數據傳輸,此種方式通訊可靠性高,通訊距離長,布線簡單,且僅需一根雙絞電纜。

3.3 自動負荷匹配調速

變頻器可以根據當前的運煤量自動調整膠帶運行速度,使其與下煤量相匹配,自動負荷匹配調速,減小電能消耗,減少膠帶磨損。

3.4 動態脫并機功能

多機驅動一臺膠帶輸送機,將某臺從機設為備投機,主機根據負荷量狀況進行脫機和并機控制。

3.5 遠程監控功能

變頻器具有標準MODBUS總線接口,滿足膠帶輸送機與礦井自動化系統的通訊需求,可將整個驅動系統的數據上傳至地面調度室,還可通過遠程訪問查看設備運行狀態,觀察數據運行情況,對設備進行維護等工作。此功能已在神華神東集團成功應用,地面調度室監控井下設備運行狀態,并通過互聯網數據上傳至天信公司,實現遠程診斷。

3.6 低速驗帶功能

膠帶檢修模式可實現低速驗帶運行。通過設置驗帶頻率,能夠實現膠帶輸送機低速運行,便于進行驗帶檢查,及時了解膠帶磨損情況。

3.7 自檢保護功能

變頻器具有開機自檢和故障自診斷功能,可診斷出當前的狀態是否正常,并在顯示屏上顯示故障代碼,能夠明確指示故障信息。變頻器具有過載、短路、缺相、漏電閉鎖、過壓、欠壓、過熱等保護功能。

3.8 顯示

配有大屏幕(10.4英寸)中文液晶顯示屏,實時顯示設備的工作狀態,變頻器電流、電壓、頻率、溫度等參數,報警值等信息,可通過屏幕完成各種設置與操作。

3.9 膠帶輸送機的啟停控制

3.9.1 啟動控制

控制臺(膠帶控制系統)輸出開關量信號給機頭主機,主機接收啟動信號后先給張緊系統發送張緊命令并同時檢測本機與其他從機是否就緒。如果沒有問題,等接收到張緊到位信號后,主機開始啟動。從0 Hz逐漸平滑加速,同時通過CAN總線把頻率和電流等信息傳遞給其他從機,實現同步運行,兩臺電機共同驅動整條皮帶,從機接收到電流信息調節本身的轉速,時刻保持電流與主機一致,達到每臺電機功率平衡,出力一致。加減速時間從0~1 800 s可調,現場根據負載的狀況設定適宜的加減速時間。

3.9.2 停止和急停

正常停止過程為控制系統輸出開關量信號斷開,主機收不到啟動信號后停止輸出,從機也跟隨停止輸出,膠帶停止,延時一段時間后,變頻器停止風機、水泵等輔助設備。在緊急狀況下按下任意一臺變頻器上的急停按鈕或控制系統輸出急停開關量信號以及皮帶的六大保護動作(或變頻器自身檢測到的短路、超頻等故障信息),變頻器立即停止輸出并斷開主接觸器,并在顯示屏上顯示故障信息。

3.10 近控與遠程控制功能

3.10.1 近控控制模式

通過變頻器自帶的操作鍵盤進行啟停控制;從機對主機進行自動跟隨。

3.10.2 遠程控制模式

利用遠程啟停信號進行控制(控制臺),主機檢測起停信號及外部驗帶控制開關量。外部發出啟動信號后,若外部驗帶接點閉合,則變頻器以較低的輸出頻率運行,若外部驗帶接點沒有閉合則變頻器輸出設定頻率。

4 集成變頻器優勢

1)設備配置數量少,占用空間小,集約化程度高,布線簡單,維護量小。

2)可實現多機功率平衡。主變頻器和從變頻器間傳遞轉矩信號形成主從速度、轉矩閉環控制,達到精確的速度控制和優良的負載平衡效果(不平衡度小于3%)。

3)采用ABB直接轉矩控制,可精確控制力矩。電動機運行控制精度高、動態響應速度快。

4)能夠實現軟啟動、軟停車,延長設備使用壽命,避免對電網造成沖擊。利用變頻器的軟啟動功能實現帶式輸送機的平滑啟動,啟動過程中對膠帶機械沖擊更小,可減少斷帶故障的發生,同時啟動電流大大減小,電機所承受的電流沖擊大大降低,電機壽命延長,也避免了對電網的電流沖擊。

5)提高傳動效率,控制啟動電流。采用變頻器控制后,電機與減速器之間采用直接聯接,傳遞效率可提高5%~10%。

6)膠帶檢修模式可實現低速驗帶運行。通過設置驗帶頻率,能夠實現膠帶輸送機低速運行,便于進行驗帶檢查,及時了解膠帶的磨損情況。

7)多方面節約能源。一是變頻器可以根據當前的運煤量自動調整膠帶運行速度,使其與煤倉下煤量相匹配,自動負荷匹配調速,減小電能消耗;二是采用變頻器后功率因數可達0.95以上,降低無功功耗;三是電機與減速器之間采用直接聯接,傳遞效率可提高5%~10%。

8)減少故障時間、降低設備的維護量。一是變頻器功能完善,具有完備的保護功能和故障診斷能力,大大減少了電機及膠帶運輸機設備的故障和維護量,從而減少了運營成本;二是變頻器無機械及液壓油磨損,故障率大幅降低;三是天信變頻器采用模塊化結構設計,故障的恢復時間較短,維修簡便。