凸輪系統(tǒng)瞬態(tài)動力學(xué)仿真與性能評估研究

劉 健, 白建衛(wèi), 賈 龍, 郭旭東

(中國電子科技集團(tuán)公司第二研究所, 山西 太原 030024)

引言

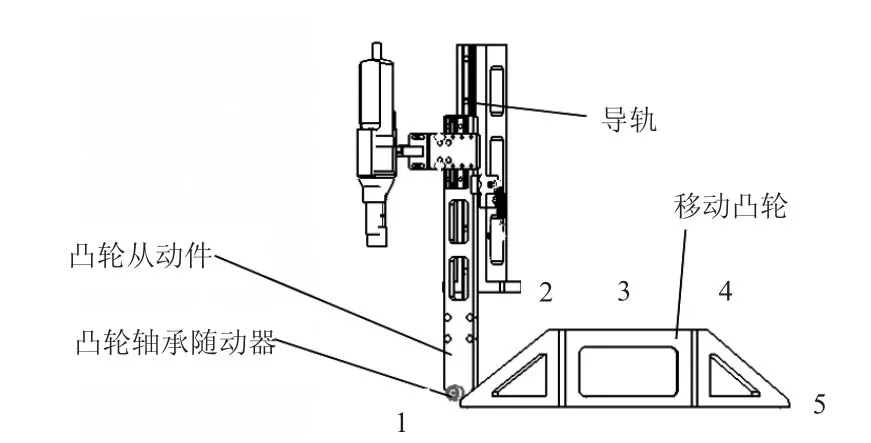

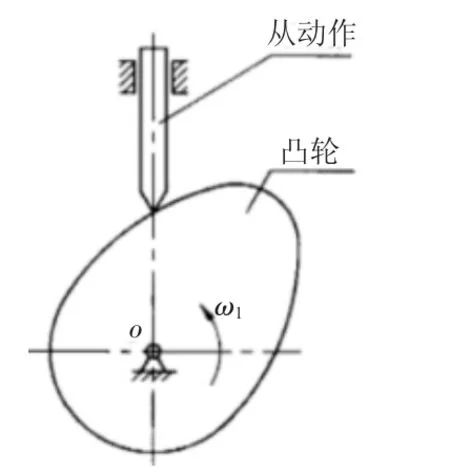

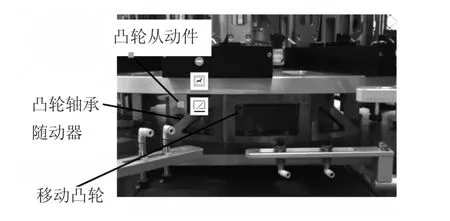

凸輪是一種具有曲線輪廓或凹槽的機(jī)構(gòu),它與從動件通過高副接觸,使從動件獲得連續(xù)或不連續(xù)的任意預(yù)期運(yùn)動。凸輪機(jī)構(gòu)應(yīng)用范圍比較廣泛,特別是在自動化設(shè)備中,其主要特點(diǎn)是結(jié)構(gòu)簡單、緊湊,易于綜合,通過設(shè)計(jì)不同的輪廓曲線,可獲得預(yù)期的運(yùn)動規(guī)律。在非標(biāo)準(zhǔn)化設(shè)計(jì)中,經(jīng)常使用凸輪機(jī)構(gòu),如圖1所示,凸輪從動件上下移動讓位,方便機(jī)械手上下料,當(dāng)從動件位于上位時,機(jī)械手上下料,從動件位于下位時為工作狀態(tài)。

圖1 移動凸輪結(jié)構(gòu)設(shè)計(jì)圖

1 理論分析

從動件的運(yùn)動規(guī)律是指從動件的位移、速度、加速度與凸輪轉(zhuǎn)角(或時間)之間的函數(shù)關(guān)系,它是設(shè)計(jì)凸輪的重要依據(jù)[1]。

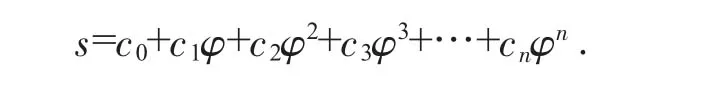

多項(xiàng)式運(yùn)動規(guī)律的一般形式為:

式中:φ 為凸輪轉(zhuǎn)角;s 為從動件位移;c0,c1,c2,c3,…,cn均為待定系數(shù);n為多項(xiàng)式的次數(shù)。

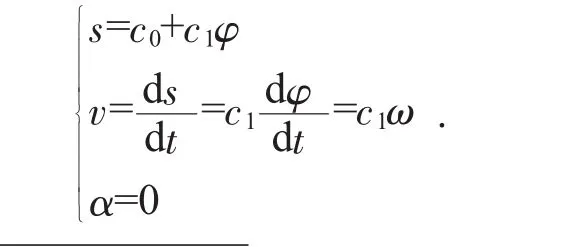

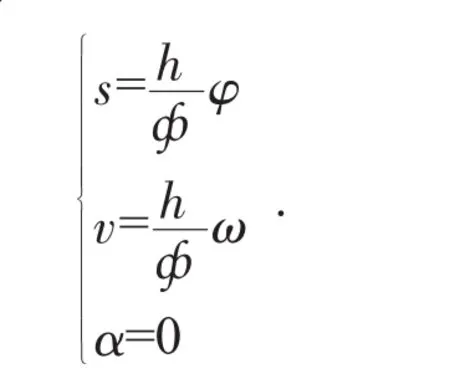

等速運(yùn)動規(guī)律(n=1):

以推程為例,φ∈[0,ф],當(dāng) φ=0 時,s=0;φ=ф 時,s=h。將上述邊界條件帶入上式,整理可得從動件在推程的運(yùn)動方程為

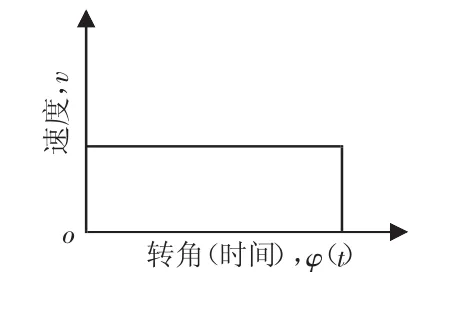

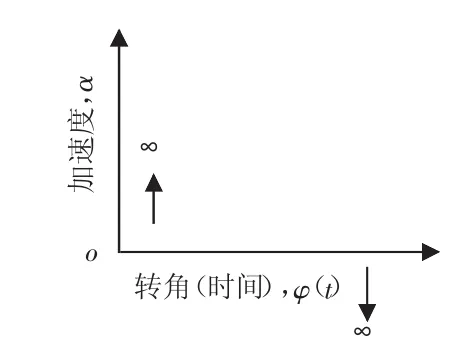

圖2—圖4為從動件按等速運(yùn)動規(guī)律運(yùn)動時的位移、速度、加速度相對于凸輪轉(zhuǎn)角(時間)的變化線圖。從加速度曲線圖可以看出,在行程的起點(diǎn)和終點(diǎn)處,由于速度發(fā)生突變,加速度在理論上為無窮大。因此,會導(dǎo)致從動件產(chǎn)生非常大沖擊慣性力,稱為剛性沖擊,只能用于低速輕載場合。根據(jù)實(shí)際設(shè)計(jì),對凸輪機(jī)構(gòu)進(jìn)行簡化,如圖5。

圖2 位移-轉(zhuǎn)角(時間)規(guī)律線圖

圖3 速度-轉(zhuǎn)角(時間)規(guī)律線圖

圖4 位移-轉(zhuǎn)角(時間)規(guī)律線圖

圖5 凸輪結(jié)構(gòu)簡化圖

2 有限元分析

采用有限元分析軟件ANSYS[2-4],對凸輪機(jī)構(gòu)進(jìn)行瞬態(tài)動力學(xué)分析。有限元分析采用命令流方式建模,可隨意改變參數(shù)進(jìn)行分析,避免重復(fù)建模。

2.1 建立模型

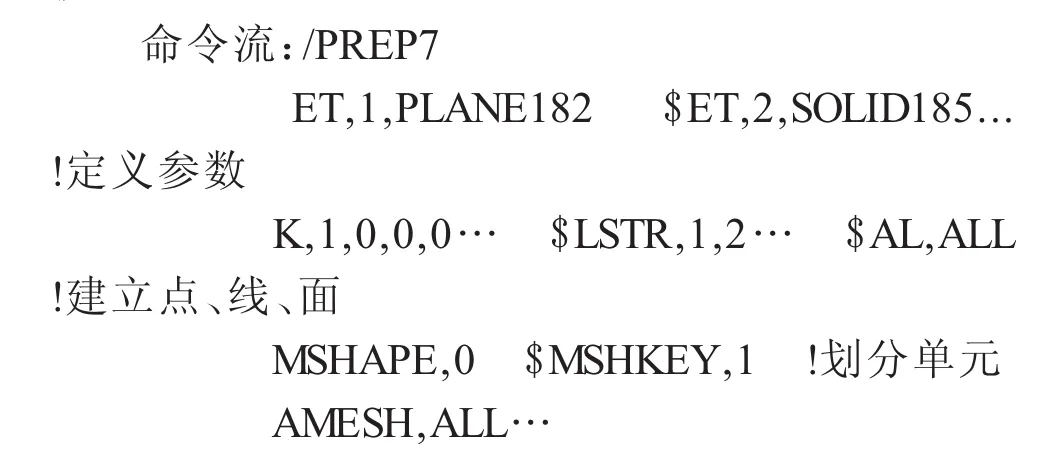

凸輪從動件采用實(shí)體單元SOLID185建模,凸輪采用盤單元PLANE182。采用命令流方式建立模型。

命令流:/PREP7 ET,1,PLANE182 $ET,2,SOLID185...!定義參數(shù)K,1,0,0,0… $LSTR,1,2… $AL,ALL!建立點(diǎn)、線、面MSHAPE,0 $MSHKEY,1 !劃分單元AMESH,ALL…

2.2 約束處理

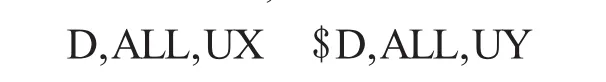

按照凸輪機(jī)構(gòu)實(shí)際工作情況,約束從動件UX,UY方向的移動。

命令流:NROTAT,ALL

D,ALL,UX $D,ALL,UY

2.3 加載求解

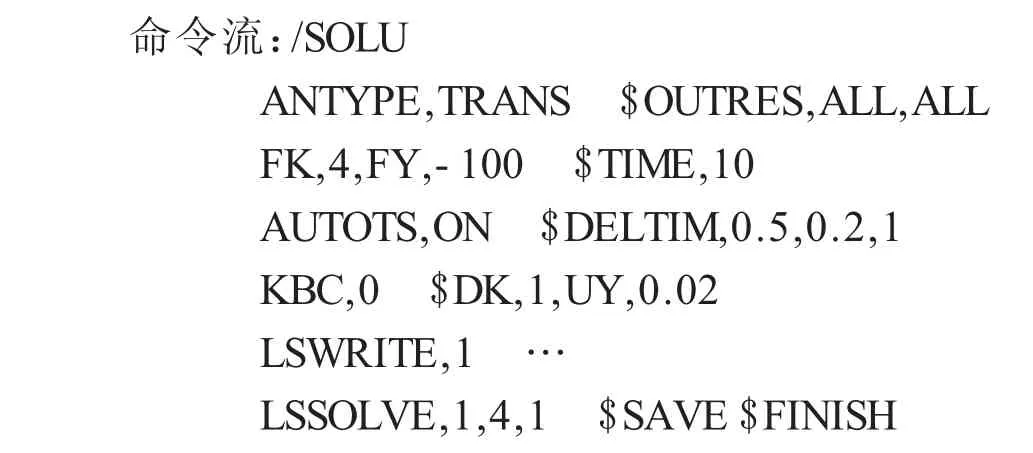

在瞬態(tài)動力分析中載荷是時間的函數(shù),必須將載荷-時間關(guān)系劃分為合適的載荷步。第一個載荷步通常用來建立初始條件,然后為第二和后繼瞬態(tài)載荷步施加載荷并設(shè)置載荷選項(xiàng)。求解采用載荷步文件法,即將每個載荷步寫入載荷步文件,最后一次性求解所有載荷步。

命令流:/SOLU ANTYPE,TRANS$OUTRES,ALL,ALL FK,4,FY,-100 $TIME,10 AUTOTS,ON $DELTIM,0.5,0.2,1 KBC,0 $DK,1,UY,0.02 LSWRITE,1 …LSSOLVE,1,4,1 $SAVE$FINISH

2.4 后處理

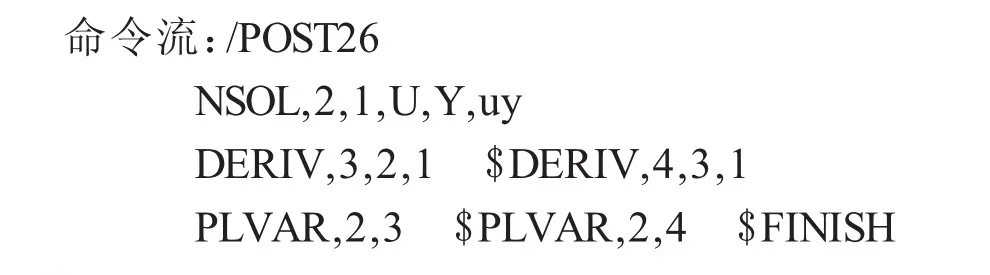

通過曲線圖,分析凸輪機(jī)構(gòu),從動件的位移、速度、應(yīng)力、應(yīng)變隨載荷步的變化。

命令流:/POST26 NSOL,2,1,U,Y,uy DERIV,3,2,1 $DERIV,4,3,1 PLVAR,2,3 $PLVAR,2,4 $FINISH

3 工程算例

如上頁圖1所示,從動件初始位置位于斜坡下方1,讓位時位于方形零件上表面中間位置3,讓位完成后從右側(cè)斜坡滑下,停止在5位置。假設(shè)從位置1到位置5的每一段時間間隔分別為0.15 s,中間方形零件高100 mm,從動件總重為10 kg,對從動件運(yùn)動情況進(jìn)行研究。

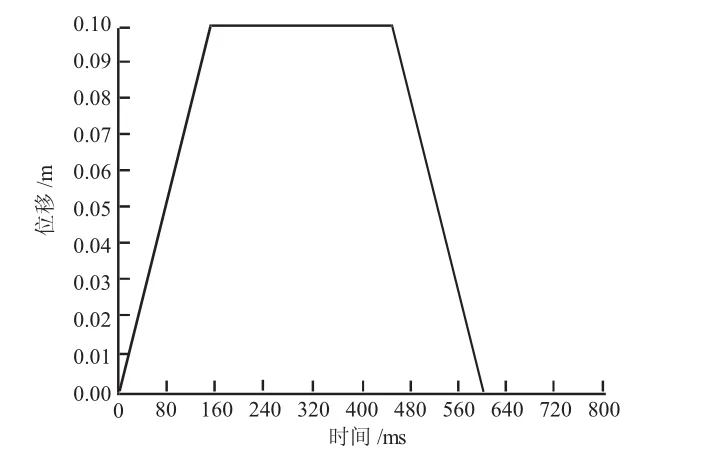

對凸輪機(jī)構(gòu)進(jìn)行建模,根據(jù)實(shí)際工作狀況,對凸輪從動件施加位移載荷,當(dāng)0~0.15 s時,從動件為爬升階段;0.15~0.45 s范圍,從動件為間歇階段;0.45~0.6 s為從動件下降階段;爬升高度為100 mm。位移-時間曲線如圖6所示,在150 ms位置時,凸輪從動件到達(dá)最高0.1 m位置,經(jīng)過300 ms間歇后進(jìn)入下降階段。圖6中爬升階段位移-時間規(guī)律曲線與理論位移曲線圖2相同,整體位移曲線符合凸輪從動件運(yùn)動規(guī)律。

圖6 位移-時間規(guī)律線圖

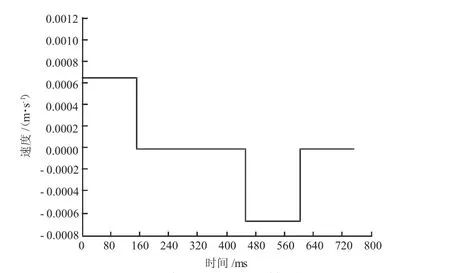

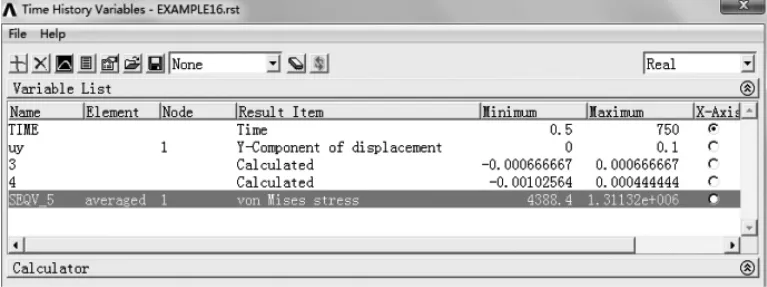

圖7可觀察到凸輪從動件一個循環(huán)過程中速度隨時間的變化規(guī)律,結(jié)合圖8可精確地分析從動件最大與最小的速度值。在豎直方向,0~0.15 s時,從動件為爬升階段,從動件速度為0.67 m/s;0.15~0.45 s范圍,從動件為間歇階段,速度為0;0.45~0.6 s為從動件下降階段,速度為0.67 m/s;經(jīng)分析,速度-時間曲線圖7與理論速度圖3相同,符合凸輪速度隨時間變化運(yùn)動規(guī)律,最大速度為0.67 m/s。

圖7 速度-時間規(guī)律線圖

圖8 分析數(shù)值表

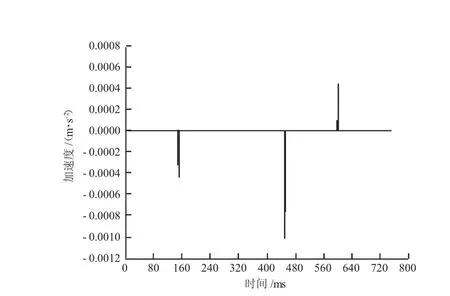

由下頁加速度-時間圖9可以發(fā)現(xiàn),從動件速度發(fā)生變化的位置,加速度發(fā)生激變,由于只模擬了一個循環(huán),所以起始位置加速度激變在圖示中未顯示,整體變化趨勢與理論分析一致。

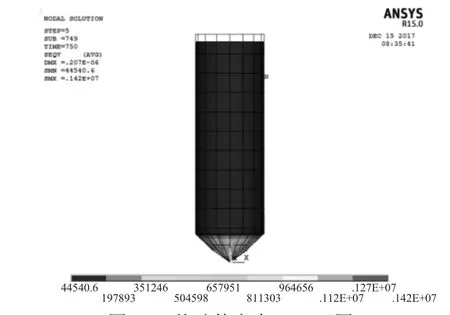

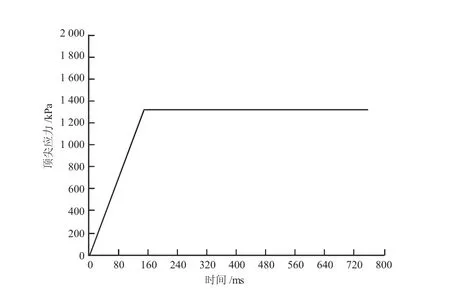

由下頁從動件應(yīng)力云圖10可看出,最大應(yīng)力位置位于從動件頂尖處,應(yīng)力大小為1.3×106Pa。對從動件頂尖做應(yīng)力-時間曲線,在下頁圖11中,應(yīng)力最大位置發(fā)生在從動件爬坡階段與平動階段的交界處,此時剛性沖擊最大。

圖9 加速度-時間規(guī)律線圖

圖10 從動件應(yīng)力(Pa)云圖

圖11 頂尖應(yīng)力-時間規(guī)律線圖

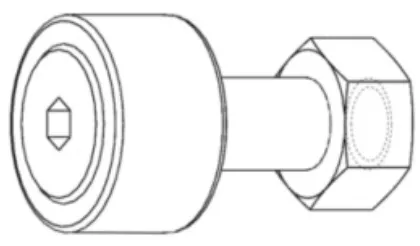

圖12 凸輪軸承隨動器

圖13 凸輪結(jié)構(gòu)實(shí)物圖

在結(jié)構(gòu)設(shè)計(jì)中,選取成品凸輪軸承隨動器,如圖12,采用圓柱輥?zhàn)虞S承,可以承受更大的載荷,軸承基本額定負(fù)載動載荷4.17 kN,靜載荷4.65 kN,極限轉(zhuǎn)速20 000 r/min。經(jīng)現(xiàn)場結(jié)構(gòu)論證,如圖13所示,軸承滿足設(shè)計(jì)要求。

4 結(jié)論

1)凸輪結(jié)構(gòu)在專用設(shè)備結(jié)構(gòu)中經(jīng)常用到,對輕載、低速凸輪結(jié)構(gòu),通過ANSYS有限元瞬態(tài)動力學(xué)分析,得到了從動件位移、速度、加速度、應(yīng)力隨時間變化的曲線,有效地分析了結(jié)構(gòu)的剛性沖擊,提高了結(jié)構(gòu)設(shè)計(jì)選型的可靠性。

2)通過ANSYS有限元分析與理論對比的方式,說明在結(jié)構(gòu)設(shè)計(jì)中,采用模擬方式,對不確定的因素建模分析的方法是可行的。

參考文獻(xiàn)

[1]孫桓,陳作模.機(jī)械原理[M].北京:高等教育出版社,2000.

[2]曾攀,雷麗萍,方剛.基于ANSYS平臺有限元分析手冊—結(jié)構(gòu)的建模與分析[M].北京:機(jī)械工業(yè)出版社,2010.

[3]王新敏.ANSYS工程結(jié)構(gòu)數(shù)值分析[M].北京:人民交通出版社,2007.

[4]龔曙光,謝桂蘭,黃云清.ANSYS參數(shù)化編程與命令手冊[M].北京:機(jī)械工業(yè)出版社,2009.