采棉機摘錠磨損的自動檢測及摘錠壽命預測

吳天松,胡蓉,魯彥志

?

采棉機摘錠磨損的自動檢測及摘錠壽命預測

吳天松,胡蓉,魯彥志

(石河子大學 機械電氣工程學院,農業(yè)部西北農業(yè)裝備重點實驗室,新疆 石河子 832003)

摘錠作為采棉機采摘棉花的重要工作部件,數(shù)量多、服役條件復雜。工作狀態(tài)中的摘錠和籽棉、棉花秸稈發(fā)生直接接觸,長時間的摩擦造成摘錠鉤齒表面磨損。目前,摘錠磨損程度主要依靠人工判定,這種方法不僅效率低、易漏檢,而且沒有統(tǒng)一的標準,影響了摘錠正常的維護維修。因此,研究一套摘錠磨損程度的自動檢測系統(tǒng),通過數(shù)字圖像處理來獲取摘錠鉤齒輪廓的特征信息,利用SPSS軟件進行統(tǒng)計分析得到磨損時間與磨損程度的曲線,實現(xiàn)了摘錠磨損程度的自動檢測,并確定了摘錠預防性維護的范圍,為以后摘錠維護維修及更換提供了理論研究依據(jù)。

采棉機;摘錠;數(shù)字圖像處理;自動檢測

摘錠作為采棉機采棉頭的關鍵部件之一,數(shù)量多并且工作環(huán)境復雜,工作過程中一旦出現(xiàn)磨損失效現(xiàn)象,就會影響采棉機采凈率,甚至導致采棉機嚴重故障。所以有必要定期對摘錠進行維護和更換。隨著處理算法技術的成熟以及硬件能力的提升,實現(xiàn)摘錠的磨損自動檢測成為可能[1]。

傳統(tǒng)的摘錠維護方法屬于接觸式檢測,通過技術人員目測、觸摸和經驗對摘錠鉤齒表面缺陷類型的劃分和磨損程度的檢測。這種接觸式檢測方法具有主觀性強、效率低、易漏檢、難溯源、普及差等缺點。針對摘錠的檢測及維修中存在的多種不利因素,本文根據(jù)采棉機摘錠磨損的特點,提出了一種摘錠磨損程度的自動檢測方法,該方法能夠準確快速的檢測摘錠磨損程度,減少了技術人員的工作量,并確定了摘錠預防性維護的范圍,為摘錠及時更換和磨損等級劃分提供理論研究。從而減少采棉機運行的故障率,保證采棉機正常運行,進而提升采棉機用戶的經濟效益。

1 摘錠磨損程度檢測系統(tǒng)的搭建

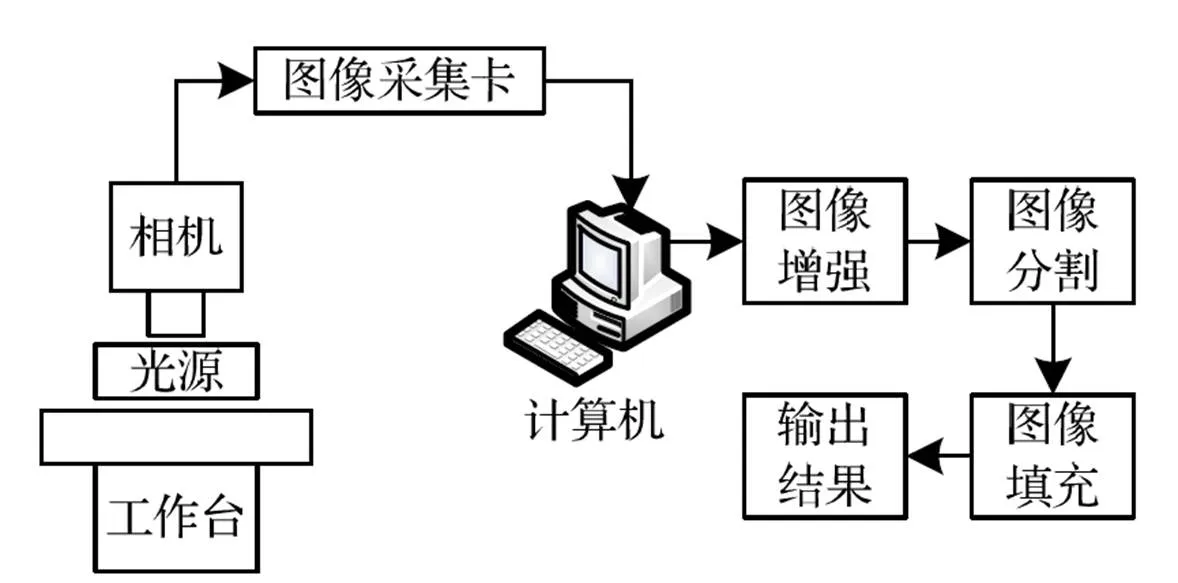

摘錠磨損程度檢測系統(tǒng)硬件部分主要包括CMOS相機、光源、支撐平臺和光照箱組成的圖像采集系統(tǒng);采集系統(tǒng)光照對摘錠鉤齒磨損圖像質量影響很大。根據(jù)實驗需要選用國產Gsou品牌的A20型號攝像頭作為采集圖像的相機,選用LED環(huán)形光源作為照明光源,采用選用前向式照明技術作為摘錠最佳的采集光照方式來獲取摘錠鉤齒的磨損圖像。

軟件部分主要是基于數(shù)字圖像處理系統(tǒng)的摘錠磨損檢測方法,利用中值濾波的方法去除噪聲,利用灰度變換技術和CLAHE技術對摘錠數(shù)字圖像增強處理,增強摘錠磨損區(qū)與未磨損區(qū)、磨損區(qū)與背景區(qū)之間的對比度,通過邊緣檢測法分割出磨損區(qū),然后采用Canny算子提取摘錠邊緣特征信息并進行圖像填充,結合光學的放大倍率和摘錠的像素值統(tǒng)計分析,計算出磨損摘錠和未磨損摘錠的面積差,即定量化表達摘錠磨損程度。最后設計出能自定檢測摘錠磨損程度的GUI平臺,這是實現(xiàn)摘錠磨損程度自動檢測的關鍵[2]。

圖1 摘錠磨損程度檢測系統(tǒng)

2 摘錠磨損特征信息提取

2.1 中值濾波去噪聲

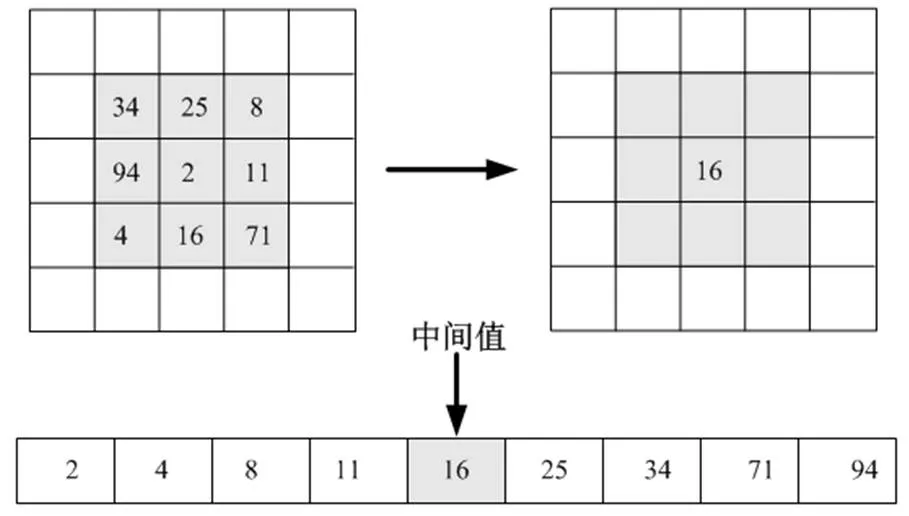

本文的圖像處理檢測系統(tǒng)的檢測內容為摘錠鉤齒部位的輪廓,圖2為中值濾波原理圖,摘錠數(shù)字圖像的平滑處理可以減少圖像的噪聲,將摘錠邊界輪廓、線條等表現(xiàn)的更加明顯。

圖2 中值濾波原理圖

2.2 灰度變換技術

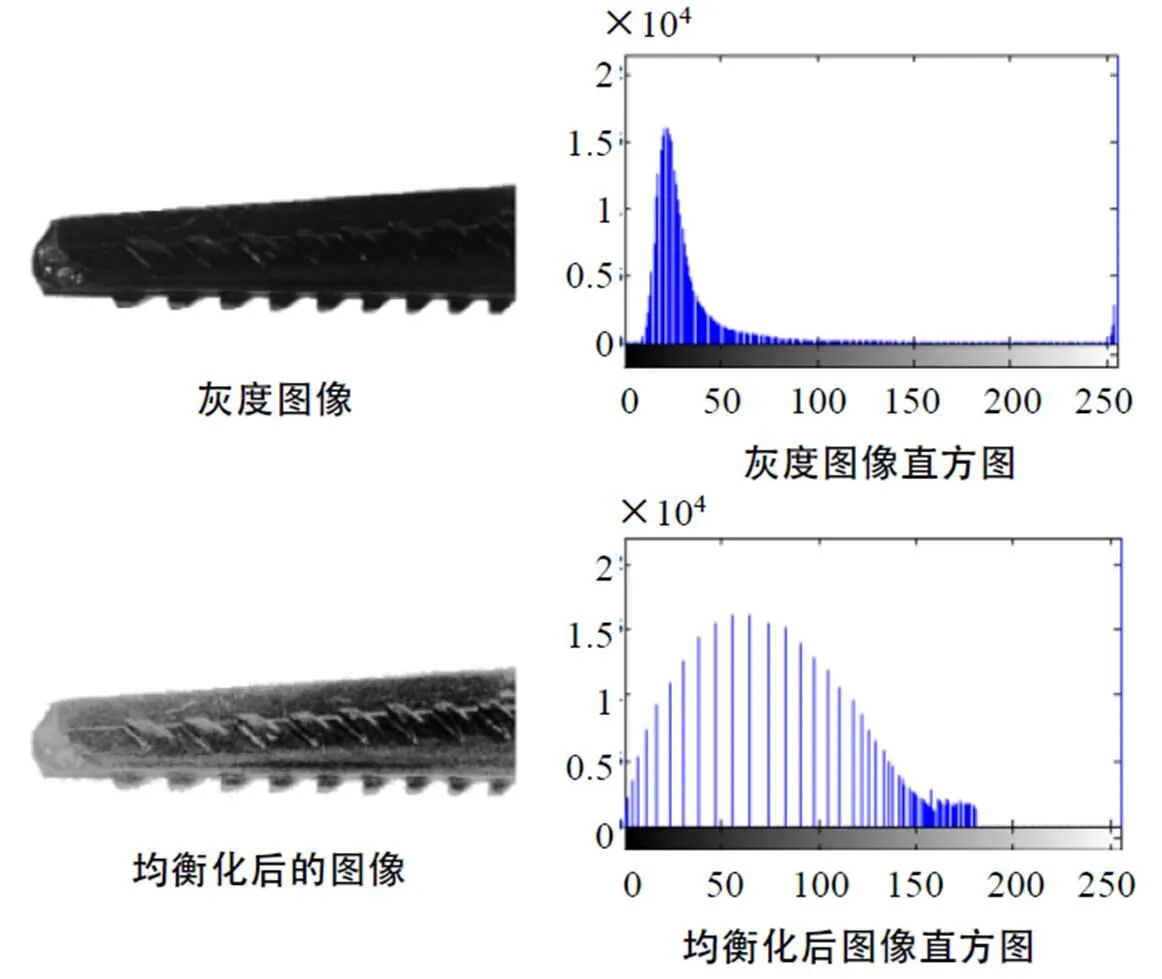

直方圖均衡化[3]是最基礎的灰度直方圖增強方法,它將初始圖像中比較集中的灰度直方圖均勻的分布到整個灰度范圍內,重新分配圖像像素值,使一定灰度范圍內的像素數(shù)量大致相同,從而凸顯摘錠圖像和背景之間的灰度差別,實現(xiàn)增強對比度的目的。如圖3所示。

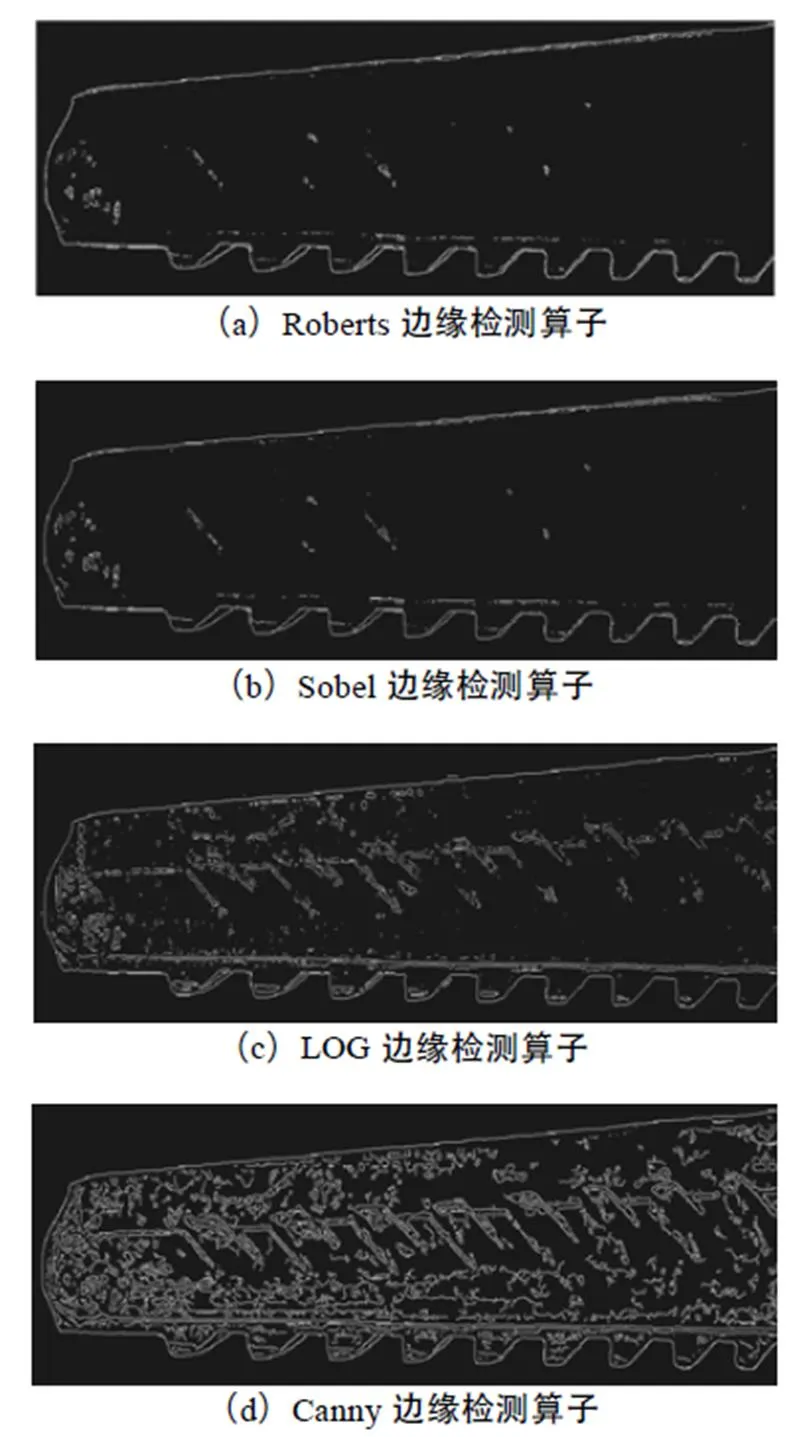

2.3 圖像分割

提取圖像中感興趣的區(qū)域。利用被分割目標和背景之間的灰度差,把摘錠磨損區(qū)域從背景圖像中分割出來。傳統(tǒng)的邊緣檢測算子一般有Roberts邊緣檢測算子、Sobel邊緣檢測算子、LOG邊緣檢測算子、Canny邊緣檢測算子。圖4所示為幾種邊緣檢測對比。

圖3 均衡化前后直方圖的對比圖

圖4 Roberts、Sobel、LOG、Canny邊緣檢測算子的圖像對比

從邊緣檢測算子對比表和圖4算子圖像對比可看出Canny算子可在處理圖像更明顯、邊緣更細致[4]。綜合考慮后,為能夠精確、完整地提取的摘錠鉤齒邊緣信息完整,選用Canny算子作為摘錠鉤齒數(shù)字圖像的邊緣檢測算子。

2.4 試驗結果與分析

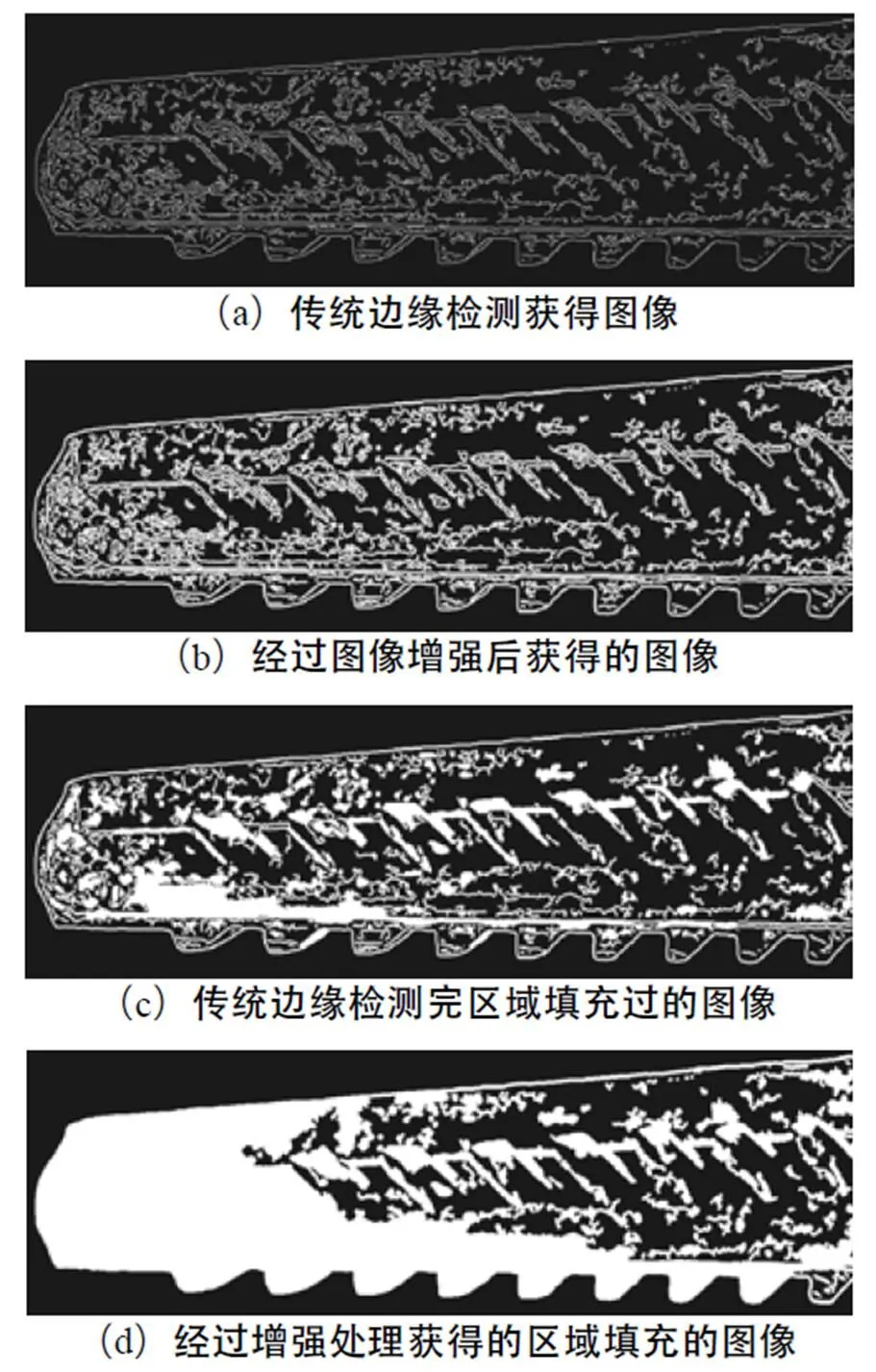

在圖像處理過程中,直方圖的增強處理是為了使邊緣檢測能夠檢測到更多的邊緣目標和更多完整的閉合輪廓。如圖5所示。對比圖(a)、圖(b)可知,經過圖像增強獲得的邊緣圖像連接性更強,檢測到的邊緣更多。對比圖(c)、圖(d)可知,由于圖像增強處理過所檢測到的閉合輪廓要優(yōu)于傳統(tǒng)邊緣檢測到的輪廓,所以區(qū)域填充的面積大。

圖5 試驗結果對比圖

摘錠的數(shù)字圖像經過圖像增強、圖像分割、區(qū)域填充后得到的圖,如圖6所示,得到摘錠完整輪廓的區(qū)域填充圖,以便求得摘錠數(shù)字圖像的像素值,等同于獲得了摘錠數(shù)字圖像的真實面積。

圖6 完整填充的摘錠數(shù)字圖像

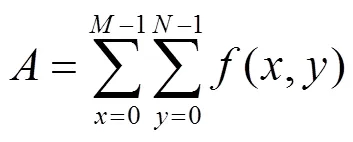

2.5 摘錠磨損的像素值統(tǒng)計

將摘錠的數(shù)字圖像進行二值化處理,目標區(qū)域(摘錠輪廓)的面積就是圖像處理的邊緣區(qū)域所占的像素點數(shù)目,即邊緣區(qū)域的邊界及邊界內包含的像素點數(shù)[5]。設圖像(,)的大小為×,目標區(qū)域(,)=1,背景為0,則目標區(qū)域的面積為:

若有個目標,則上式表示所有目標區(qū)域的總面積,設A表示個目標區(qū)域中任一目標的面積,則:

對接觸式檢測分級后的摘錠進行標號之后,可以分別統(tǒng)計出不同標號在圖像中所占的數(shù)目,代表著不同磨損程度的摘錠所占的像素數(shù),也就可以得到所對應磨損摘錠的面積大小。A為標號為的磨損摘錠所占的像素數(shù)。

邊緣檢測完成后,分別獲得只含鉤齒部位的數(shù)字圖像特征信息。像素在數(shù)字圖像中呈現(xiàn)點陣排列,每個像素點和真實面積在一定比例下成正比,所以摘錠圖像鉤齒部位的實際面積值可以用該區(qū)域的總像素數(shù)表達,可以通過計算圖像中目標區(qū)域總的像素數(shù)來求出其實際面積[6]。利用計算機圖像處理技術分別統(tǒng)計出各磨損摘錠的圖像總像素數(shù)S、嶄新摘錠像素數(shù),從而可知它們的像素數(shù)差,也即面積差值為:

求取的Δ是摘錠磨損程度的定量化表達數(shù)據(jù)。

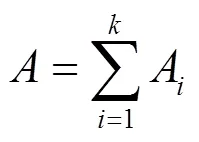

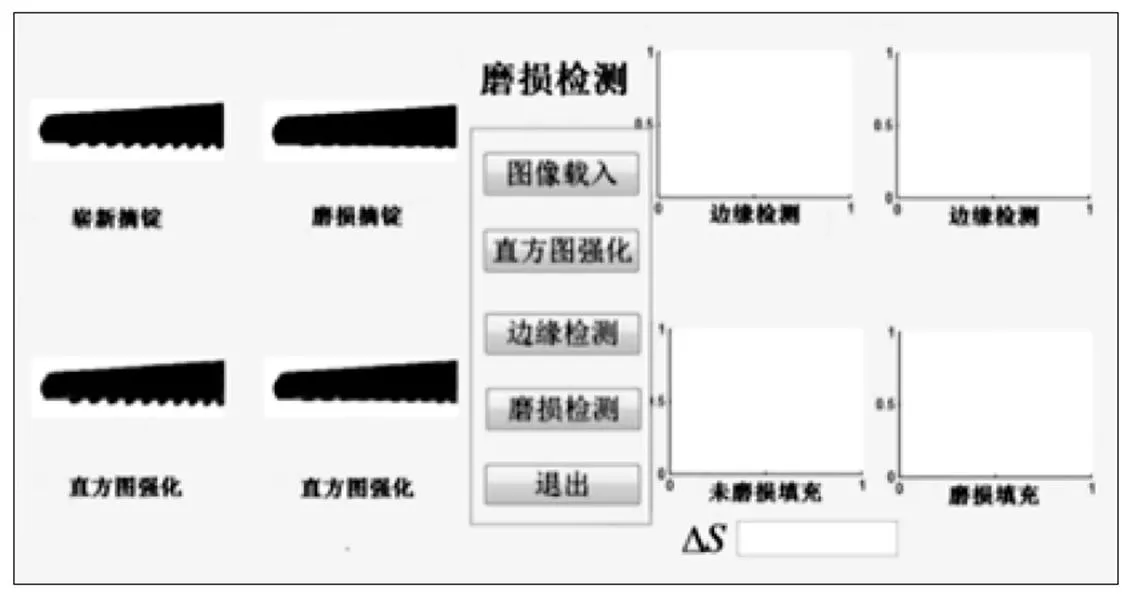

3 摘錠磨損程度的平臺設計

分析了摘錠磨損圖像像素灰度值的分布特點,并結合實驗驗證,選取了摘錠磨損程度自動檢測的最佳算法,并將這些算法步驟集成為一個GUI界面[7],利用MATLAB軟件開發(fā)摘錠磨損程度的自動化檢測系統(tǒng)。如圖7所示。

圖7 摘錠磨損檢測的GUI界面

摘錠磨損檢測系統(tǒng)運行分為以下過程:

(1)載入圖片:將嶄新摘錠圖片和磨損摘錠的圖片載入到相應的對話框中,如圖8所示。

圖8 原始圖像導入圖

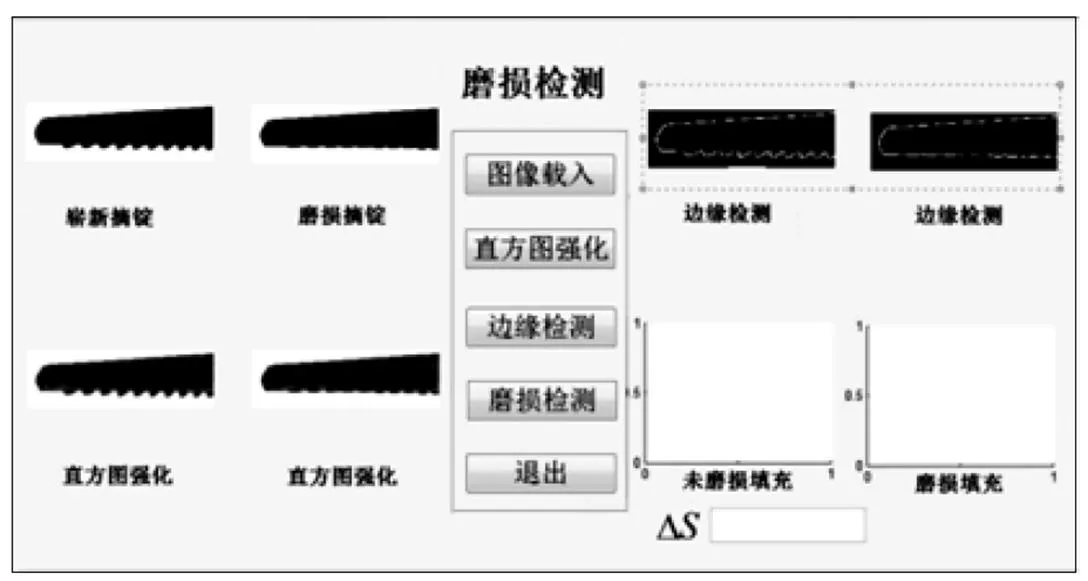

(2)圖像強化:運用數(shù)字圖像處理過程的直方圖均衡化對上一步的兩張圖片進行處理,這種算法強化處理能夠凸顯出摘錠鉤齒部位,如圖9所示。

圖9 直方圖強化導入圖

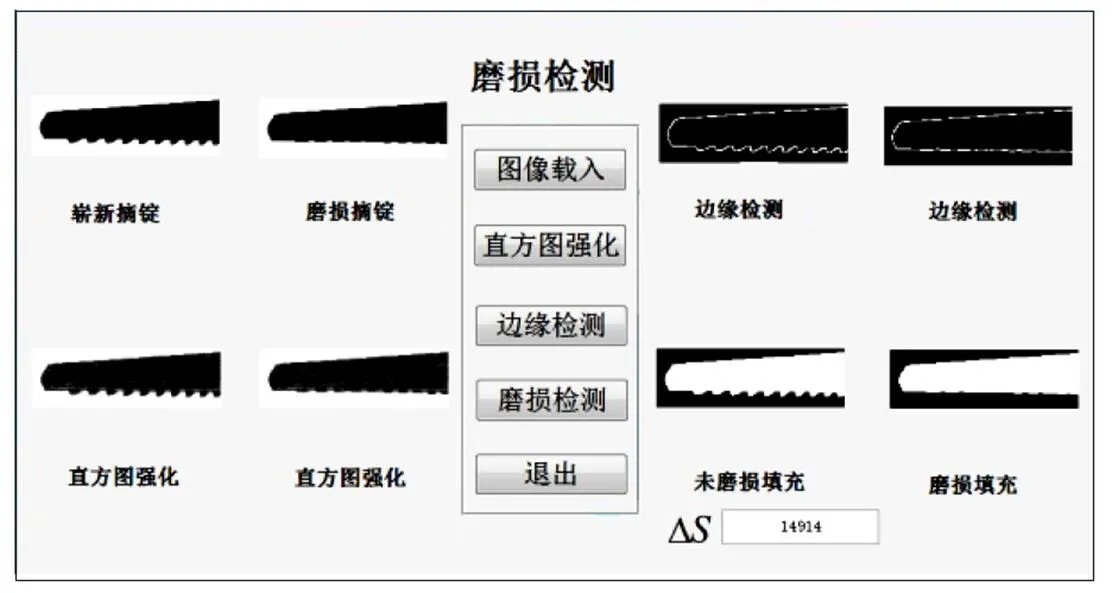

(3)邊緣檢測。函數(shù)的算法主要包括Canny算法和形態(tài)學優(yōu)化,最終獲得前面步驟中得到的邊緣輪廓信息,為下面進行面積求差做前期準備[8],如圖10所示。

(4)磨損檢測。對比的兩幅圖片進行區(qū)域面積的求差,差值作為定量化分析的參考數(shù)據(jù),同時通過-軸表示相應的等級,如圖11所示。

圖10 邊緣檢測導入圖

圖11 求的面積差的顯示圖

試驗結果標明,摘錠檢測系統(tǒng)的運行性能良好,能夠滿足摘錠磨損程度定量化分析的要求,并達到預期的效果。

4 摘錠磨損壽命預測

4.1 磨損摘錠樣本的選擇

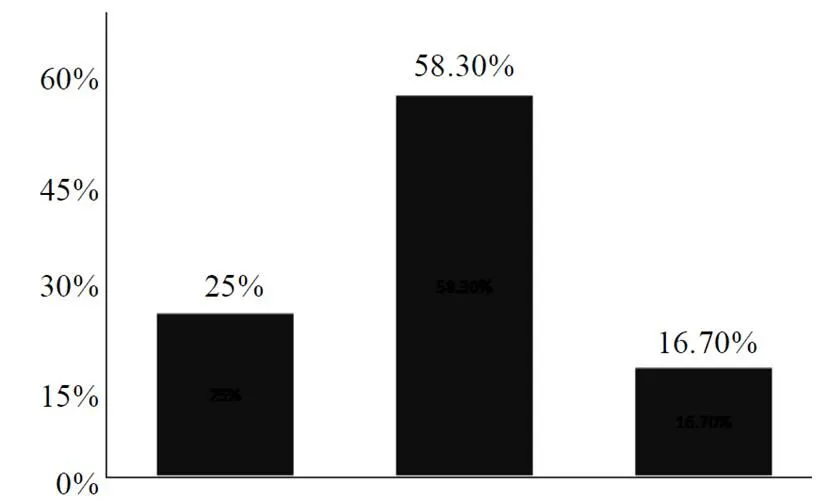

磨損摘錠通過人工主觀檢測的方法可以劃分為三個等級:輕度磨損摘錠、中度磨損摘錠和重度磨損摘錠。

圖12 部分摘錠樣本

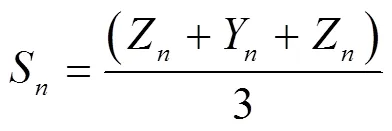

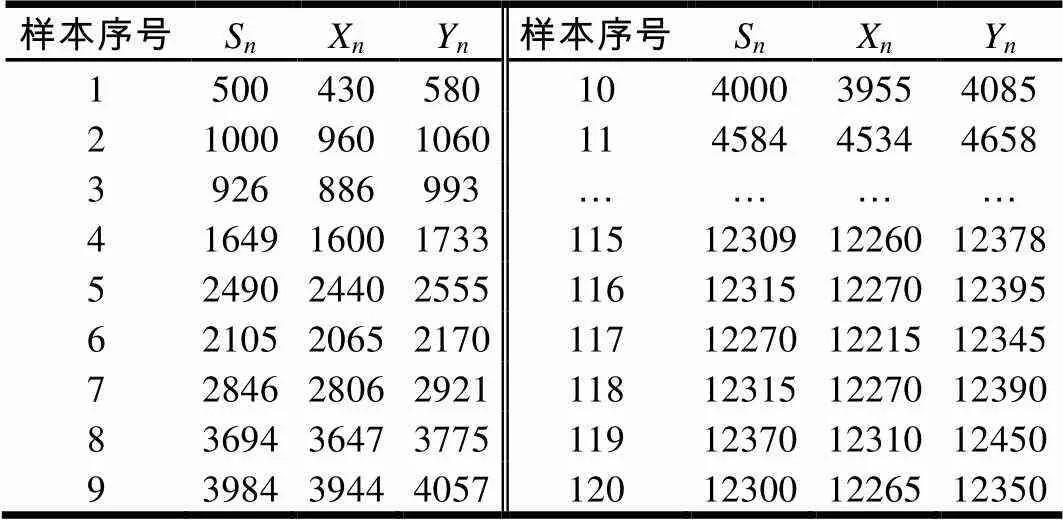

對摘錠的三排鉤齒分別進行圖像采集,求取三排摘錠鉤齒面積差值的平均值作為每個單獨摘錠的磨損數(shù)據(jù)。根據(jù)取樣時間及技術人員的接觸式檢測,對120組磨損摘錠數(shù)據(jù)進行序號標記。根據(jù)數(shù)字圖像處理技術磨損摘錠和嶄新摘錠像素差值,用像素差值表達磨損程度[9],磨損程度能體現(xiàn)出摘錠的壽命變化,所以面積差值統(tǒng)計數(shù)據(jù)如表1所示。

表1 摘錠面積差值統(tǒng)計表

表中:X、Y、Z為每個摘錠三排鉤齒求取的面積差值;S為三排鉤齒面積差值的平均值;序號1~30為上下排更換前期采集的摘錠樣本,序號31~100為上下排更換后到淘汰、報廢期間的摘錠樣本,序號101~120為達到淘汰、報廢的摘錠樣本。

各個等級中磨損摘錠樣本所占的比例如圖13所示。

圖13 磨損的摘錠所占比例

4.2 摘錠磨損的等級劃分

摘錠壽命預測分析需要以下幾個步驟[10]:

(1)通過觸摸式檢測方法即由工作經驗豐富的技術人員對不同磨損程度的摘錠進行觸摸式檢測。根據(jù)摘錠的不同磨損程度人工的進行分級和分類。

(2)結合摘錠磨損程度的圖像處理結果,將磨損摘錠計算得出的差值面積和人工判定的磨損等級建立相關的數(shù)學模型。該模型標明不同磨損程度的分布規(guī)律,并標定不同磨損程度等級。

(3)隨機取樣,進行摘錠磨損程度鑒定。

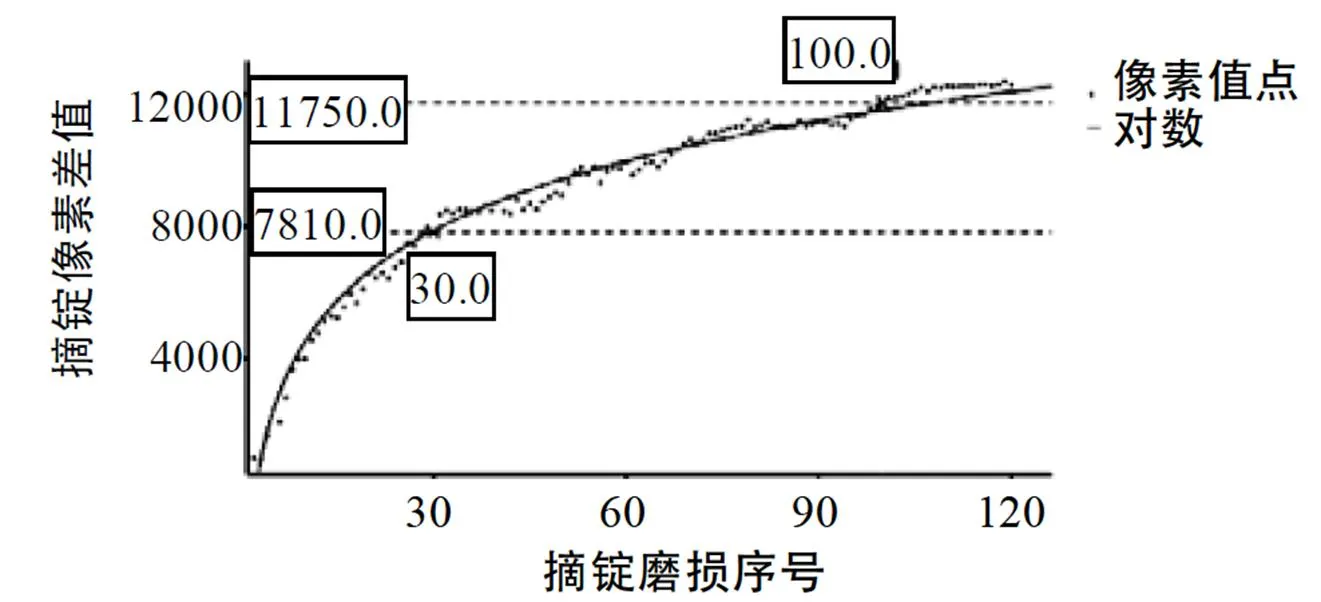

經過統(tǒng)計分析得到120組磨損摘錠像素差值的曲線對比圖,如圖14所示。

圖14 摘錠磨損對數(shù)曲線

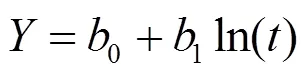

SPSS軟件中對數(shù)模型所對應的公式:

結合模型匯總和參數(shù)估計值可以得到摘錠磨損程度的函數(shù)表達式:

式中:為摘錠像素差值;為每十小時采集到的摘錠順序號[11]。

摘錠磨損隨時間變化呈現(xiàn)出由增至緩的故障規(guī)律,結合人工主觀判定對摘錠的磨損程度劃分成初級磨損、中級磨損和嚴重磨損(即需報廢程度)三個等級。三個等級劃分的像素差值界限分別在8000和11750的位置。像素差值在8000之前的位置磨損的程度并不明顯,隨著時間的推移,磨損逐漸明顯,所以像素差值在8000左右的位置是摘錠磨損的預警線[12]。而當磨損達到一定程度摘錠無法實現(xiàn)應有的工作效率和采凈率,這時需要淘汰、更換掉此批次的摘錠,這個磨損程度最低限為像素差值為11750,由圖14可以看出像素差值在8000~11750兩數(shù)值之間時摘錠磨損逐漸明顯,因此在此期間需要對這批摘錠進行部分更換。

5 結論

本文根據(jù)采棉機摘錠溝齒磨損圖像像素分布的特點,采用Canny邊檢檢測算子將摘錠邊緣輪廓提取,再對提取的摘錠特征信息進行區(qū)域填充,最終求取未磨損摘錠和已磨損摘錠的像素面積差值Δ最終所得到的像素面積差值Δ,即摘錠磨損程度;研發(fā)了GUI摘錠磨損檢測系統(tǒng),該系統(tǒng)可以快速、準確地實現(xiàn)所有摘錠磨損數(shù)字圖像處理的算法步驟,并且通過實驗證明該系統(tǒng)能夠滿足摘錠磨損程度定量化分析的要求,最后進行摘錠磨損壽命預測,可為摘錠磨損程度檢測及摘錠的維護維修及更換提供重要參考。

[1]遲輝,張偉,陳穎,李志偉. 圖像處理技術在刀具磨損檢測中的應用[J]. 工具技術,2007,41(8):100-102.

[2]何翔,任小洪. 基于數(shù)字圖像的刀具磨損狀態(tài)檢測技術[J]. 機床與液壓,2016,44(3):125-128.

[3]高嵐,占健強,盧凌. 基于小波變換的氣缸內表面磨損檢測的研究[J]. 武漢理工大學學報(交通科學與工程版),2003,27(3):330-332,336.

[4]石桂名,魏慶濤,孟繁盛. 基于Canny算子的圖像邊緣檢測算法[J]. 現(xiàn)代電子技術,2015,38(12):92-93,97.

[5]黃先北,楊碩,劉竹青,等. 基于顆粒軌道模型的離心泵葉輪泥沙磨損數(shù)值預測[J]. 農業(yè)機械學報,2016,47(8):35-41.

[6]于勁松,時祎瑜,梁爽,等. 基于狄利克雷混合模型的刀具磨損量在線估計[J]. 儀器儀表學報,2017,38(3):689-69

[7]丁大尉,紀淑波,王立志. 光電式鋼軌磨損實時檢測系統(tǒng)[J]. 中國鐵道科學,2006,27(1):64-67.

[8]倪潔,王俊平,楊國鈺,等. 一種柔性形態(tài)學參數(shù)對稱對數(shù)圖像處理新算法[J]. 西安電子科技大學學報,2017,44(5):26-32.

[9]王正直,辜萍,楊翀,等. 基于MATLAB圖像處理技術計算微納米級磨損量[J]. 實驗力學,2009,24(5):389-394.

[10]張自超,王福軍,陳鑫,等. 基于改進歐拉算法的雙吸離心泵泥沙磨損特性研究[J]. 農業(yè)機械學報,2017,48(3):124-133,147.

[11]魯彥志,胡蓉,趙家偉. 采棉機摘錠錐齒輪副疲勞壽命預測仿真分析[J]. 機械,2017,44(2):5-9.

[12]徐濤,祁學潮,張六泉. 超音速火焰噴涂WC-10Co-4Cr和CoCrW涂層的微動磨損特性研究[J]. 機械,2016,43(9):39-44.

Automatic Inspection of Cotton Picking Spindle and Its Life Prediction

WU Tiansong,HU Rong,LU Yanzhi

(College of Mechanical and Electronic Engineering, Shihezi University, Key Laboratory of Northwest Agricultural Equipment, Ministry of Agriculture, Shihezi 832003, China )

Picking spindleis an important part of cotton picker. With large number and complicated working conditions, the maintenance of spindle is difficult. The spindle directly contacts with cotton seed and straw, which cause the wear of the spindle hook tooth. The degree of spindle wear mainly relies on manual work, which is not only of low efficiency and frequent missed detection, but also of no unified standard, affecting the normal maintenance of the spindle. Based on digital image processing technology, this paper studies the spindle wear degree determination method, with the extraction of characteristic information of spindle hook contour by digital image processing technology. Through statistical analysis of wear time and the wear degree by using the SPSS software, the automatic detection of the wear degree of spindle is realized, and the range of preventive maintenance of ingot is determined, which provides a theoretical basis for the maintenance, repair and replacement of ingot.

cotton picker;picking spindle;digital image processing;automatic detection

TP216

A

1006-0316 (2018) 04-0032-06

10.3969/j.issn.1006-0316.2018.04.008

2017-10-09

石河子大學校級應用基礎研究項目——采棉機MRO系統(tǒng)的摘錠維護決策研究(2015ZRKXYQ-LH08)

吳天松(1992-),男,河南周口人,碩士研究生,主要研究方向為先進制造技術;胡蓉(1981-),女,新疆石河子人,副教授、碩士研究生導師,主要研究方向為先進制造技術;魯彥志(1982-),男,山東青島人,碩士研究生,主要研究方向為先進制造技術。