線切割加工工藝中主要電參數的作用特點及選用主要電參數的常用方法

李慎勇

[摘 要] 線切割加工技術與其他的技術參數大致是一樣的,對線切割加工技術起到決定性作用的是加工質量,如今大范圍使用的脈沖電源波形屬于矩形波的范疇。以矩形波脈沖電源為案例進行分析,全面了解電源的有關參數,對參數選擇的方法和加工質量的影響因素進行認真的分析。

[關 鍵 詞] 線切割;電參數;特征

[中圖分類號] TG484 [文獻標志碼] A [文章編號] 2096-0603(2018)08-0198-02

對電火花線切割加工質量進行分析的時候,主要是對加工精度、電極絲損耗量、表面變質層厚度、表面粗糙度和加工速度等因素進行仔細的研究。在施工的時候,線切割技術一般會放在最后進行,線切割技術需要在熱處理結束以后進行操作作業。由于線切割的毛坯產品具有一定的附加值,所以在線切割的時候,對工件的粗糙度、精度和產品尺寸的要求都比較高。要想使加工質量得到保證,就要將產品生產前的施工準備工作做好,仔細檢查零部件,對加工參數和加工程序進行科學的設置,同時要對工作液進行及時的更換。以矩形波脈沖電源為案例,對其進行認真的研究,晶體管脈沖電源和線切割加工中經常使用到的波形就是矩形波脈沖電源波形。

一、電參數的特征

在電加工中包含的參數有很多,其中比較重要的有極間平均放電電流、脈沖間隔、脈沖寬度、脈沖峰值電流、開路電壓或者是空載電壓等。對脈沖峰值電流來說,它占據著非常重要的地位,是一項非常關鍵的電參數,它對平均加工電流和每次放電能量大小起著非常重要的促進作用。在進行粗加工的時候,最好選擇使用平均加工電流和脈沖峰值電流,從而使加工速度得到快速的提升,促使工具電極的損耗得到有效的降低。在進行中加工和精加工的時候,需要將脈沖峰值電流進行適當的調節,將單個脈沖能量進行一定程度的減弱,注重提升加工的整體質量。

將工件和電極全部浸泡在加工液里面,加工液需要具有較強的絕緣性,當工件和電極的加載電壓值達到一定的強度后,就會使電極間的電場強度比工作液中的介電性能高出很多,這就會導致加工液出現被擊穿放電的情況,從而實現電火花的連續加工作業。所以,加載的放電電壓如果達不到預期的標準,只有讓工件與電極之間的距離非常接近,才可能出現加工液被擊穿的情況,反之就會使加工被迫停止。如果加工液被擊穿以后,放電電壓就會出現馬上下降的情況,還會使工作電壓值維持在一個比較穩定的狀態下。假如電壓值出現比較大的情況,放電的間隙就會跟著增加,從而使排屑條件得到較好的改善,使放電加工的穩定性不斷地增強,同時會給加工尺寸造成一定的影響,最終導致加工質量出現一定的偏差,因此在實際操作的時候,一定要對放電間隙進行精準的把控。

放電電流和放電電壓保持在放電脈沖寬度之內的最佳值,單個脈沖能量對脈沖寬度有著非常重要的影響,極間放電電流和脈沖放電頻率受脈沖間隔的直接影響,給加工速度造成一定的制約。通常情況下,要想使單個脈沖放電能量不斷地增大,就會對脈沖寬度進行不斷的增加。加工電流受脈沖間隔和脈沖寬度的直接影響,如果縮小脈沖間隔或者是增加脈沖寬度都會使加工電流變大,電蝕產物也不會被及時排出,從而使表面質量和加工速度受到影響,還會造成異常放電的情況出現,從而使工件被燒傷。

二、電參數給加工質量造成的影響

(一)短路峰值電流

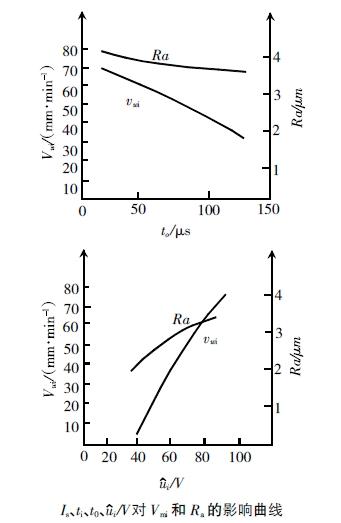

在特定的工藝環境中,短路峰值電流Is會給表面粗糙度Ra和切割速度帶來一定影響,其關系曲線詳見下圖所示。對該曲線進行仔細的分析,當其他條件一致的時候,短路峰值電流增大就會使切割速度不斷提高。短路峰值電流比較大,就會使表面粗糙度出現一定的改變,這就說明將加工電流峰值不斷增加,單個脈沖能量也會跟著增大,因此放電痕跡就會增大,從而使切割速度不斷地提高,最終導致表面粗糙度比較差。

(二)脈沖寬度

在特定的工藝環境中,分析短路峰值電流Is給表面粗糙度Ra和切割速度帶來影響的關系曲線可以發現,脈沖寬度增大,切割速度就會提升,表面粗糙度則會變差。這主要是因為隨著脈沖寬度的不斷增大,單個脈沖放電能量也會跟著逐漸增加,從而使放電痕隨之變大。脈沖寬度不斷增大,使電極絲的損耗逐漸上升。一般情況下,中加工和精加工中經常使用電火花線切割,需要對單個脈沖放電能量進行一定的限制,先對短路峰值電流進行認真的確定,接著依據實際情況對脈沖寬度進行選擇。

(三)脈沖間隔

在特定的工藝環境中,分析短路峰值電流Is給表面粗糙度Ra和切割速度帶來影響的關系曲線可以發現,脈沖間隔減小,切割速度則會不斷增加,表面粗糙度也會增大。這主要是因為切割速度受脈沖間隔的影響比較突出,表面粗糙度也會受脈沖間隔的影響。在確定單個脈沖放電能量以后,隨著脈沖間隔的逐漸減小,脈沖頻率則會不斷提升。在實際加工中,脈沖間隔不可以無限縮小,間隙絕緣狀態的恢復速度對其產生了至關重要的影響。假如脈沖間隔較小,放電產物就不能及時地排出,使放電間隙的電離得不到及時的清除,從而使加工無法保持在穩定狀態,甚至會使工件出現被燒傷的情況或者是出現斷絲的情況。脈沖間隔也不可以過大,如果出現過大的情況,就會使切割速度出現比較明顯的下降,使連續加工受到影響,最終導致加工出現不穩定的情況。

(四)進給速度

進給速度的快慢對加工精度、切割速度以及加工工件表面的粗糙度都有一定的影響。如果進給速度過慢并且慢于工件腐蝕的速度,則會出現切割速度變低且脈沖利用率不高的情況,加工出來的工件表面顏色會變,呈現出淡褐色且工件兩端有燒過的痕跡或不穩定條紋;如果速度過快且超過件腐蝕的速度,則會出現加工不穩定和短路現象,同時也會和速度過慢時一樣,加工出來的工件表面顏色會變,呈現出淡褐色且工件兩端有燒過的痕跡或不穩定條紋;如果加工速度和切割速度正好符合要求,則會加工穩定,且表面亮而細膩。

三、合理選擇電參數的常用方法

1.切割速度要求比較高的時候,當脈沖電源出現脈沖寬度大、短路電流大和空載電壓高的情況時,切割速度就會比較快。然而表面粗糙度和切割速度的要求屬于比較矛盾的兩個工藝,因此一定要在表面粗糙度得到保證以后,才能對切割速度進行提升,間隙消電離也會給切割速度造成一定的制約,換句話說就是脈沖間隔一定要保持在最佳的狀態下。

2.表面粗糙度要求比較好的時候,假如切割工件的厚度在8厘米之內,最好使用分組波脈沖電源進行加工,與能量相同的矩形波脈沖電源進行比較,如果切割速度條件都一樣,則會得到比較好的表面粗糙度。不管是分組波還是矩形波,它們的單個脈沖能量都比較小,Ra值也會較小。簡而言之,脈沖間隔合適、脈沖寬度較小、峰值電流較小、峰值電壓較低的時候,表面粗糙度就會比較理想。

3.電極絲損耗要求比較小的時候,通常選擇脈沖前沿上升比較緩的波形或者是前階梯脈沖波形,這種波形電流的上升率比較低,對電極絲的損耗比較小。

4.根據進給狀態可以調整變頻的方法如下表。

四、結語

大量的實踐證明,矩形波脈沖電源的電參數一旦發生改變,就會使加工質量受到嚴重的影響,一定要以工件的實際情況為根本出發點,對所有的因素進行全面的考慮,選擇的電參數不僅要滿足加工的標準,還要保證加工質量滿足設計要求。比如,在加工零件或者是精、小模具的時候,電參數一定要達到表面粗糙度和工件精準度的標準,加工電流一定不要過大,脈沖寬度要較窄,這就會使加工速度受到一定的影響。反之,在加工大、中型零件或者是模具的時候,表面粗糙度和精準度的要求不高,對電參數的選擇可以適當地進行調節,從而使切割速度得到較好的提升。在進行工件加工的時候,需要對脈沖間隔進行適當的調節,從而使加工的穩定性得到保證。所以對電參數的選擇非常關鍵,對電參數進行客觀、正確的選擇可以使加工的效果達到最佳的狀態。

參考文獻:

[1]蒲一民.渦輪盤榫槽線切割加工工藝研究[J].航天制造技術,2016(2):37-40.

[2]趙道明,尹毅,馬晉川,等.減少線切割加工變形的一種加工方法[J].機電元件,2015,35(6):33-35.

[3]戰忠秋,韓寶衛,李軍.數控電火花線切割加工工藝[J].機械工程師,2015(10):82-83.