鐵道車輛的拖車車體結構設計和強度分析

朱義名 鄔平波

摘要:鐵道車輛在復雜的線路運行環境中,由于其獨特的結構特點,對車體結構分析和的強度計算評估顯得尤為重要。依據EN12663-1-2010標準,在Hypermesh軟件中建立拖車車體結構有限元模型;利用Hypermesh和Ansys軟件對車體進行有限元分析:采用nCode軟件進行疲勞分析。分別計算評估車體靜強度、穩定性、疲勞強度。分析表明,車體結構最大von Misse應力均小于材料的許用應力,疲勞強度滿足其后續的設計要求。

關鍵詞:拖車車體;有限元分析;ANSYS;EN12663-1-2010;模態分析

中國分類號:TB472 文獻標識碼:A

文章編碼:1672-7053(2018)07-0153-02

鐵道車輛車體多采用的是鋁合金車體。其具有隔離噪聲、隔熱以及輕量化車體重量等眾多優點。在車輛運行過程中,車體承載并傳遞著由路面沖擊引起的振動載荷及作用力。復雜的線路運行條件下,車輛振動、載荷沖擊都對車輛車體有著很高的性能要求。因此,對車體進行強度分析研究具有重要意義。

而車輛車體是否滿足技術標準,就需要對其進行各方面評估。在車體設計中,車體結構和強度設計因涉及到車體可靠性、舒適性及安全性,成為車體設計主要考慮的因素。

1 車體結構模型的構建分析

1.1 車體主體結構

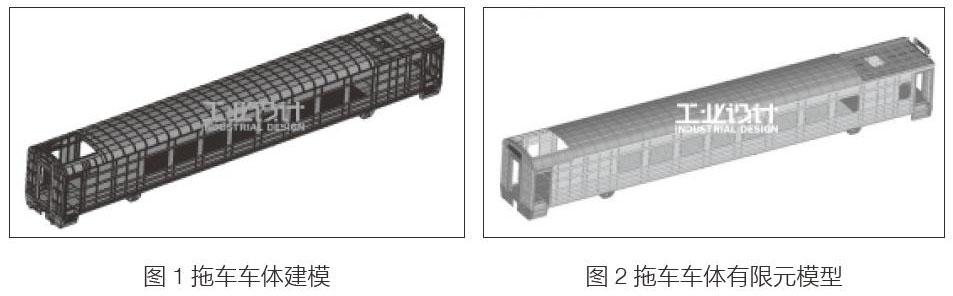

此次選取出口蘇丹的客車拖車車體作為研究對象。在Hypermesh建立有限元模型,車體結構為焊接結構,主要由鋼板、梁、柱等結構焊接而成。在軟件進行網格劃分,車體有限元模型以任意四節點等參薄殼單元為主,三節點三角形單元為輔,單元類型為she11181。平面殼單元的基本尺寸為20mm。車體共劃分單元1072100個,節點數為921163個。有限元模型見圖2。

1.2 車體結構主要組成成分與設計分析

1)底盤。底盤主要由底部框架的前端結構和底部框架的中間結構兩部分組成。底部框架的中間結構包括地板和側梁。側梁縱向連接底部框架和底板,其前端均與側梁焊接。底架的前部和底板通過連接梁和連接板連接。連接梁為型材,連接板可調整寬度,保證車體長度。

2)側壁。側壁為鋁合金輕型結構,側壁面板為大型鋁合金擠壓型材。汽車的側壁外形和型材是相同的。它們都是由5個大型空心鋁型材焊接在一起。側壁窗口的型材和上部為連續擠壓空心型材,并與單個窗口部分進行焊接。側壁輪廓的內側有T形槽或L形導向器,用于安裝內部部件或設備。連接方法包括粘接、鉚接和焊接。鉚接提升碼與側壁之間的塑料鉚接板具有減小振動的功能。長型材在端部有小孔以排出腔內的冷凝水。

3)車頂車頂結構主要有高頂和平頂(放置受電弓等車頂設備)構成。各車高頂的外部輪廓及型材斷面結構相同,都是由5塊大型中空鋁型材拼焊而成。這5塊型材又可以分為兩部分,即構成中頂的三塊和兩側邊頂的兩塊。中頂的三塊型材之間是靠內外的兩道V型焊縫連接,而中頂與邊頂之間靠內外的兩道角焊連接,目的是靠此來調節整個車頂的總尺寸及外形輪廓。高頂為車體整體筒形結構的一部分,除考慮車體整體承受的縱向載荷及垂向載荷以外,還要考慮車內風道、線槽、頂板、行李架等內部裝置的安裝,這些是通過沿車體縱向通長的5道C型槽實現的,C型槽的位置是設計型材斷面的重要參考數據之一。

4)屋頂。屋頂結構主要由高頂和平頂組成。每個車輛頂部的外部輪廓和橫截面結構是相同的。它們都是由5個大型空心鋁型材焊接在一起。這5個部分可以分為兩部分,即中間三塊和兩邊兩塊。中間頂部的三個部分由內外兩個V形焊接接頭連接,中間和邊緣頂部由內外兩個角焊接。其目的是調整整個屋頂的整體尺寸和輪廓。高頂是車身整體圓柱形結構的一部分。除了考慮縱向荷載和豎向荷載之外,還考慮了安裝在車輛內的空氣裝置、管道槽、屋頂和行李架等內部裝置。這些是通過沿車身縱向長度的5通道C形槽實現的。C型槽的位置是斷面設計的重要參考依據。

5)端墻。端墻由門框、角柱、端墻板和端墻附件四部分組成。在車體端壁的結構中,除車體的形狀外,其余兩部分均為鋁型材,由車體的形狀決定;端壁上的拐角柱和頂彎梁需要拉拔,因此端壁的形狀是質量。主要取決于型材的拉伸和彎曲的質量。

2 車體靜強度分析

2.1 載荷工況確定性分析

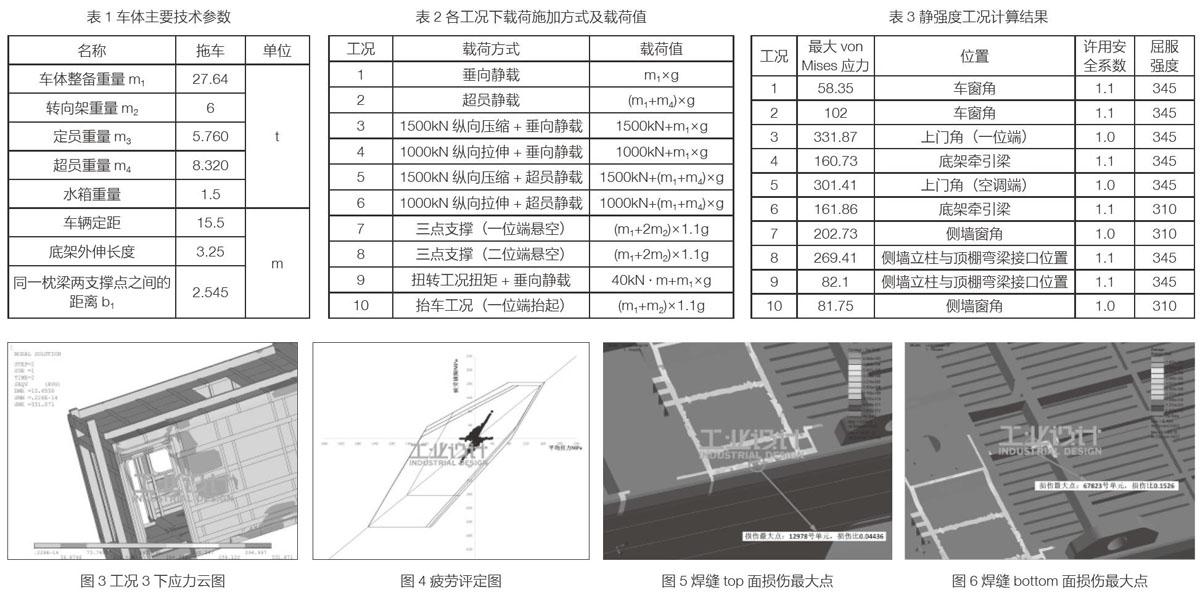

本文以拖車車體為例,下表列出了該型車的車體主要技術參數,見表1。根據12663-2010《鐵道應用一鐵路車輛車體結構的強度要求》標準的規定,結合實際情況共制定了10個載荷工況。

2.2 靜強度評定

由表2可得出各載荷工況及工況下載荷施加位置,在ANSYS軟件中,進行載荷施加,邊界條件確定,可以計算得出各工況下車體靜強度。

分析表3我們可以得出,最大von Mises應力出現在工況3中,最大應力值為331.87MPa,最大壓力位置出現在一位端上門角處。圖3給出了工況3下的應力云圖。此處安全系數為1.O,最大應力小于許用應力345MPa,故該車體設計滿足強度要求。

3 疲勞強度評定分析

3.1 載荷工況確定性分析

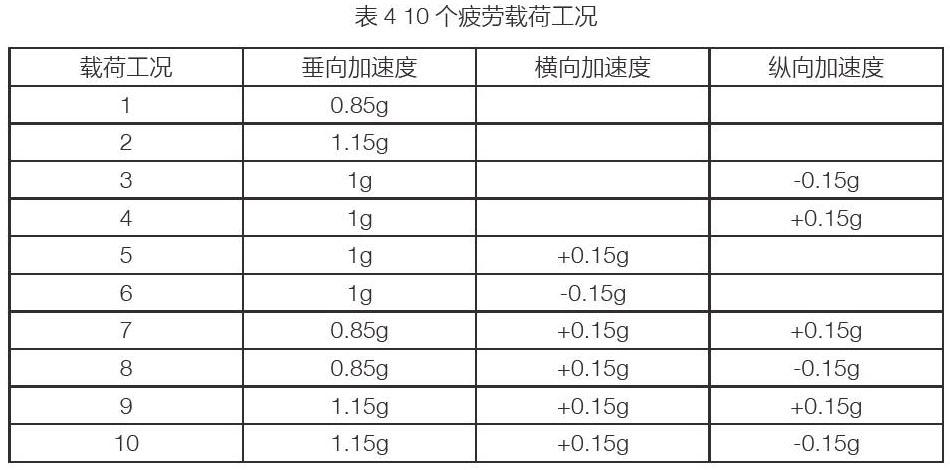

依據EN12663-1-2010鐵道車輛車體結構強度計算標準,針對本次選取的拖車車體,共制定出10個車體疲勞載荷工況。各載荷工況下加速度見表4。

對于車體底架關鍵焊縫位置,采用Eurcode3標準進行疲勞強度評估。其約束方式和車體疲勞強度載荷工況一致。

3.2 疲勞強度評定

觀察圖4可知,車體各部位的評估點均在相應的疲勞極限國內,表明該拖車車體滿足車體無限期壽命設計原則。

對于車體底架關鍵焊縫位置,根據3.1節中所述載荷工況,采用nCode軟件計算得出焊縫處最大損傷比。

觀察圖5及圖6,top面的最大疲勞損傷為0.044,損傷最大點位于枕梁與底架邊梁交界處,bottom面的最大疲勞損傷為0.1526,損傷最大點位于牽引梁與底架模梁交界處。因此所評估焊縫的損傷均小于1,符合車體設計要求。

4 結論

通過對該拖車車體結構有限元分析及模態分析,我們可以得到如下結論:在靜強度分析中,15個靜載荷工況下各工況的最大von Mises應力均小于材料的許用應力,表明該拖車車體滿足靜強度要求;在疲勞強度分析中,10個疲勞載荷工況下各工況評估點均位于車體材料Goodman曲線包絡線以內,表明該拖車車體滿足疲勞強度要求;車體底架關鍵焊縫位置疲勞分析中,評估焊縫處損傷比均遠小于1,表明焊縫處亦滿足疲勞強度要求。

參考文獻

[1]R.K LUO,B L Gabbitas and B.V Brickle. Dynamic Stress Analysis of an Open-shapedRailway Bogie Frame[J]. Engineering Failure Analysis,1996(1):53-64

[2] J.K Mok*,J Yoo Numerical study on high speed train and tunnel hood interaction[J]Journal of Wind Engineering and Industrial Aerodynamics,2001 (8):1 7-29

[3]吳洪博,跨座式單軌交通車輛車體結構分析研究[D].重慶:重慶交通大學,2009.

[4]任翠純,胡瀚文,王丹,鄧東強,廣州地鐵車輛鋁合金車體壽命評估的研究[J],鐵道車輛,2016,54(6).

[5j高曉玲,基于有限元法的CRH2型動車組車體結構疲勞壽命研究[D],蘭州:蘭州交通大學,2015.