生料球磨機粉磨工藝的二次技術改造

趙曉東

(重慶電子工程職業學院,重慶 401331)

0 前 言

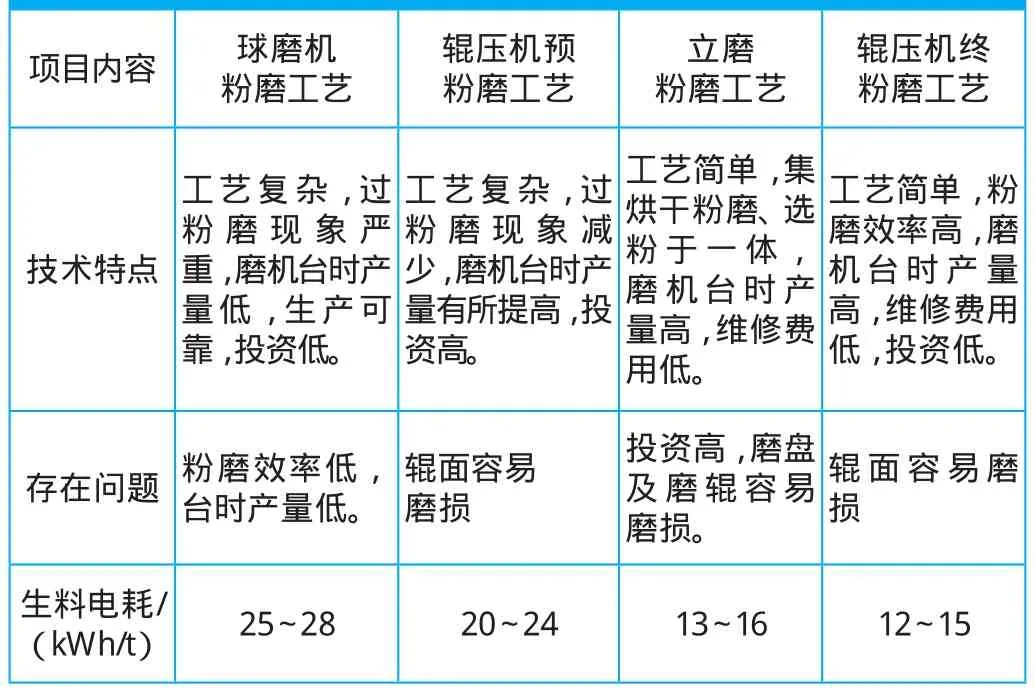

我國水泥企業制備生料主要有球磨機、輥壓機預粉磨、立磨及輥壓機終粉磨等四種粉磨工藝,技術性能見表1。2005年以前,新建水泥企業的生料制備系統主要采用球磨機粉磨工藝,2005年以后,除了采用硬度較高、磨蝕性較大的原燃材料,新建的水泥企業主要采用立磨粉磨工藝制備生料。2011年中國首創輥壓機終粉磨工藝制備生料,成功配套5000t/d熟料預分解窯生產線,開創了水泥生料制備工藝的新篇章,取得了顯著的增產節能效果,受到水泥業界的關注和首肯。

1 技術改造

遼西渤海水泥有限公司有兩條2500t/d熟料生產線,其中1號線建于2000年,生料制備采用的是φ5m×10.5m風掃磨粉磨工藝系統,磨機臺時產量平均為190.23t/h,生料電耗平均為27.12kWh/t。2號線建于2006年,生料制備采用的是丹麥史密斯公司生產的ATOX50立磨粉磨工藝系統,磨機臺時產量平均為307.15t/h,生料電耗平均為18.13kWh/t。

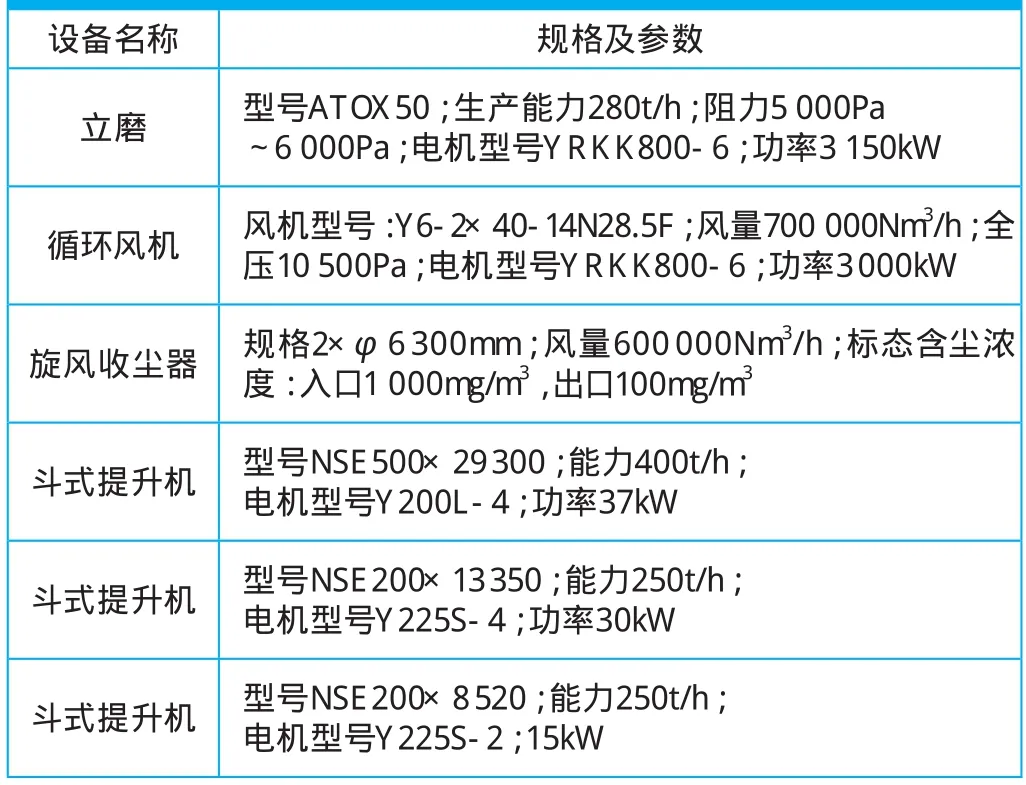

生料立磨工藝流程見圖1,主要設備配置見圖2。

為了降低單位生料電耗,2008年對1號線的生料制備系統進行了技術改造,增置一套HFCG140-80輥壓機設備,與原φ5m×10.5m風掃磨構成預粉磨工藝系統,技改后磨機臺時產量平均為274.86t/h,生料電耗平均為22.84kWh/t,較技改前降低4.28kWh/t,磨機電流平均為300A,較技改前降低50A,取得了較好的增產節能效果,全年節電7.28×106kWh,創直接經濟效益582.4萬元,實現了當年投產當年收回投資成本。

表1 四種生料制備工藝的技術性能對比

圖1 生料立磨粉磨工藝流程圖

生料球磨機改造升級為輥壓機預粉磨工藝,盡管取得了較好的節能效果,但生料電耗指標仍然比較高,還有較大的下降空間。為了再度降低生料電耗指標,2015年又對其進行了第二次技術改造,采用一套HFCG160-140輥壓機+HFV4000型氣流分級機,構成輥壓機終粉磨工藝系統,完全替換原有的φ5m×10.5m風掃磨+輥壓機預粉磨工藝系統,技改后的磨機臺時產量平均為296.90t/h,生料電耗降到15.32kWh/t,較預粉磨工藝系統降低7.52kWh/t,較生料立磨粉磨工藝系統降低2.81kWh/t,增產節能效果十分顯著。

輥壓機終粉磨工藝流程見圖2,主要設備配置見表3。

表2 生料立磨粉磨工藝的主要設備配置

圖2 輥壓機終粉磨工藝流程圖

2 改造效果

兩套生產線使用的原燃材料完全相同,原料的粒度、水分、易磨性等基本相同,生料配合比、生料成品的質量控制指標及測試方法完全相同,輥壓機終粉磨工藝與其它三種不同粉磨工藝的生產指標對比見表4。

表3 輥壓機終粉磨工藝的主要設備配置

表4 四種不同粉磨工藝的生產指標

由表4可知,輥壓機終粉磨工藝較球磨機粉磨工藝的生料電耗降低11.80kWh/t,臺時產量增加106.70t/h;較輥壓機預粉磨工藝的生料電耗降低7.52kWh/t,臺時產量增加22.07t/h;較立磨粉磨工藝的生料電耗降低2.81kWh/t,節能效果十分顯著。

遼西渤海水泥有限公司的1號線每年生產生料170萬噸,完成第二次技術改造后,與球磨機粉磨工藝相比,每年可以節電2006.00萬kWh,創直接經濟效益1604.80萬元;與輥壓機預粉磨工藝相比,每年可以節電1278.40萬kWh,創直接經濟效益1022.72萬元;與2號線的立磨粉磨工藝相比,每年可以節電477.70萬kWh,創直接經濟效益382.16萬元。

3 結 語

生料球磨機經過兩次技術改造,升級為輥壓機終粉磨工藝,其臺時產量提高56.09%,生料電耗降低43.51%,取得了顯著的增產節能效果,值得其他水泥企業借鑒和參考。從節能角度出發,輥壓機終粉磨代表水泥生料制備工藝的發展方向,是我國新建水泥企業和生料粉磨工藝技改升級的首選。

參考文獻:

[1]趙曉東.φ4.6m×(9.5+3.5)m中卸磨的達標生產實踐[J].水泥技術,2009(5):90-91.

[2]趙曉東.φ3.5m×12m中卸磨生料制備系統的生產實踐[J].新世紀水泥導報,2009(4):47-49.