我國3000m3-4000m3高爐生產指標淺析

姜 曦 周東東 張 明 楊 斌

1.序言

隨著高爐大型化速度的加快,3000m3以上大高爐的生產運行情況越來越受到行業的關注[1-2]。重點針對大型高爐生產指標、原燃料指標、操作參數等進行分析,可以有效地節能降耗,以利于企業互相借鑒,針對自身的生產實際制定適合自身高爐的冶煉方案。

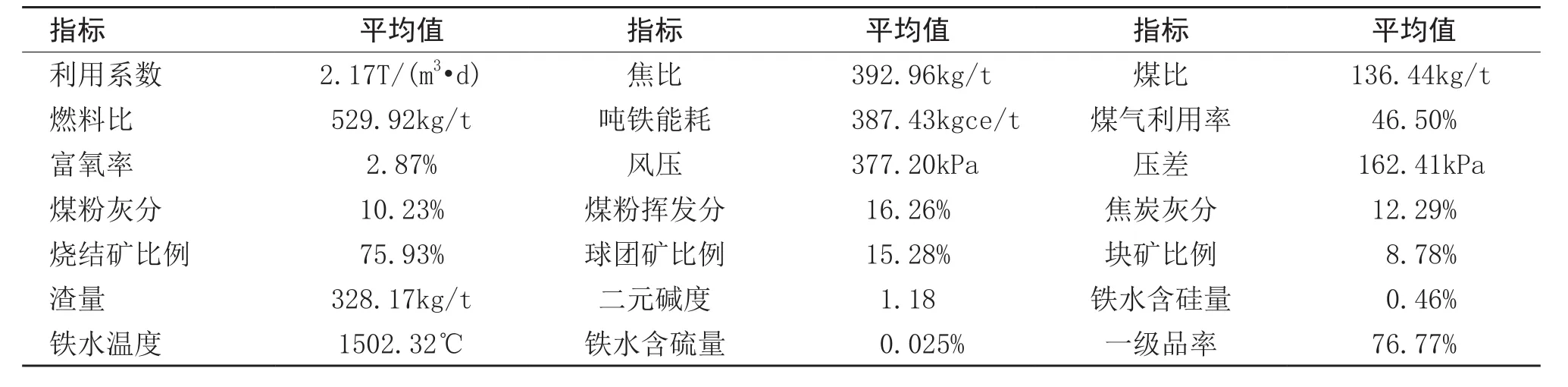

本文根據中國鋼鐵工業協會高爐生產技術專家委員會2016年對我國3000m3-4000 m3高爐的月度生產技術指標的統計數據,選取19座3000m3-4000m3高爐(除文中各圖分析中編號為2#的包鋼4號高爐容積為3000m3外),編號1#、3#到19#均為3200m3高爐,分別為華菱7號、梅鋼4號、韶鋼8號、馬鋼4號、鞍鋼1號、鞍鋼2號、鞍鋼3號、武鋼5號、武鋼6號、武鋼7號、濟鋼4號、萊鋼3號、邯鋼8號、本鋼北營新1號、本鋼北營新2號、唐鋼3號、唐鋼4號及興澄高爐。19座該級別的高爐煤比較低,燃料比較高,煤氣利用率有繼續提高的潛力。渣比較高,可通過降低燒結礦比例及提高塊礦比例等爐料結構優化措施來實現。見表1。

2.2016年3000m3-4000m3級高爐生產實績

2.1 生產指標

2.1.1 高爐利用系數

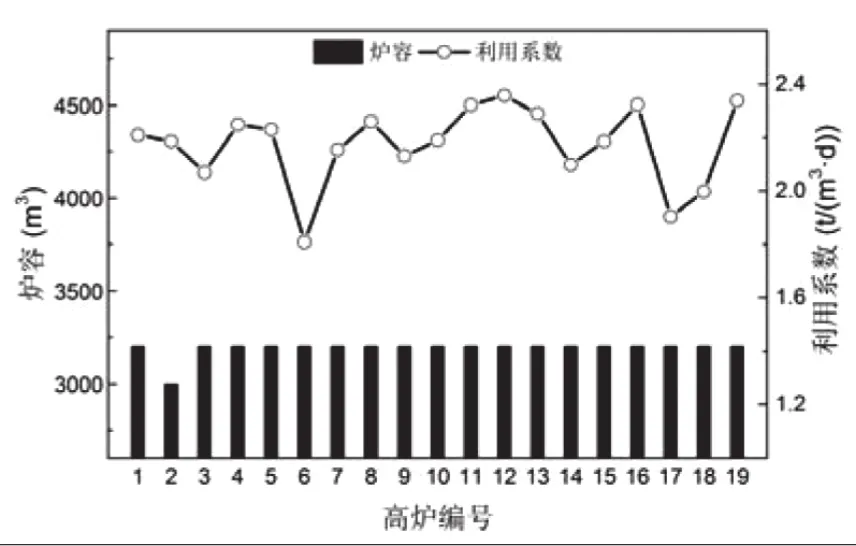

19座3000m3-4000m3高爐的爐容與利用系數見圖1,平均爐容為3189.47m3,平均利用系數為2.17t/(m3·d),比2015年同級別高爐低0.14t/(m3·d),比同期4000m3以上高爐的利用系數高0.11t/(m3·d),生產效率相對大容積高爐高[3]。

2.1.2 入爐焦比和燃料比

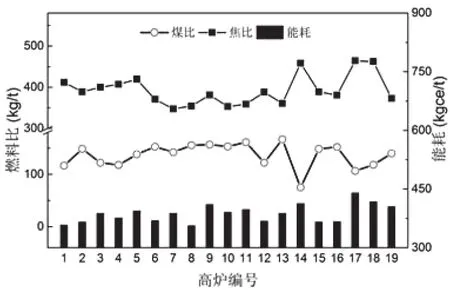

從圖2可以看出,19座3000m3-4000m3高爐平均入爐焦比為392.96kg/t、平均煤比為136.44kg/t、平均噸鐵能耗為387.43kgce/t。焦比比2015年同級別高爐高13.95kg/t,煤比低3.82kg/t。3000m3-4000m3高爐的平均入爐焦比較同期4000m3以上高爐的入爐焦比高了44.05kg/t,煤比低了19.54kg/t,噸鐵能耗高了2.48kgce/t。個別3000m3-4000m3高爐入爐焦比達到450kg/t以上,煤比低于100kg/t。由此可見,3000m3-4000m3高爐的入爐焦比較高,煤比較低,還有繼續開展以煤代焦、降低成本的空間[4]。

2.1.3 送風制度

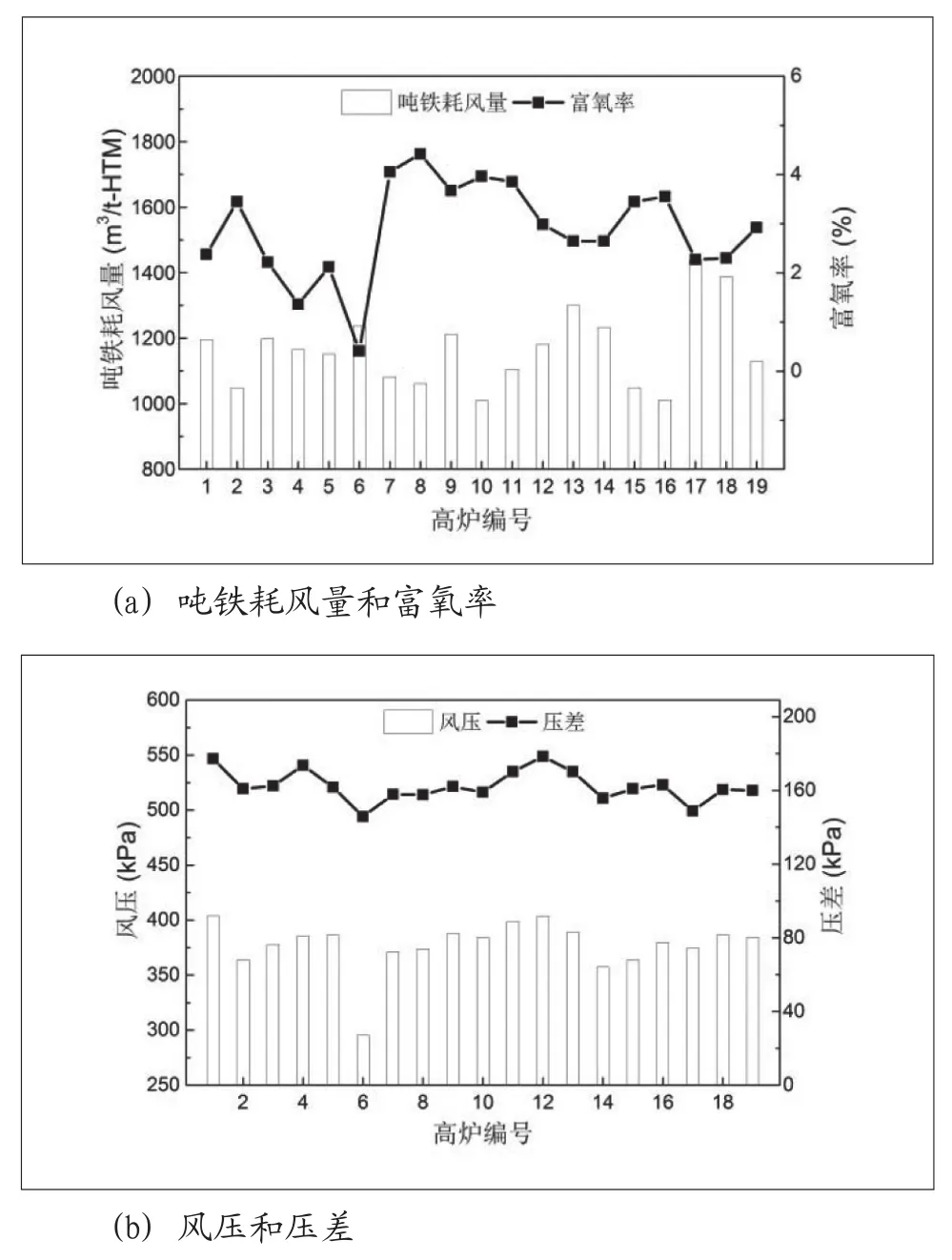

由圖3(a)可知,我國3000m3-4000m3高爐的噸鐵耗風量層次不齊,平均噸鐵風量為1167.78m3/t,平均富氧率為2.87%,平均風溫為1174.69℃。其中風溫2015年同級別高爐低13.68℃,武鋼6號高爐的噸鐵耗風量最低,唐鋼3號高爐噸鐵耗風量最大。圖3(b)所示為高爐風壓及壓差的關系圖,從圖中可知,各高爐風壓和壓差差別較大,平均風壓為377.20kPa,平均壓差為162.41kPa,其中鞍鋼1號和唐鋼3號高爐的壓差最低。

表1 2016年19座3000m3-4000m3高爐各指標平均值

圖1 高爐的爐容和利用系數

圖2 焦比、燃料比和能耗

2.2 原燃料指標

2.2.1 焦炭及煤粉質量

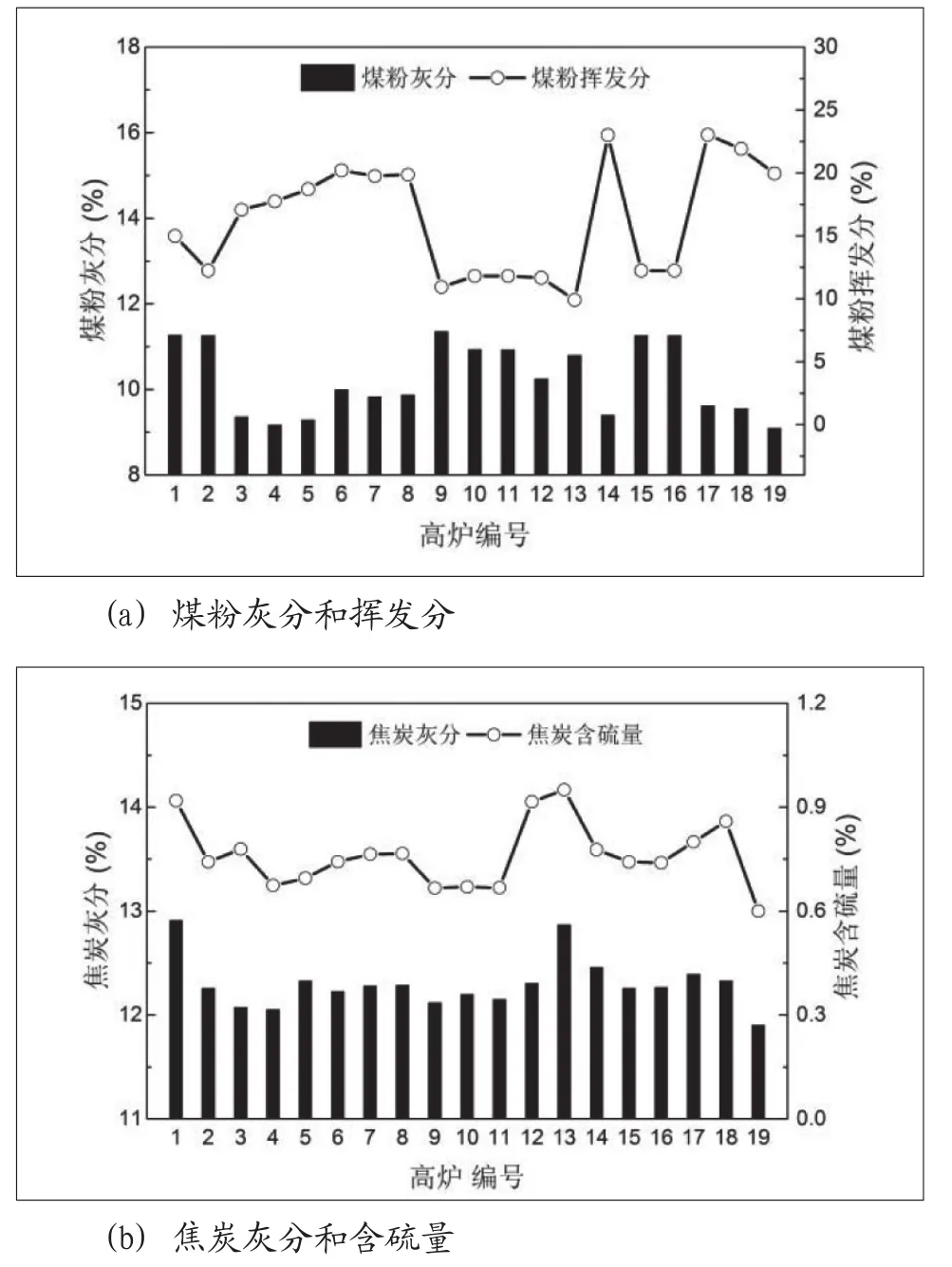

2016年19座高爐噴吹煤粉的灰分與揮發分見圖4(a),煤粉灰分平均為10.23%,揮發分為16.26%,煤粉灰分比2015年同級別高爐高0.32%。3000-4000m3高爐對焦炭的質量要求較高[5],圖4(b)為19座高爐所使用焦炭灰分和含硫,灰分平均為12.29%,含硫量為0.76%,焦炭灰分比2015年同級別高爐高0.08%。3000m3-4000m3高爐焦炭的含硫量比4000m3以上高爐使用的焦炭含硫高0.07%,除此之外,其他指標與4000m3以上高爐接近,說明我國的煉焦技術得到了提高,對高爐的節能降耗也起到了積極的作用。圖5為2016年3000m3-4000m3高爐的M40及M10,M40平均為88.67%, M10平均為9.97%。

3.高爐指標優化的建議

2.2.2 原料配比及入爐品位

圖3 3000m3-4000m3高爐的送風參數

圖4 2016年3000m3-4000m3高爐的焦炭及煤粉質量

圖5 2016年3000m3-4000m3高爐焦炭強度和平均粒徑

圖6(a)為2016年19座3000m3-4000m3高爐的爐料結構比例圖,燒結礦、球團礦及塊礦的平均比例分別為75.94%、15.28%、8.78%,爐料結構與2015年同級別高爐相近。燒結礦比例比4000m3以上高爐高4.07%,球團礦比例比低3.84%。圖(b)為入爐原料的鐵料含鐵品位及噸鐵礦耗,其平均值分別為58.32%、1651.01kg/t。3000m3-4000m3高爐應適當的提高入爐原料含鐵品位,以減少噸鐵渣量,降低焦比及燃料消耗。鐵料含鐵品位比2015年同級別高爐提高0.3%。

2.3 操作參數

2.3.1 鐵水成分及鐵水溫度

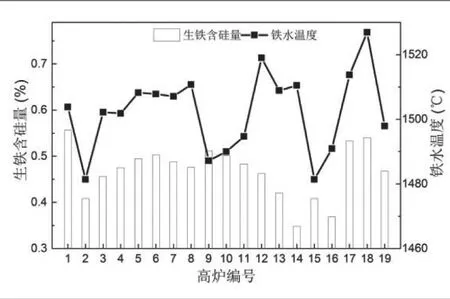

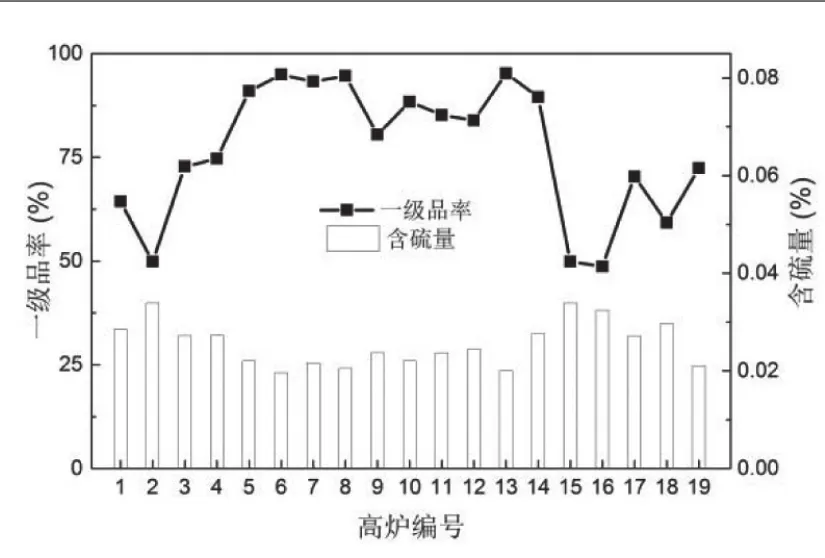

圖7為3000m3-4000m3高爐鐵水質量圖,鐵水含硅量及鐵水溫度平均值分別為0.46%、1502.32℃。高爐生鐵一級品率是指生鐵含硅量大于0.25%,含硫量小于0.030%的生鐵占所有生鐵的比例。圖8為3000m3-4000m3高爐鐵水含硫量和一級品率,其平均值分別為0.025%、76.77%。除鐵水含硅量比4000m3以上高爐高0.03%外,其他指標持平。

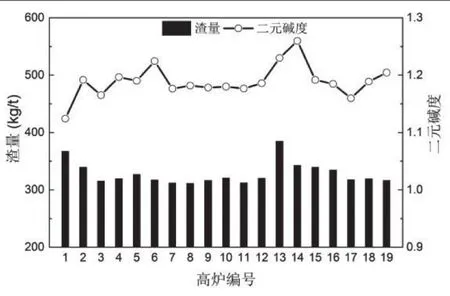

2.3.2 渣量及二元堿度

圖9為2016年19座3000m3-4000m3高爐的平均渣量及二元堿度分別為328.17kg/t、1.18。渣量比2015年同級別高爐低15.29 kg/t,但比大高爐高28.77kg/t。與國外高爐相比[3],我國的高爐渣量偏大。

2.3.3 爐頂煤氣利用率

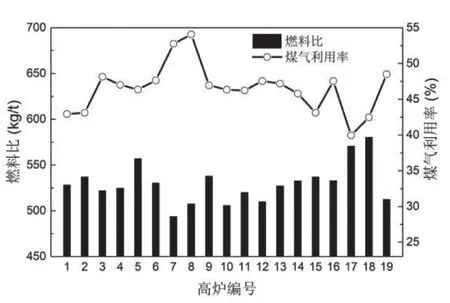

煤氣利用率與高爐的噸鐵燃料比有著直接的關系,煤氣利用率高時,噸鐵燃料比降低,反之亦然。圖10為2016年19座3000m3-4000m3高爐的煤氣利用率及燃料比平均值分別為46.50%、529.92 kg/t。煤氣利用率比2015年同級別高爐高0.18%,比4000m3以上高爐低1.9%,燃料比2015年同級別高爐高10.66 kg/t,比4000m3以上高爐高17.48 kg/t。3000 m3-4000 m3高爐應提高煤氣利用率,降低燃料比。

3.1 優化爐料結構

圖6 2016年3000-4000m3高爐的原料配比及含鐵品位

圖7 鐵水含硅量和鐵水溫度

圖8 含硫量和一級品率

圖9 爐渣渣量和二元堿度

圖10 燃料比和煤氣利用率

我國的爐料結構主要以燒結礦與球團礦為主,塊礦所占的比例較少。由于生產燒結礦的工序能耗較高,因此可適當提高球團礦的比例。建議有條件的高爐應逐步摸索提高球團礦的入爐比例至20%以上,提高含鐵爐料的品位、減少渣量、減少焦炭消耗。本鋼北營兩座高爐爐料中沒有塊礦,鞍鋼3座高爐的塊礦比例低于5%。建議我國3000m3-4000m3高爐的塊礦比例提高至10%以上。

3.2 提高煤氣利用率

我國3000m3-4000m3高爐的煤氣利用率與國外先進高爐相比有一定的差距[3][5]。這不利于高爐長壽、節能降耗、降低噸鐵生產成本,也不利于生產優質的鐵水及提高企業的競爭力。建議各個企業從原燃料管理及篩分、高爐的穩定性、精細化操作等方面入手,狠抓管理與精細化操作,切實提高高爐的煤氣利用率。

3.3 提高鐵水質量

由于煉鋼鋼水對鐵水具有繼承性,因此,鐵水質量的好壞間接決定著鋼鐵產品質量的好壞,同時鐵水質量不穩定也對煉鋼的過程的工序能耗、冶煉控制及成本降低具有較大的影響。我國鋼鐵工業正值轉型升級的關鍵時期,提高鐵水質量對各個鋼鐵企業具有重要的現實意義。由分析可知,我國3000 m3-4000 m3高爐的鐵水一級品率較低,建議通過加強原料管理、提高風口前理論燃燒溫度、活躍爐缸、提高爐渣堿度等綜合措施,切實降低鐵水的硫含量,進一步提高鐵水質量。

3.4 降低噸鐵生產成本

近年來,我國鋼鐵工業出現產能過剩,鋼材價格探底,導致我國各大鋼鐵企業出現了不同程度的虧損。鐵前工序的成本控制對于降低企業的噸鋼生產成本及提高產品競爭力具有重要的意義,其中降低噸鐵生產成本是關鍵所在。應當從以下幾方面進一步降低噸鐵生產成本:

(1)提高煤比,建議通過增加富氧率等措施提高高爐理論燃燒溫度、活躍爐缸狀態[6],積極為高爐增加煤比創造有利的條件,3000-4000m3高爐的煤比可以提高到150 kg/t以上。

(2)提高小塊焦炭的比例,研究表明小塊焦炭可增加高爐塊狀帶及軟熔帶的透氣性,增加燒結礦、球團礦與塊礦的還原率,還可間接的減少大塊焦炭的使用量[6]。建議小塊焦炭的比例提高至所用焦炭量的15%。

(3)適當增加鼓風的富氧率,提高富氧率不僅能降低噸鐵風量,還能提高煤粉燃燒率[7]。建議富氧率提高至4%。

(4)提高煤氣利用率,煤氣利用率高對于降低燃料比,提高冶煉效率具有重要的意義。建議煤氣利用率提高至48%。

(5)維持高爐穩定順行的狀態,增加高爐的穩定性。穩定順行的狀態是降低噸鐵生產成本、維持高爐長壽高效冶煉、節能降耗的重要基礎[8]。

4.結論

近年來我國的3000m3-4000m3高爐得到了充分的發展,高爐的技術得到了顯著的提高,裝備水平與智能化水平也得到了加強,同時,也要清醒認識存在的問題。希望通過本文綜合分析的指標,能為其他高爐的生產提供參考借鑒,以制定適合自身高爐特點及原燃料情況的冶煉方案。

致謝:本文數據來源為中國鋼鐵工業協會高爐生產技術專家委員會,謹致謝忱。

略