依托技術進步 提升企業創新能力

包鋼鋼聯股份有限公司

一、概況

包鋼成立于1954年,是國家“一五”期間建設的156個重點項目之一,發展至今,已成為我國重要的鋼鐵工業基地、世界最大的稀土工業基地。擁有“包鋼股份”和“北方稀土”兩個上市公司。包鋼鋼聯股份有限公司(以下簡稱包鋼股份)是以包鋼(集團)公司為主要發起人成立的上市公司,2001年上市,目前擁有職工33265人,具備1650萬噸的生產能力,資產總額為1415.95億元。

包鋼股份目前是世界最大的鋼軌生產基地、我國品種規格最為齊全的無縫鋼管生產基地之一、西北地區最大的板材生產基地。因包鋼稀土資源特色在鋼中的體現,使生產的板、管、軌、線產品表現出延展性強、韌性高、防腐性強、沖壓成型性好等特性,形成了獨具特色的“稀土鋼”產品。包鋼股份始終秉承“創新驅動提升企業軟實力”的戰略思路,多年來,一直致力于提高企業的科技進步與技術創新。依托技術中心這一國家級技術平臺,對內搞活機制,對外全面擴大合作,進行消化、吸收、再創新,推進技術發展。

一直以來,包鋼廣泛地開展產、學、研等技術交流與合作,先后與鋼研總院、鐵道部科學研究院、清華大學、北京科技大學等近20個專業研究機構、高等院校建立了產、學、研戰略聯盟關系。積極推動企院合作,全面實現包鋼資源優勢、政策環境優勢與科研院所人才、科技優勢的有效對接。通過搭建多種形式的科技創新平臺,有效提升了自主創新能力,促進科技成果的轉化。

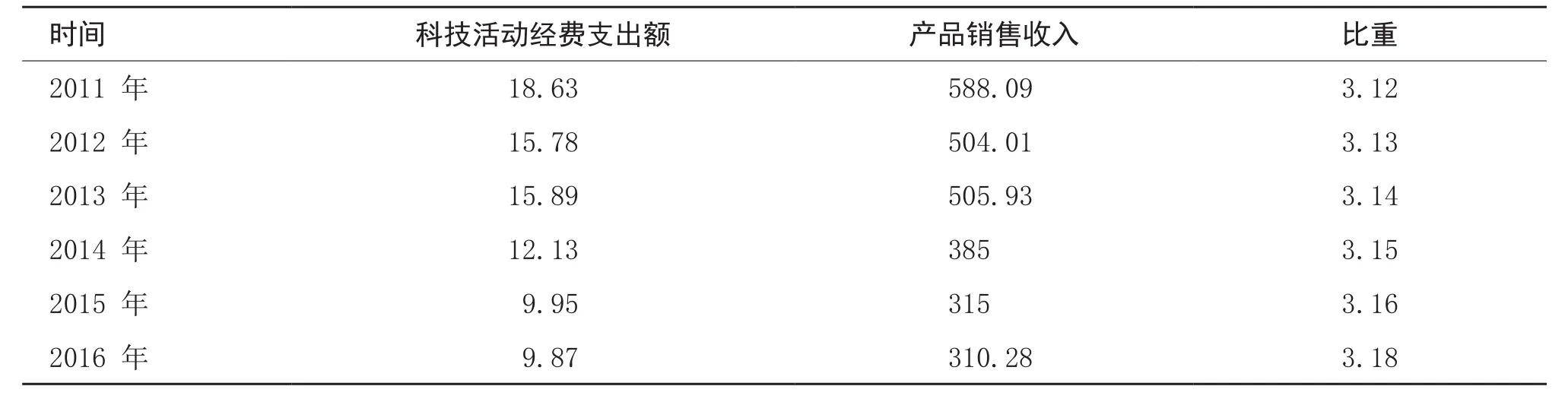

包鋼重視科技投入和科技人才隊伍建設,2011年以來,科技投入占比逐年增長,見表1。目前科技人員總數1620名,占職工總數4.87%。聘任6名首席技術專家、16名技術專家、29名主責工程師等領軍型人才。建有省級、市級院士專家工作站,目前有2位院士進站工作。博士后科研工作站2006年建站,先后4名博士進站工作。

2011年以來,包鋼共實施研發項目324項,其中“高爐鐵口冷卻壁修復技術”科研項目獲2012年度冶金科學技術獎二等獎;“重點應用領域的高性能永磁材料產業化關鍵技術開發”,“高強高硬度U76CrRE鋼軌的開發及應用”等12項科研成果獲得自治區科技進步獎;“包鋼鐵粉復合造塊新工藝試驗研究”、“AT60鋼軌萬能生產工藝研究”等13項科研成果獲包頭市科技進步獎。2011年至2015年12月份,鋼鐵板塊開發新產品400多種、產量796.51萬噸,年均開發量創歷史新高。此外,包鋼還獲得專利受理1582項,授權669項。

表1 2011-2016年包鋼科技經費支出額占產品銷售的比重 億元,%

二、主要成效

近年來,包鋼取得世界難選難冶白云鄂博礦的選冶技術突破,改變了自有資源利用受限的局面,自產礦配比達到歷史最高;稀土鋼研究取得重大突破;產品生命周期評價(LCA)研究進展順利;礦產資源的節約與綜合利用、降低原燃料成本、提升產品滿足顧客需求等方面的研究均取得成效。

(一)以打造綠色礦山與建設數字化礦山為核心

開展了“白云鐵礦采場邊坡治理的研究”、“低品位礦石選礦研究與干選優化”和脫硫技術攻關,有效促進了礦產資源的節約與綜合利用。

(二)提高高爐自產礦入爐配比攻關工作成效顯著,降低煉鐵成本數億元

“500m2大型燒結機燒結工藝及燒結礦質量優化”的研究,實現了特殊礦在大型燒結機上的成功應用,降低燒結配礦成本約4000多萬元。“搗固焦及搗固焦爐達產技術研究”,實現了低成本煤煉焦技術的成功應用,為包鋼建成西部最大的搗鼓焦基地提供了技術支撐。對鑄機實施升級改造,增加了φ390、φ430新斷面,與無縫廠φ460機組配套,在生產普管坯料的基礎上擴大了品種,開發了合金結構鋼、套管系列鋼,并實現了批量生產,為公司打造一流無縫管生產基地提供保障。通過萬能軋制、翼緣寬度變形優化、CCS壓下匹配等新工藝,研發生產H型鋼、60AT道岔軌,完善重軌型材品種結構,取得了顯著的經濟效益和良好的社會效益。

(三)圍繞公司產品結構調整,從用戶、市場需求出發,新產品研發取得顯著成績

1.通過“重載線路用貝氏體鋼軌生產技術”的研究,實現包鋼在鋼軌重載領域對高強度與高韌性研究方面的突破,2014年順利通過中國鐵路總公司組織的75N貝氏體鋼軌中南通道試鋪評審,并成功鋪設于我國唯一一條30噸最大軸重的中南通道,2016年又進一步推廣試鋪到我國最大的大秦重載線路。

2.隨著包鋼軌梁廠在線熱處理鋼軌生產線的建成與投產,先后經過鐵科院的嚴格型檢與專家組的上道技術評審,2015年包鋼生產的U75V60Kg/m百米熱處理鋼軌,在呼鐵局經受一年并通過總重1.5億噸的綜合考驗,于2016年7月順利通獲得CRCC認證證書。

3.厚X80管線鋼具有低溫低速大壓下率、高效加密冷卻等新一代熱連軋控制和冷卻控制技術,并于2016年2月順利通過中石油組織的千噸試制產品鑒定,獲得中石油管線鋼采購資質,并成功中標中石油陜京四線、中靖線重點能源建設工程,率先在國內實現批量供貨。包鋼X80管線鋼的強度和優良的斷裂韌性以及焊接性能,能夠滿足我國對大口徑、厚壁、長輸用高鋼級管道建設需要。

(四)稀土鋼工業化實施與突破

2016年6月,包鋼與中科院開展新一輪的稀土鋼生產關鍵共性技術應用研究,先后開展了重軌鋼、風電用鋼和汽車大梁鋼等鋼種工業化研發與試制,取得一系列關鍵性工業化突破:實現了稀土純金屬代替稀土鐵合金在鋼水中添加;實現了鋼水深度凈化、夾雜物的變質、改性、細化和減少;實現了成品鋼材中高稀土殘留量獲得;實現了厚規格風電板沖擊韌性提高;實現了重軌鋼疲勞壽命延長和千噸連鑄工藝順行等突破,屢次創造包鋼稀土鋼工業化的新紀錄。

“稀土微合金化鋼稀土加入工藝研究”,開發了專用稀土鐵合金及稀土合金塊加入工藝,使收得率較傳統喂絲工藝提高了3倍以上,稀土微合金化效果顯著提高,稀土微合金化鋼的低溫沖擊韌性、耐高溫性能均有明顯改善。

采用低成本開發,具有稀土、鈮資源特色的特種越野車用鋼BT700E,在稀土鐵合金成分設計和稀土在鋼中應用機理方面取得突破性進展,率先實現了具有包鋼自主知識產權的工業化生產。

稀土風電用鋼板作為包鋼特色產品,力學性能優于其他鋼廠的同類產品,在風機制造行業中樹立了良好的口碑,年均銷售量在40萬噸以上,為包鋼創造了可觀的經濟效益。

包鋼研發的具有自主知識產權的1080MPa級鋼軌,鋼種成分設計在C、Mn的基礎上添加了具有包鋼特色的RE元素,使其具有強度高、韌性好的特點,出口到巴西、美國和墨西哥等國家,成功開拓美洲鋼軌市場;通過了鐵道部運輸局組織的專家技術審查,取得了鋼軌在國內上道鋪設的許可證。與U75V鋼軌相比,U76CrRE鋼軌耐磨性能提高20.3%,耐腐蝕性能提高了14%,鋼軌使用壽命有較大提高,實現了包鋼稀土軌品牌價值的綠色增值。

高強度稀土微合金化熱采井專用套管BT100H,通過了中石油管材研究院全尺寸實物質量評價和熱采井模擬試驗,目前已實現產業化,產品實物質量性能達到國內一流水平。采用鋼種22CrMoRE開發的抗硫化氫腐蝕石油套管,通過了中國石油管材研究所國家石油管材質量監督檢驗中心耐硫化氫腐蝕試驗實物評價。

(五)開展產品生命周期評價(LCA)研究

2015年,包鋼被工信部批準列入“工業產品生態設計試點企業”,作為首批鋼鐵行業兩家“生態設計試點企業”之一,包鋼針對生產工藝、生產線和產品特點,開展生命周期評價研究與應用,順利完成U76CrRE鋼軌、BT610L汽車大梁鋼、釹鐵硼磁性功能材料和稀土拋光粉四個產品的LCA研究工作。其中U76CrRE鋼軌和BT610L汽車大梁鋼的LCA研究報告,于2016年年末順利通過SGS公司的評審,另外兩個產品的研究報告正在評審中。基于稀土鋼產品生命周期評價報告的評審結果,包鋼完成了稀土鋼產品環境聲明規則文件(PCR文件),U76CrRE鋼軌、BT610L汽車大梁鋼的產品環境聲明(EPD)編制工作。

制定的《鐵礦石采選生命周期評價技術規范》、《稀土鋼產品制造生命周期評價技術規范》和《燒結釹鐵硼永磁材料制造生命周期評價技術規范》,申報了“全國工業綠色產品推進聯盟”標準,已經通過評審,將于近期發布;成功開發了流程工業產品生命周期評價單機版軟件,申請到國家計算機軟件著作權;積極構筑產品生態設計軟件平臺,推進生命周期評價在線系統建設,提升包鋼產品生態設計能力。

完成全球首份《礦山生命周期評價方法論報告》已提交世界鋼鐵協會,由此開創了冶金礦山生命周期評價研究工作的國際先河。

(六)推進循環經濟建設,開展節能、環保及資源再利用的研究,降低工序能耗,實現清潔生產

建立起鐵資源循環、能源循環、水資源循環及固體廢棄物再資源化的生產體系,全面推進節能、節水、降耗、資源綜合利用和清潔生產等方面的技術研究。近年來,循環經濟工作有序推進并取得較好成效,包鋼的資源利用效率和污染物的排放等指標達到國內鋼鐵企業先進水平。

(七)白云鄂博以鈮、鈧為代表的資源綜合利用技術不斷提高,產業化成果促進公司轉型升級

國家重點科技支撐計劃“包頭稀土鈮資源綜合利用關鍵技術研究”,經過“十二五”期間的不斷優化、流程改進、藥劑優選,最終確定了白云鄂博氧化礦尾礦資源綜合利用工藝流程,建成了年處理尾礦380萬噸資源綜合回收生產線,可實現包括鈮精礦、鈧精礦、螢石精礦、稀土精礦、鐵精礦和硫精礦在內的六種原料產品的綜合回收,目前生產線的各流程正在調試中。另外,鈮精礦冶煉鈮鈦合金生產技術以及鈧精礦中提取99.9%高純氧化鈧技術的突破,為產業延伸提供了技術支持。資源綜合利用領域的技術進步和產業化實施,開創了公司新的產業板塊,在公司促轉型求發展的道路上,又添加了一張 “包鋼制造”的新名牌。

(八)根據以稀土為重點的戰略轉移,大力研制稀土鋼標準

充分利用白云鄂博的資源優勢及外部研究院所的技術優勢,進行稀土鋼的生產和研發,以及稀土鋼產品標準和鋼種稀土檢驗方法的開發,逐步形成具有包鋼特色的稀土鋼產品系列標準,填補國內外稀土鋼產品標準空白。在此基礎上,通過不斷完善稀土鋼產品標準,進一步上升為國家、行業標準。通過現標準的引領帶動作用,打造全新的包鋼稀土鋼品牌,擴大稀土鋼產品在國內外的市場占有率。目前,《建筑結構用稀土鋼板》、《風力發電塔用稀土結構鋼板》、《高強度防護用稀土調制鋼板》、《高強度結構用稀土調制鋼板》、《工程機械用稀土高強度耐磨鋼板》和《橋殼用稀土熱軋無縫方矩管》六項稀土鋼企業標準已經實施。

三、主要措施

(一)加強企業發展戰略與科技發展規劃的融合

公司發展戰略是要將企業打造成為卓越的稀土鋼產品優質供應服務商,成為國內與城市互融共生的社區鋼廠示范企業。據此,公司制定了科技發展規劃,以“內蒙古白云鄂博稀土、鐵及鈮礦資源綜合利用示范基地”為依托,深入開展資源綜合利用項目,將資源綜合利用板塊打造成為包鋼新的經濟增長點和“亮點”;將包鋼建成為稀土鋼技術進步及產業化研發基地;稀土鋼產品研發獲得突破,開拓應用新領域,推廣稀土鋼在航空航天、軍工、高鐵、節能和新能源汽車、大型高端裝備制造業和核電等高端裝備制造業中的應用;品種鋼形成系列化;優特鋼棒線材品種進一步豐富;稀土原材料型產品的比重降低,稀土材料及應用產品占比得到提升。

(二)建立科技投入穩定增長的長效機制

設立科研專項資金,持續增加公司科技研發和創新工作投入,到“十三五”末,研究與試驗發展經費支出占公司銷售收入比重達到3.5%以上,同時制定嚴格的保障制度,確保科研經費及時到位,專款專用、合理支配;針對科研機構特點,制定有配套的、適合本單位科技創新發展的和科研院所科研人員的薪酬制度;技術創新課題評價與考核制度,設立結題獎以鼓勵研發項目的有效推進;設立科研項目專項獎勵基金,重獎在科研項目上取得獎項的科研人員;設立專利工作促進獎,對申請專利的職務發明人或設計人給予鼓勵;與貢獻相匹配的科技創新收益制度,提高成果轉化率。

(三)加強技術創新體系建設、科技基礎條件平臺建設,加強科技人才隊伍建設,為技術創新提供資源保障

以技術中心為核心,基礎研究和應用研究相結合,通過制定不同的獎勵評價制度,促進基礎研究有序進行。通過實現實驗室、中試工廠等科技資源共享等手段,加強科技資源的整合力度。以科研項目的立項實施、項目的創獎、成果的轉化、新產品的研發等為手段,以激勵機制為保障,全面推動公司的科技創新

(四)加強知識產權管理制度建設

公司科學技術成果實行分層級管理,從成果的申請、審核、鑒定、推廣應用、登記以及成果獎的申報與評審、成果獎的授予、檔案管理、科技保密與權益保護等有嚴格的制度規范。同時公司在不斷推進基礎研究和應用研究,設置科學技術進步獎,獎勵自主創新的重大技術進步項目,成套裝備及制造技術(智能制造)、資源綜合利用、新產品、新工藝、新材料、新設備、新技術的應用推廣及改進項目,職務發明專利技術;設置軟科學獎、獎勵國家和行業標準制修訂(包括化檢驗)、標準物質研制或復制、科技信息研究、科技基礎研究等方面有顯著社會效益的科技成果。對于專利的申請、實施及維護、權屬、轉讓、保護以及獎勵與考核制定了嚴格的管理制度,加強了對公司知識產權的保護力度,規范公司專利工作,保證公司專利工作有序開展,激發廣大職工發明創造、技術創新熱情。

(五)加強科技成果轉化,提高科技貢獻率

制定與貢獻相匹配的科技創新收益制度,提高成果轉化率。對有較大經濟效益的高附加值產業技術,按其實際產生的直接經濟效益提取一定比例獎勵,研發項目產業化效益獎勵在項目成果應用開始連續三年內計提。

積極搭建平臺,圍繞稀土鋼、高端裝備制造、資源綜合利用和環保節能等領域加強與高校、科研院所的合作。重點開展公司優勢特色產業領域與高校、科研院所合作,探索新的合作機制與模式,與產業轉型、共建高端創新平臺相結合,推動科技成果轉化。近年來,包鋼股份各項科研課題均保持較高的成果轉化率。

(六)依托技術進步,實現企業降本增效,科技降本逐年提升

1.針對原料系統開展降本增效科技攻關。鐵前成本占鋼鐵生產成本占比大,是系統降本增效工作的重中之重。站在全局的角度思考每道工序,加強與現場各道工序的緊密對接。針對原料系統開展科研、技術攻關,不斷提高高爐利用系數,有效開展“白云鄂博西礦低品位鐵資源開發利用技術研究”“黃崗礦業Ⅲ礦區尾礦綜合利用”等項目研究。為更好指導包鋼的原料采購與燒結生產降低成本,開展“包鋼鐵料綜合性價比的評價體系開發研究”等項目研究。

2.開展稀土鋼的產品研發,著力打造包鋼知名品牌。加強與中科院等國內科研院所的合作,發揮包鋼稀土、鈮、鈦等資源優勢,建立稀土鋼研發體系,以現有產品體系為依托,開展稀土鋼在新興能源產業、大型裝備制造等下游高端制造業的應用技術研究。

3.以“優化工藝,調整產品結構”為重點開展技術創新工作。充分發揮現有裝備的能力,優化生產工藝,提高產品質量,將獨有產品、領先產品占比作為差異性產品結構調整的重要指標,拓展產品領域,搶占市場先機,努力提高品種創效能力和附加值,帶動企業效益的提升。開展“低成本工藝深入攻關”“雙流連鑄機中間包數值模擬和物理模擬研究”等項目研究。鋼鐵產品方面重點開展“在線熱處理系列鋼軌開發”等項目研究。

(七)依托技術進步,發展循環經濟,實現節能減排

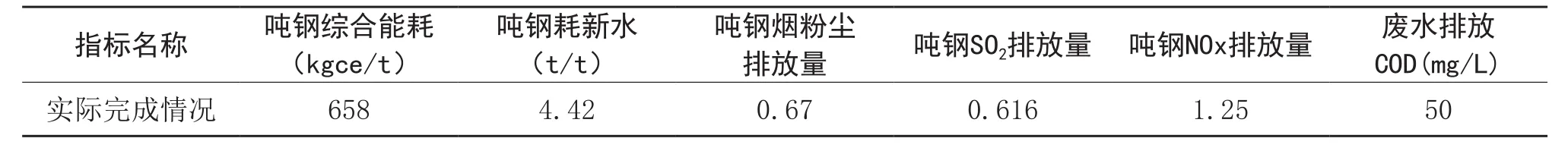

1.低碳綠色循環發展,建設社區型鋼廠。淘汰落后產能,對料場的封閉、除塵、脫硫、脫硝設施進行改造,大力實行節能減排。2016年與2010年相比,在產能增加近一半的情況下,各項環保指標顯著改善(見表2)。

2.加大節能環保研發力度,提高綠色低碳發展水平。推進循環經濟建設,開展節能、環保及資源再利用的研究,降低工序能耗,實現清潔生產。在鞏固現有環保成果的同時,穩步推進廢水治理、廢酸回收、尾氣凈化、清潔能源替代等“三廢”綜合治理工程。

表2 2016年包鋼各項環保主要指標完成情況 kg/t

(八)堅持管理與技術雙線并舉,全面深化改革,推進企業管理進入標準化、精益化、員工自主化的新階段

全面推行卓越績效模式。包鋼以卓越績效模式為框架,以專項改進為突破,以精益管理為主線,引入5S管理、精益管理、LCA評價、6σ管理、TRIZZ等多種創新管理方法,不斷提升公司整體管理成熟度,支撐公司管理邁向卓越。

管理精益化。推行5S管理,使現場管理向標準化、看板化、目視化轉變,提高了員工的職業化素養。推進精益管理,實施準時化拉動生產,提高了生產效率,使現場逐步走向精益,初始實施之年精益項目創效就達3億元。引入TRIZZ管理理念和方法,提升企業創新能力。管理進入標準化、精益化、精細化的新階段。構建計質系統,實現外購原燃料質量驗收自動化。實施遠程無人自動采樣,嚴把源頭質量關。創新服務管理。開展服務工作的評價,通過服務為包鋼品牌和產品增值。實施對標管理,開展技術攻關,推進降本增效。連續五年降本增效取得了顯著成效,提高了生存發展的質量和效益。堅持以信息化帶動工業化。通過ERP、MES、實施電子商務等信息化項目,推進“兩化”融合,為打造精準、高效的現代化企業奠定了基礎。建立科研知識和信息化管理平臺,在進行科研管理的同時依托此平臺及時發布國家及高校、科研院所最新技術成果和技術合作需求,推動公司科技合作供需方的有效對接。