1000 MW 火電機組空冷凝汽器焊接技術

王 進,陳全云

(寧夏電力建設工程公司,寧夏銀川750001)

0 前言

華電寧夏靈武電廠(2×1 000 MW)工程為直接空冷機組,其空冷凝汽器系統由中國電力工程顧問集團科技開發股份有限公司設計,哈爾濱空調股份有限公司提供空冷凝汽器系統的設備。在空冷發電機組中,真空系統龐大,整個空冷島、排汽裝置、排汽管道以及附屬的各種管道全部為真空區域,因此機組的真空尤為重要。在整個空冷系統的安裝過程中,焊接質量的好壞和嚴密性試驗指標直接影響到機組運行時的真空值,從而影響機組的經濟性[1]。

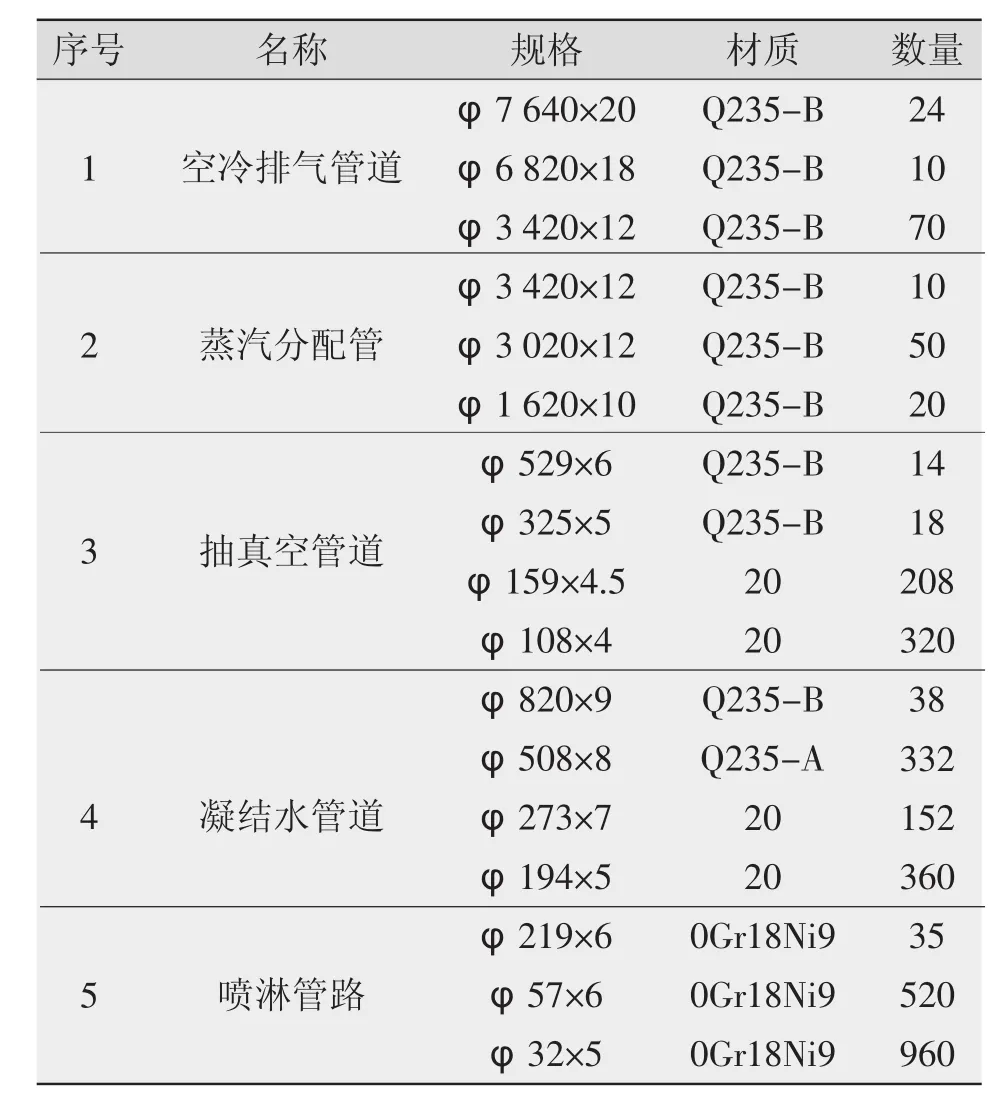

1 空冷系統主要的焊接工作量

空冷系統焊接工作量包括:空冷排汽管道焊接、空冷蒸汽分配管焊接、蒸汽分配管與管束間的連接焊縫、管束間的連接焊縫、管束下集箱的焊縫、凝結水管道焊接和抽真空管道的焊接等,如表1所示[2]。

2 焊接施工的特點和難點

空冷凝汽器焊接質量的優劣直接影響機組真空系統的形成,結合現場施工實際,其焊接施工的難點和特點有:

(1)排汽管道的焊口直徑達7 640mm,管壁厚度20mm,焊接應力和變形大,焊接工作量大,施工難度大。其安裝大部分在高空組對、焊接,質量控制非常困難,如圖1、圖2所示[2-5]。

表1 空冷系統焊接工作量

圖1 排汽管道高空安裝作業

圖2 組件焊接工作量多

(2)管束頂部角鋼止水板焊接。施工標高57 m,且周圍懸空,焊接位置困難,焊接質量要求高,若有缺陷將影響空冷系統的嚴密性,也很難進行消缺,如圖3、圖4所示。

圖3 管束頂部角鋼組對施工

圖4 管束頂部角鋼止水板焊接

(3)蒸汽分配管及其端板處焊縫為全熔透焊縫,施工區域狹窄,焊口組隊難度大,焊接位置困難,泄露點多,對空冷凝汽器的嚴密性影響很大。

(4)管束下聯箱焊接,焊接要求高,易產生未熔合、未焊透、裂紋等焊接缺陷,是焊接施工中的重點。

(5)空冷小管道種類多、管徑復雜、壁厚不一、彎頭較多,給焊接控制帶來一定難度。

3 焊接施工工藝

3.1 焊工資格審查及篩選

焊工資格是保證焊接質量的基本條件之一,因此,空冷凝汽器施焊前審查焊工資格十分必要,嚴格按照DL/T679-1999《焊工技術考核規程》及《焊接技術規程》對進場焊工進行鑒定及練習工作,對從事管道及支吊架焊接的焊工,采取鑒定與練習相結合的方式;對結構等外圍焊接采取鑒定方式。焊工進入現場,資質審核合格后由焊接管理人員鑒別其實際操作水平,合格后方可進入練習階段,一般練習3~5天,經外觀檢查、射線檢驗合格后方可上崗[3]。

3.2 焊接材料的選擇

(1)埋弧焊焊絲為 H10Mn2(φ4.0、φ5.0);焊劑為SJ101。焊劑在使用前須經烘焙,烘焙溫度350℃,保溫2 h,再緩冷至100℃待用。從烘箱中取出的焊劑應在4 h內用完,剩余焊劑須重新烘焙[4]。

(2)焊條電弧焊:焊條為E43XX、E50XX型(φ3.2、φ4.0)。使用前須將焊條置于溫度不高于100℃的烘箱中加熱到350℃,保溫2 h,斷電后隨爐冷卻至100℃,再轉爐到恒溫箱中,隨用隨取。嚴禁將焊條驟冷驟熱,以防止焊條藥皮脫落。

(3)CO2氣體保護焊:焊絲型號為 ER50-6,直徑φ1.2;CO2氣體純度大于等于99.5%;CO2氣體保護焊使用前經放水處理。

(4)鎢極氬弧焊:焊絲型號為TIG-J50、ER-308,直徑φ2.5;Ar氣體純度大于等于99.99%。

以上所有焊接材料(包括焊劑)均應有材料出廠合格證明材料。

3.3 對口裝配要求

坡口加工可采用機械加工或自動、半自動氣割方法制備,加工后的焊縫坡口應保持平整無毛刺,無裂紋、夾層、夾渣等缺陷[5]。焊件在組對前清理干凈坡口表面及附近母材(內、外壁)的油、漆、垢、銹等,直至發出金屬光澤,清理范圍為[6]:①對接接頭:坡口每側各為10~15mm;②角接接頭:焊腳尺寸K值+10mm;③埋弧焊接頭:以上清理范圍+5mm。

3.4 焊接工藝參數的選擇

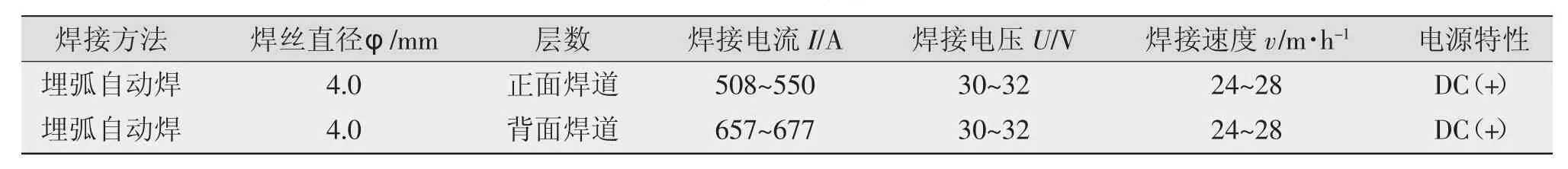

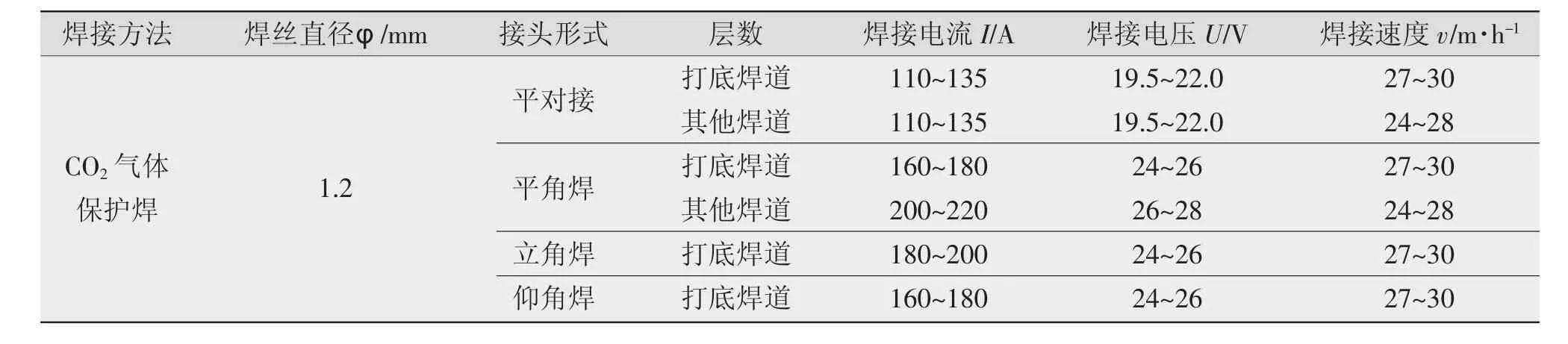

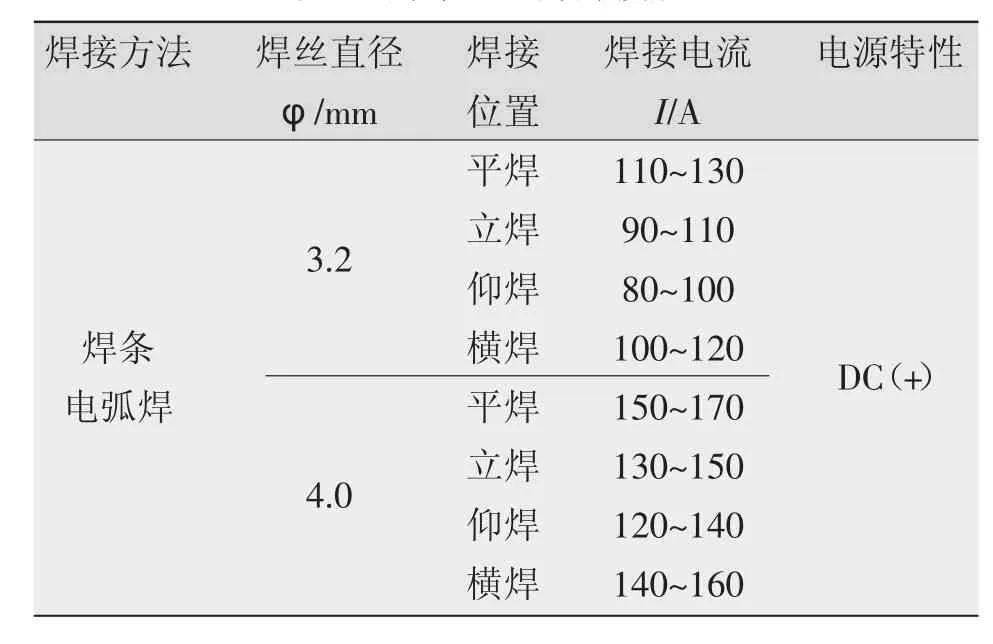

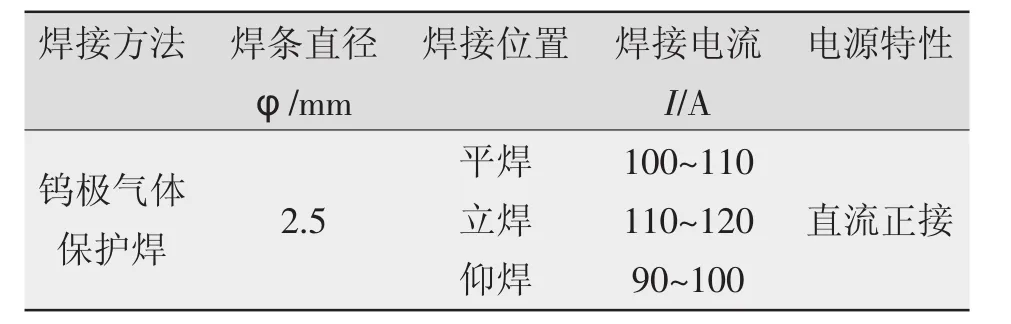

埋弧自動焊焊接規范如表2所示[7]。CO2氣體保護焊焊接規范如表3所示[8]。焊條電弧焊焊接規范如表4所示。手工鎢極氣體保護焊焊接規范如表5所示。

表2 埋弧自動焊焊接規范

表3 CO2氣體保護焊焊接規范

表4 焊條電弧焊焊接規范

表5 手工鎢極氣體保護焊焊接規范

3.5 定位焊

點固焊可采用焊條電弧焊、氣體保護焊完成,焊口點固前檢查對口間隙和錯口情況,保證內壁平齊,外壁錯口值不大于2mm。對于排汽管道點固焊時應使用氧乙炔焰對焊件進行局部預熱,定位焊的引弧和熄弧應在坡口內進行,點固焊完成后清理焊渣再進行檢查,若焊縫有裂紋等缺陷,必須將其清除后重新進行定位焊接。

點固焊長度要求:排汽管道、蒸汽分配管定位焊:50~70mm,間距300~500mm,定位焊應避開焊縫的端部,距焊縫端部30mm以上。管徑小于等于60mm定位焊1處,點固焊縫長度20~30mm。管徑大于60mm,可根據管道實際情況點固焊縫3~5處,點固焊縫長度20~40mm。

3.6 典型結構的焊接工藝

3.6.1 排汽管道制作焊接

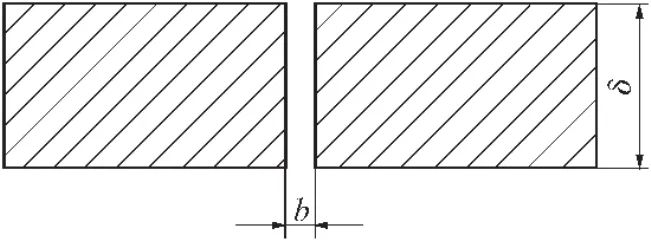

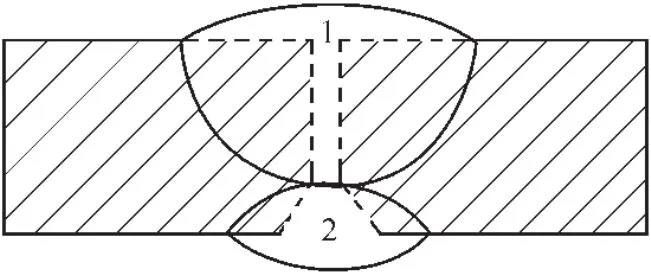

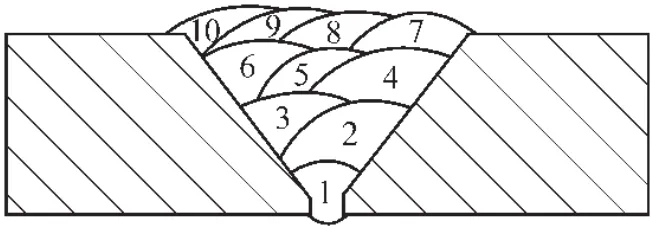

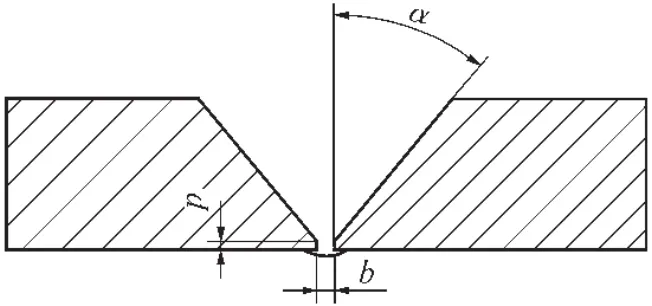

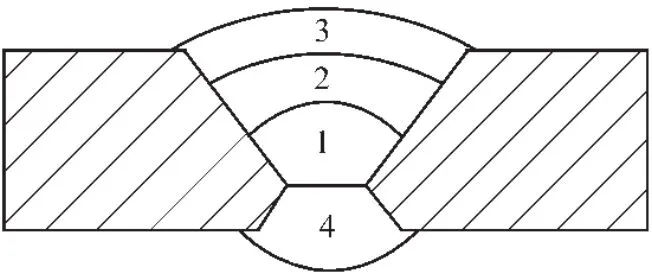

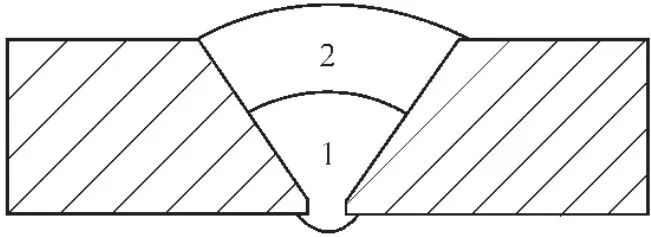

排汽管道母管規格為φ7 640×20mm,支管規格為 φ3 420×12mm,材質為 Q235B、Q345B。排汽管道筒體焊接方法為埋弧自動焊懸空雙面焊接成形。排汽管道筒體加固件焊接采用CO2氣體保護焊。焊縫坡口形式如圖5所示,焊道布置如圖6所示。

圖5 坡口形式

圖6 焊道布置

(1)預先在正面焊縫采用焊條電弧焊進行封底焊,然后焊接背面縱向、環向焊縫;焊接完畢后將正面縱向、環向焊縫用碳弧氣刨徹底清根;清根完成后將氧化鐵清理干凈,再焊接正面焊縫。

鋼板對接及筒體縱縫的焊接時應設有引弧板和熄弧板,采用與母材相同材料和厚度的鋼板制成。若母材有坡口,引弧板和熄弧板也應有坡口。

(2)焊完后除去藥皮、飛濺,并清理干凈焊縫表面,進行外觀檢查,應及時消除(若有氣孔,應用碳弧氣刨徹底清根并清理氧化鐵后補焊)焊縫表面缺陷。全部缺陷消除并檢查合格后做好自檢記錄。焊接檢驗:焊縫表面無表露缺陷,外觀檢查合格后進行局部射線檢驗。射線檢驗比例:所有“丁”字焊縫100%檢驗,其余焊縫抽檢5%。

3.6.2 排汽管道安裝焊接

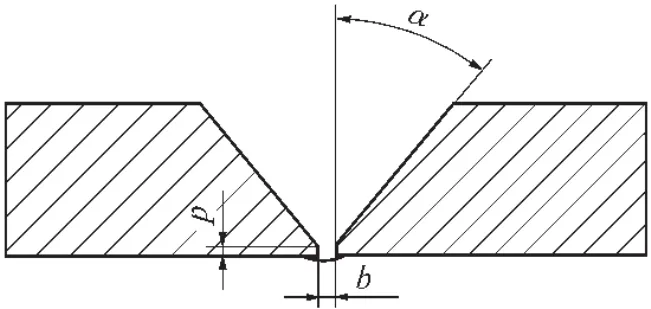

焊縫坡口形式如圖7所示,焊道布置如圖8所示。

圖7 管道安裝坡口形式

(1)排汽管道直徑大,管壁厚,對口組對難度大,安裝前應進行預組,對口間隙不符合技術文件要求應重新進行修磨。焊接時采用4名焊工分段、對稱焊接,底層焊縫從外側焊接,焊接結束后采用碳弧氣刨從背面進行清根,清根完畢進行內部焊道焊接。打底焊時,可采用小直徑焊條(φ2.5,φ3.2),使其深入坡口根部,打底焊道焊完1根焊條或中斷焊接需要接頭時,應將接頭處焊道打磨成緩坡形。焊道的單層厚度不得大于焊條直徑2mm以上。多層焊時應連續施焊,每一焊道焊接完成后及時清理焊渣和表面飛濺物,發現影響焊接質量的缺陷時應清除后再焊。多層多道焊時每層的倒數第二道焊縫需給最后一道焊縫留出足夠寬度,以免引起坡口未熔合。蓋面焊道焊接時仔細清理熔渣和飛濺,可采用直線運條法。焊接時嚴禁在施焊部位外的母材上起弧,各層道間焊接時,嚴禁焊接接頭重合,焊接接頭應錯開30~50mm。

(2)焊接檢驗:焊縫表面無表露缺陷,外觀檢查合格后進行局部射線檢驗。射線檢驗比例:所有“丁”字焊縫100%檢驗,其余焊縫抽檢5%[9]。

圖8 管道安裝焊道布置

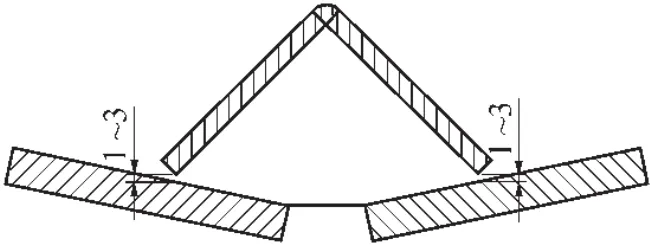

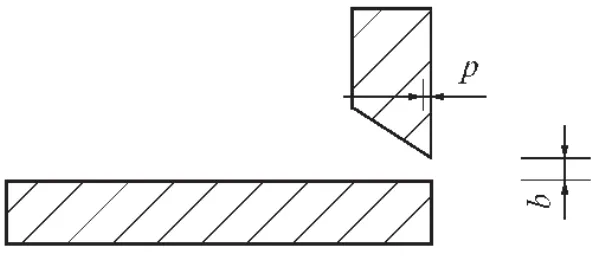

3.6.3 管束上部止水角鋼焊接

兩側順流管束上管板之間間隙采用∠100×10的止水角鋼密封件密封,管束上部止水角鋼用于連接A型架兩側散熱器,并保證其密封,采用焊條電弧焊焊接。焊縫坡口形式如圖9所示,焊道布置如圖10所示。

圖9 止水角鋼坡口形式

圖10 止水角鋼焊道布置

焊接前,打磨焊縫區域露出金屬光澤。打底焊道焊接采用2名焊工交替對稱焊接,分段焊接,每段400mm。焊接完畢進行檢查,檢查無缺陷后進行第二層的焊接,采用焊條電弧焊,分段、對稱焊接。止水角鋼的焊接施工在蒸汽分配管吊裝后無法進行檢測和嚴密性試驗,進行100%著色檢驗。焊接完成后進行100%外觀檢驗和100%PT檢驗。

3.6.4 蒸汽分配管焊接

蒸汽分配管為變徑管道,自AA~AH軸管徑分別為φ3 420~1 620mm,分段供貨。分配管安裝在管束上端,各分段找正后與管束管板焊接,然后各分段再相互焊接連接。兩側逆流管束上管板與A型架頂梁之間間隙采用10mm厚鋼板密封。蒸汽分配管對口用裙板采用10mm鋼板密封。全部采用焊條電弧焊。焊縫坡口形式如圖11所示,焊道布置如圖12所示。

圖11 蒸汽分配管坡口形式

圖12 蒸汽分配管焊道布置

(1)蒸汽分配管底層焊縫采用電焊擊穿焊法,表層焊縫采用焊條電弧焊,背面采用角向磨光機或碳弧氣刨清根。外部焊縫采用2名焊工對稱焊接,底層焊縫從外側焊接,焊接結束后采用碳弧氣刨從背面進行清根,清根完畢進行內部焊接。

(2)蒸汽分配管立板與管束管板焊縫為T型焊縫,焊接時采用焊條電弧焊打底焊縫,CO2氣體保護焊填充和蓋面,立板外側可用電焊或活性氣體保護焊。蒸汽分配管端板處內部作為全熔透焊接處理,焊縫本身通過電焊焊接兩層。

(3)焊接檢驗:焊縫表面無表露缺陷,外觀檢查合格后進行局部射線檢驗。射線檢驗比例:整條焊縫的20%,優先選擇T形接頭部位。其他角焊縫進行20%PT檢驗。

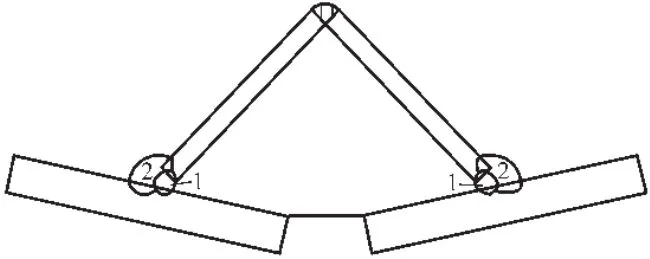

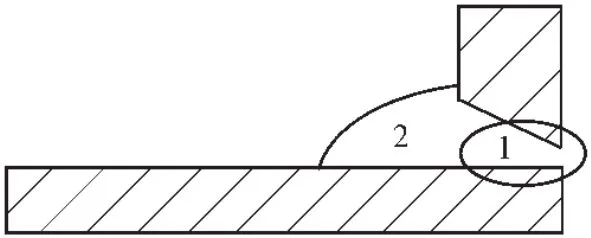

3.6.5 管束下聯箱焊接

管束下集箱規格為φ508×8,采用手工鎢極氬弧焊打底、焊條電弧焊蓋面的焊接工藝。焊縫坡口形式如圖13所示,焊道布置如圖14所示。

圖13 管束下集箱坡口形式

圖14 管束下集箱焊道布置

打底層焊接厚度不小于3mm,打底過程中注意焊縫是否熔透,保證無未熔合、未焊透等缺陷。蓋面層焊接時保證與母材熔合良好,無表面缺陷。焊后經100%外觀檢查合格,進行20%PT檢驗。

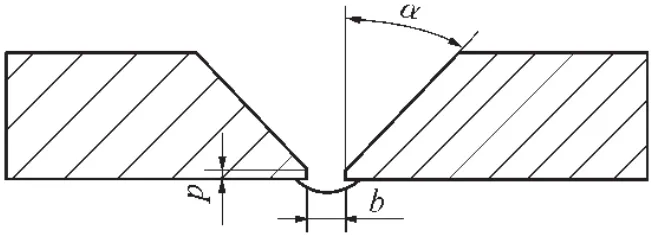

3.6.6 凝結水管道,抽真空管道焊接

抽真空管道、凝結水管道,管徑φ48~820mm,厚度5~8mm,可采用全氬弧焊和氬弧焊打底、焊條電弧焊蓋面的焊接方法。焊縫坡口形式如圖15所示,焊道布置如圖16所示。

圖15 凝結水管道坡口形式

圖16 凝結水管道焊道布置

打底焊道焊接時,應以根部坡口間隙為中心,不管采用何種運條方式,都應在坡口兩側稍作停留,以保證坡口兩側及根部熔合良好,避免焊道中間凸出、兩側形成夾溝。蓋面焊時應注意與打底層及坡口兩側母材熔合良好。焊后經100%外觀檢查合格,并進行5%RT檢驗。

4 結論

(1)空冷凝汽器焊縫經過嚴格的焊接工藝控制,焊縫觀感質量100%合格,管道焊口一次合格率達到98.3%。

(2)空冷凝汽器嚴密性試驗指標達到238 Pa/24 h,遠高于技術要求合格指標1 200 Pa/24 h,保證了空冷凝汽器嚴密性試驗指標。

(3)1000MW火電機組空冷凝汽器焊接施工工作量大,系統范圍廣,焊接過程中大量采用鎢極氬弧焊和CO2氣體保護焊等焊接方法,可有效保證系統的潔凈度。

(4)空冷凝汽器管束上部止水角鋼和管束端板等焊縫屬于隱蔽焊縫,焊接完成后進行100%外觀檢查,并進行100%著色檢驗以保證空冷凝汽器嚴密性試驗指標。

參考文獻:

[1]陳志華.直接空冷凝汽器的設計與施工[J].電力建設,2007,28(1):51-54.

[2]朱軍,王運澤.1 000 MW超超臨界直接空冷機組可行性與經濟性探討[J].發電技術,2007,40(7):8-11.

[3]DL/T869-2012火力發電廠焊接技術規程[S].北京:中國電力出版社,2012.

[4]中國電力建設企業協會.電力建設施工質量驗收及評價規程:管道及系統[S].北京:中國電力建設企業協會,2010.

[5]中國電力建設企業協會.電力建設施工質量驗收及評價規程:焊接[S].北京:中國電力建設企業協會,2010.

[6]趙維忠.空冷島焊接質量控制[C].全國第四屆空冷專業技術交流研討會論文集,銀川,2011:417-429.

[7]吳敢生.埋弧自動焊[M].沈陽:遼寧科學技術出版社,2007.

[8]殷樹言.氣體保護焊工藝基礎[M].北京:機械工業出版社,2007.

[9]張佩良,張信林.電力焊接技術管理[M].北京:中國電力出版社,2006.