邊際油氣田新型立管系統的焊接與安裝

郭 慶,孫志廣,宋青武

(海洋石油工程股份有限公司,天津300461)

0 前言

海上油氣田開采成本高、開發難度大,邊際油氣田的開發問題尤為突出[1-2]。位于我國東海海域的邊際油氣田具有埋藏深、地質成因復雜等特點,如何突破常規開發模式,降低綜合開發成本,提高單井產能,延長穩產年限是其經濟、有效開發的關鍵所在[3]。東海某邊際油氣田突破常規的勘探開發模式,采用已經就位的某自升式鉆井船為測試裝置,依托已建平臺完成油氣回收,在國內首次研發并成功實施了適用于邊際油氣田開發的百米水深級新型立管系統。

作為海面與海底連接通道的立管系統是油氣田開發工程建設中的重要組成部分,同時也是薄弱易損的構件之一,其在油氣開發生產成本中占的比例也越來越大[4-7]。該新型立管系統主要有如下特點:

(1)由依托于自升式鉆井船樁腿的豎向鋼性立管和靜態軟管膨脹彎構成,可以很好地滿足自升式鉆井船不定期撤離、平臺位移大的設計要求,同時對自升式平臺改造影響小,安裝成本低。

(2)鋼性立管通過專用立管管卡與自升式鉆井船連接,底部設計成順應樁靴型式,在解脫鋼性立管與軟管膨脹彎后,整根鋼性立管可以隨樁腿同步升降,滿足自升式鉆井平臺的不定期撤離需求。

(3)立管管卡充分考慮自升式鉆井船樁腿主結構為垂直型桁架結構的特點,設計成統一的標準型結構。管卡整體尺寸較小,滿足狹窄范圍內安裝要求。

(4)鋼性立管主體位于自升式鉆井船樁腿主結構內,后安裝立管時對鉆井平臺的改動量少。同時,后安裝立管的主要工作可在水面以上完成,避免了潛水作業,進而節省大量的海上施工成本。

1 新型立管系統安裝作業特點

在以往工程項目中,立管的安裝大都在導管架陸地預制時進行,或者在導管架海上安裝后、組塊安裝前進行安裝[8]。東海某油氣田采用的新型立管系統的安裝是利用自升式鉆井船樁腿現有下放潛水泵的滑道,將接長后的立管沿滑道逐段焊接下放至水下,最后通過懸掛支撐裝置及管卡實現縱向及橫向限位固定。隨著深海石油天然氣的開發,立管長度逐漸增加[9],而示例油氣田采用的新型立管總長132.3 m,在工程實施和設計上國內外尚無經驗可循。其在海上焊接及安裝作業中的難點有:

(1)現場施工作業空間狹小。

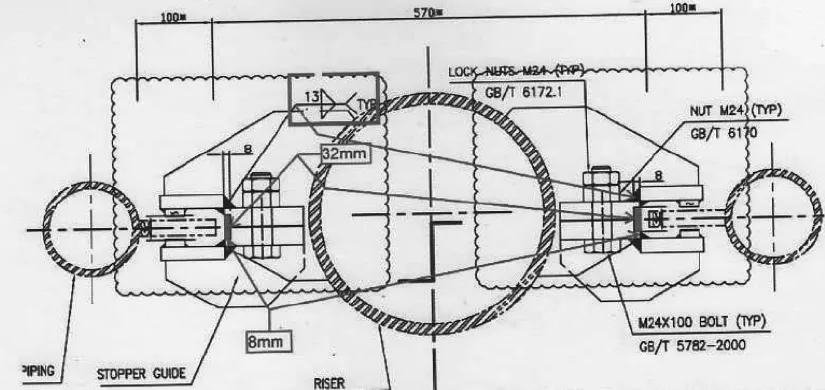

自升式鉆井船下放立管的滑軌間距570mm,立管直徑323.9mm,立管與滑道的滑軌間隙僅120mm。立管組對、焊接、無損檢驗、防腐、安裝活動管卡等作業均在此空間內進行,操作難度非常大。

(2)立管底部彎頭組對、焊接困難。

立管底部有2個彎頭和1個法蘭需要進行組對、焊接作業,尺寸約3 m×3 m。因立管下放滑道內部空間無法通過該部件,立管底部彎頭需下放至主甲板反面進行組對焊接。現場施工作業中從主甲板至船底搭設腳手架和組對焊接作業平臺,預制4個臨時管卡和斜撐抱在樁腿上,利用倒鏈和臨時斜撐緩慢調整進行組對、焊接作業。

(3)立管預制精度要求高。

為保證立管能夠順利下放,立管管卡需保證在同一直線上,預制誤差應小于3mm。施工現場對每一道工序均嚴格把關,全部工序必須由現場技術工程師、質量控制工程師及施工領隊共同見證與測量確認,方可進行下一步工作,以最大程度減少誤差。

(4)立管吊裝和下放風險大。

立管接長管段最長達到25 m,需在甲板扶正并吊裝至下放滑道內,甲板人員通過倒鏈扶正,并利用吊帶和倒鏈臨時支撐后進行組對焊接下放。在此作業中,若出現任何一方沒有同步,均可能對立管或立管下放滑軌造成損傷。

2 新型立管海上安裝作業關鍵技術

立管海上安裝作業考慮因素眾多,例如立管的尺寸和質量、安裝船的費用,安裝海域的環境條件以及安裝周期等[10]。示例油氣田立管海上安裝作業天氣條件為風力小于15節、浪高小于1.5 m、海底流速低于1 m/s及海底可見度大于0.5 m。

2.1 立管海上安裝作業方案

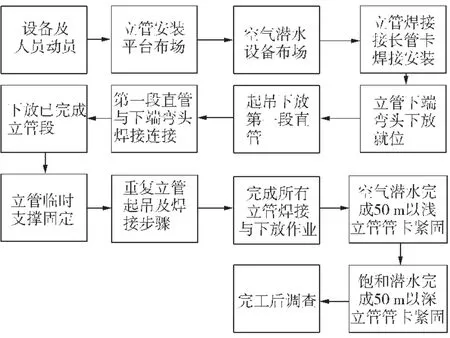

立管海上安裝作業使用主作業船舶攜帶飽和潛水以及結合平臺空氣潛水完成,其主要作業方案如圖1所示。

圖1 立管安裝作業方案示意

2.2 立管焊接安裝

2.2.1 最下端立管焊接安裝

最下端立管是由3段直管體、2個彎頭組成的空間型彎頭立管,受船體施工作業空間影響,無法通過滑軌直接下放整個空間型彎頭。將空間型彎頭改造成兩段L形立管(一段水平L狀立管,一段豎直L狀立管),并將其和底部法蘭一起下放至船底焊接平臺進行焊接連接。安裝方案如下:

(1)標記L形立管彎頭焊接截面,確認彎頭朝向,保證焊接作業后立管彎頭朝向正確。

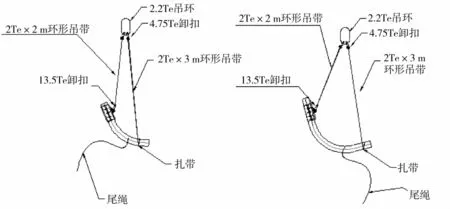

(2)配置鎖具,設置尾繩,如圖2所示。

(3)順序起吊L形彎管,沿樁腿及船體之間的空間下放。

(4)立管彎頭下放過程中,沿主甲板向下搭設的懸梯或腳手架,牽引尾繩,協助立管彎頭下放至船底焊接平臺。同理下放另一段彎管及法蘭頭至船底焊接平臺。

(5)利用導鏈、吊帶將兩段L形立管彎頭及法蘭頭進行組對及位置固定。

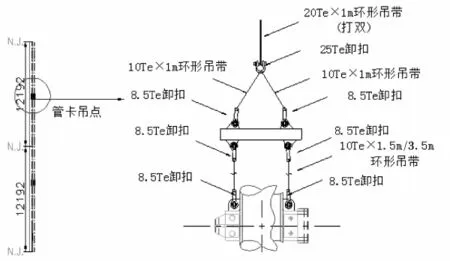

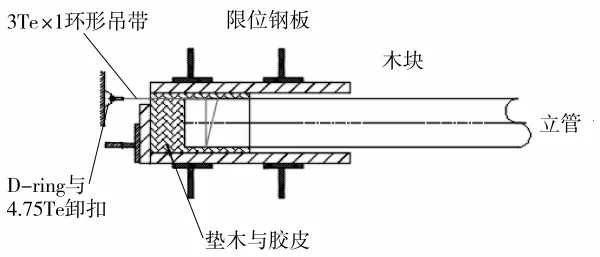

(6)第一段立管直管段進行索具布置及尾繩設置,索具布置如圖3所示。

(7)吊機起吊立管,甲板人員協助扶正立管,在立管上設置尾繩,并且將尾繩通過D-ring,牽拉尾繩調整立管姿態,同時在立管下端的甲板上鋪墊一層20mm厚膠皮作為立管下端防撞措施。

圖2 立管彎頭吊裝

圖3 立管直管段吊裝

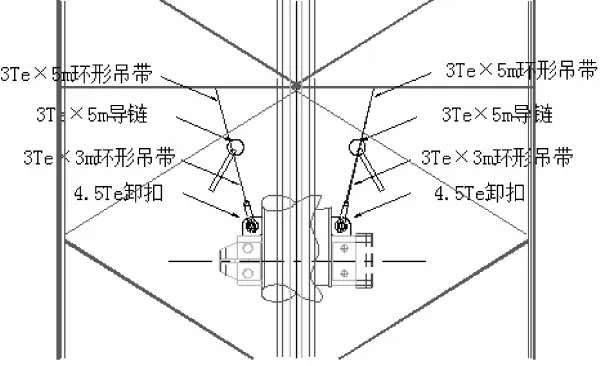

圖4 導鏈與吊帶布置

圖5 止擋器示意

(8)吊機將立管轉移至滑軌位置。

(9)沿滑軌下放立管,直至立管最下端管卡位于走道上方約1.5 m高度位置。

(10)初步安裝另一半管卡,對立管進行橫向限位(立管上焊接管卡位于樁腿外側,因此需要在樁腿內側安裝管卡)。

(11)拆除尾繩,下放立管。

(12)立管最下端管卡下放至主甲板止擋器位置時,甲板人員協助對管卡吊點進行吊帶與導鏈連接,導鏈上端可通過合適長度的吊帶與樁腿拉筋連接,如圖4、圖5所示。

(13)吊機緩慢減小吊裝載荷,將立管質量轉移至吊帶與導鏈上。

(14)調節導鏈長度,繼續下放立管,直至立管下方端頭到達船底下方焊接平臺。

(15)通過調整導鏈長度,采用對管器組對立管直管段下方端頭與彎管段端頭。

(16)點焊,將直管段下方端頭固定于彎管段端頭。

(17)嚴格執行焊接程序進行立管直管端頭與彎管上端頭組對,實施第一道焊口焊接。

(18)調整兩段L形彎頭的對接端口,嚴格執行焊接程序進行第二道焊口焊接。

(19)調整法蘭端頭位置,與下方L形彎頭進行端口對接,嚴格執行焊接程序進行第三道焊口焊接。

(20)無損檢驗。

(21)防腐作業。

(22)吊機緩慢起吊,帶緊鋼絲繩,將立管直管段與彎頭質量轉移至吊機。

(23)拆除導鏈與吊帶。

(24)打開主甲板處止擋器合頁。

(25)吊機下放立管,將該段立管最上端管卡坐在止擋器上。

2.2.2 直管段立管焊接安裝

兩節海管于平臺水平焊接接長組成一段直管,直管段立管通過吊機轉移至滑軌位置進行下放。在主甲板止擋器位置進行上下兩段立管焊接,完成焊接、檢驗及防腐作業后,吊機起吊整段立管,合上止擋器,繼續下放立管。如此往復,完成直管段下放焊接安裝。

2.3 立管管卡緊固及后處理

各段立管下滑安裝過程中,為保證下滑順利,在走道處進行管卡抱緊時,僅將螺母與備母旋進螺栓桿,保持螺栓末端露出一個螺紋。因此整段立管的管卡需要在水下進行緊固。該項工作需要甲板人員安裝水面至主甲板范圍的管卡,空氣潛水實施50 m以淺的水深范圍內的管卡,飽和潛水安裝50 m以深的管卡。

3 安裝作業難題及解決方案

3.1 立管下放滑軌變形

清理完成立管下放滑軌上的海生物后,空氣潛水和甲板工作人員對下放滑軌間距進行勘察,發現立管下放滑軌存在局部變形,變形部位滑軌間距小于設計值570mm。立管下放作業存在很大風險。具體變形位置為:①主甲板以上至走到一層位置(約2.5 m)間距為 552~554mm;②水下 EL(-14 m)至EL(-17 m)位置間距為 553mm;③水下 EL(-19 m)位置左側滑軌焊縫部位錯位2~3mm。

解決方案:充分考慮施工現場工機具條件,對管卡翼板頂部進行修正,2個25mm板于近滑軌側做削薄處理,縱向8mm,橫向單個板挖孔16mm,橫向共計32mm,誤差要求單側縱向-3~0mm、單側橫向-0.3~0.3mm范圍內,如圖6所示,確保立管下放作業順利完成。

圖6 立管管卡修改示意

3.2 立管起吊扶正

為提高施工效率,兩節立管在甲板上焊接接長成一段立管,然后整根吊裝至滑軌進行安裝。接長后的管立管段最長約25m,在沒有翻管器的情況下,很難將接長管由水平狀態翻轉為豎直狀態下放。因此設置3種方案起吊扶正立管。

(1)方案1。在甲板立管末端設置立管限位槽,如圖7所示,木塊高度能夠覆蓋立管上端即可,在立管末端下方墊20mm厚木板與50mm厚膠皮,以防止立管扶正時損傷立管末端以及立管在吊裝過程中晃動。

(2)方案2。在立管末端安裝管卡,利用銷軸穿過吊裝卡的吊耳,并與兩側提前設置的底座吊耳進行配合,固定立管末端。起吊立管時,末端立管將繞銷軸旋轉,從而保護立管末端不受損傷,扶正后再由甲板人員解除銷軸及管卡,方案2如圖8所示。

(3)方案3。利用平臺上的2臺吊機配合,將接長立管由水平翻轉為豎直狀態,如圖9所示。

圖7 立管起吊扶正方案1示意

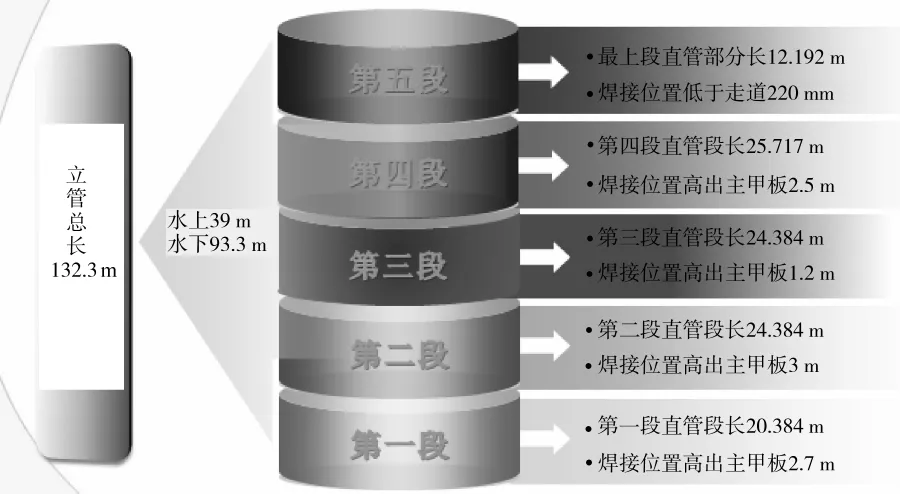

3.2 直管段立管焊接位置變化

在立管焊接下放作業過程中,焊前均需將管卡臨時固定在懸掛支撐裝置,再進行焊接接長,且每根接長管焊口位置相對于管卡支撐位置都不一樣,導致整根立管焊接接長的位置不斷變化,每一道焊口預制均需搭設腳手架,工作量巨大且不易操作。

圖8 立管起吊扶正方案2示意

圖9 立管起吊扶正方案3示意

解決方案:通過調整每段接長管的長度來調整焊口位置,最終在不增加焊口的情況下將所有接長管的位置調整至主甲板以上1.2~3 m。所有組對、焊接作業均可在同一個工作點完成,如圖10所示。

圖10 立管分段示意

4 結論

(1)成功運用新型百米水深級立管系統實現邊際油氣田勘探開發一體化,降低了勘探開發綜合成本,為后續東海海域邊際油氣田的短期快速開發工程方案提供新的思路。

(2)新型立管系統的設計和實施國內外尚無成功應用工程項目的經驗,其預制精度、吊裝和下放等作業難度非常大。示例油氣田新型立管系統的成功安裝與應用對后續類似項目具有重要的借鑒意義。

參考文獻:

[1]嚴世華.淺談海上邊際油氣田的開發[J].中國海洋平臺,2007,22(6):7-10.

[2]郭少儒,張曉丹,蔡華,等.東海低滲氣田高效開發面臨的挑戰及其對策[J].中國海上油氣,2013,25(2):46-48.

[3]蔣云鵬,吳瓊.東海邊際油氣田高效開發策略[J].海洋石油,2014,34(2):60-63.

[4]施興華,徐爍碩,杭岑,等.深水FPSO船體、系泊與立管的時域耦合分析[J].船海工程,2016,45(3):135-139.

[5]王懿,段夢蘭,李麗娜,等.深水立管安裝技術進展[J].石油礦產機械,2009,38(6):4-8.

[6]陳云水,王德宇.深水立管的若干結構力學研究進展[J].中國海洋平臺,2007,22(5):1-5.

[7]于衛紅,黃維平,曹靜,等.深水鋼懸鏈線立管安裝分析研究[J].海洋工程,2012,30(1):46-52.

[8]孫國民,李慶.深水立管海上安裝設計簡述[J].中國造船,2002,43(增):259-261.

[9]曹淑剛,黃維平,周陽,等.并列雙立管渦激振動特性的數值和實驗研究[J].船海工程,2015,44(2):130-135.

[10]康莊,康有為,梁文洲.深海鋼懸鏈線立管(SCR)安裝強度分析[J].船海工程,2012,41(1):92-95.