裝配式預制防撞護欄快速連接設計分析

廖滿軍 , 劉成鋼 , 黃恩福 , 趙 峻

(1.中國水利水電第八工程局有限公司,湖南 長沙 410000;2.貴州省綠筑科建住宅產業化發展有限公司,貴州 貴陽 550000)

0 前言

裝配式施工作為當前基礎設施建設的新型技術手段,其本身涵蓋了產業化、工業化、工廠化的內容,是促使傳統的建設方式向集約、節約、綠色、環保、科技等現代化建設方式轉變的有效途徑,是綠色建筑的新載體。特別是在傳統施工存在諸多不便的公路橋涵施工方面,裝配式施工尤其值得大力推廣。

混凝土防撞護欄是橋面的重要組成部分,其混凝土表面質量要求不亞于立柱要求[1]。由于防撞墻體表面為弧形且施工面臨高空工作面,使其施工難度和安全防護要求較之普通混凝土構件為更高[2]。采用裝配式預制防撞護欄具有以下優勢:①工廠化預制,有比較穩定的作業人員和配套的加工設備,受外界干擾因素小,加工精度和外觀質量明顯提高;②將大量高噪聲、高污染、高風險的“濕作業”搬到工廠中進行,減少建筑垃圾80%,更大大減少了現場澆搗施工對周邊噪音、粉塵等影響;③現澆需要3天的時間,預制1天即可完,更將大部分的工作轉移至工廠,大大減少作業人員現場高空作業風險;④預制防撞墻可將路燈管線、燈桿預埋件、欄桿預埋件,通信管線、電箱等埋設其中,提高質量和精度,縮短工期[3]。

裝配式預制防撞護欄施工的核心問題即預制構件的連接設計。連接設計的有效性及其工序的便利性,將直接影響施工結果和施工效率。本文基于當前普遍使用的兩種連接設計,提出了防撞護欄快速連接設計方案,并對其特點和效果進行分析和驗證。

2 工程概況

背景項目為貴陽市某環線公路為例,本次設計為市政一級道路橋梁混凝土防撞墻,根據《公路交通安全設施設計規范》第5.2.5條規定,防撞墻按最不利工況考慮為SA、SAm級(設計車速100、80;事故等級為二次重大事故或二次特大事故)。

根據《公路交通安全設施設計規范》第4.4.3條及5.1條規定,防撞墻碰撞荷載標準值為86kN/m,荷載分布長度5m,距離護欄頂面5cm。本次受力分析取單米計算,同時考慮活荷載分項系數為1.4,動力系數1.5。

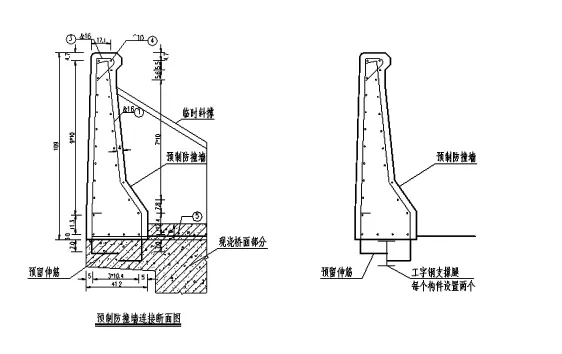

圖1 混凝土防撞護欄斷面及配筋圖

分段原則:當防撞墻為直線段時,根據設計圖紙在伸縮縫處斷開,預制防撞墻長度為4m或者5m一節,每節預制防撞墻質量約3.5T左右,具體根據設計斷面確定;當防撞墻為曲線段時,預制防撞墻分段長度為2m左右,具體根據彎曲半徑大小確定,利用微積分原理,調整每一節之間的角度,既便于生產施工,又要保證連接平緩過度、視覺美觀預制防撞墻縱向連接采用企口形式,如圖1所示,中間預留20mm縫隙,填充耐候膠或瀝青。

3 連接設計方案及其對比

3.1 兩種常用連接設計方案

預制混凝土防撞護欄方案一:預制防撞墻連接采用灌漿套筒及漿錨連接技術,在橋面混凝土澆筑時預留伸出鋼筋。待混凝土澆筑完成強度達到后,吊裝預制防撞墻,預留伸出鋼筋錨入套筒及預應力波紋管后灌漿密實[4]。如圖2所示。

圖2 方案一連接設計示意圖

圖3 方案二連接設計示意圖

圖4 快速連接設計示意圖

預制混凝土防撞護欄方案二:預留錨固鋼筋,同時設置型鋼支撐腿,在橋面混凝土未澆筑前將預制防撞墻吊裝到位,型鋼支撐腿支撐在模板或者可靠支撐上,同時臨時支撐固定[6]。如圖3所示。

3.2 快速連接設計方案

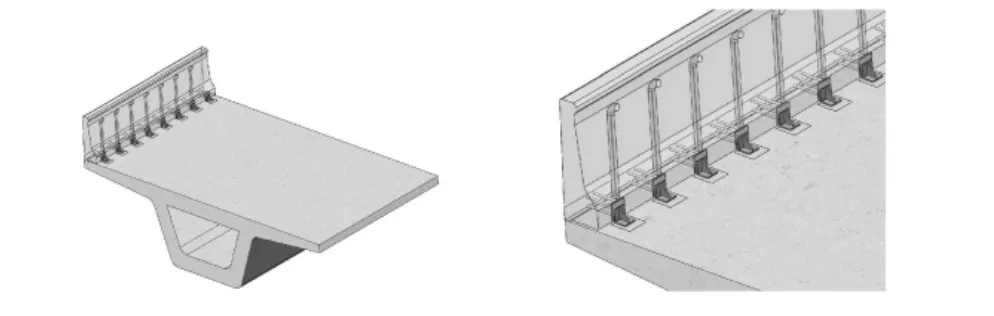

預制混凝土防撞護欄快速連接設計方案:預制防撞墻連接,采用預埋鋼板角鐵焊接及漿錨連接技術,在橋面預留鋼筋及埋件,在預制防撞墻中預埋金屬波紋管及埋件,迎車面通過L型鋼板焊接連接(L型鋼板覆蓋在鋪裝層內,不影響美觀),預制防撞墻中采用漿錨連接技術,同時臨時支撐固定。如圖4所示。

3.3 連接設計方案對比

通過從生產成本、施工方成本及安裝效率等三方面對上述三種方案進行對比。

方案對比分析表 表1

如表1所示:

方案一,由于安裝精度要求非常高,導致安裝效率低下;

方案二,施工方支模及安全費用增加,項目造價增加;

快速連接設計方案,生產成本雖高于方案二,但對施工方成本低于方案二,而且安裝效率與方案二無顯著差別。

故而,從施工工藝的高效及施工成本的降低的角度,快速連接設計方案具有明顯的優勢。

4 快速連接設計的力學分析

4.1 強度驗算

假設撞擊荷載全部由角鐵焊縫承擔(如圖5所示),φ25@500的鋼筋漿錨連接作為保險系數考慮,防撞墻取單米計算,荷載設計值q=1.4×1.5×86=180.6kN/m2,角鐵三面圍焊處剪力Fx=180.6kN;拉力Fy=180.6×1.1/0.2=939.3kN,根據《鋼結構設計規范》第7.1.3條設單個角鐵三面圍焊長度lw=300mm,he=10mm,單米預制防撞墻設三個角鐵,間距為500mm一個[5-9]。

可以得到:

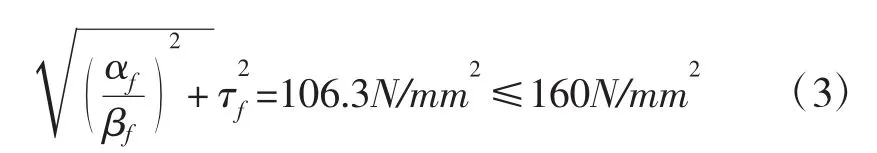

承受動力荷載βf取1.0,角焊縫強度設計值取160N/mm2,在綜合力作用下,αf與 τf共同作用處:

由公式(1)、(2)、(3)可知,快速連接設計的防撞護欄強度完全符合要求。

圖5 方案三三維示意圖

4.2 有限元分析

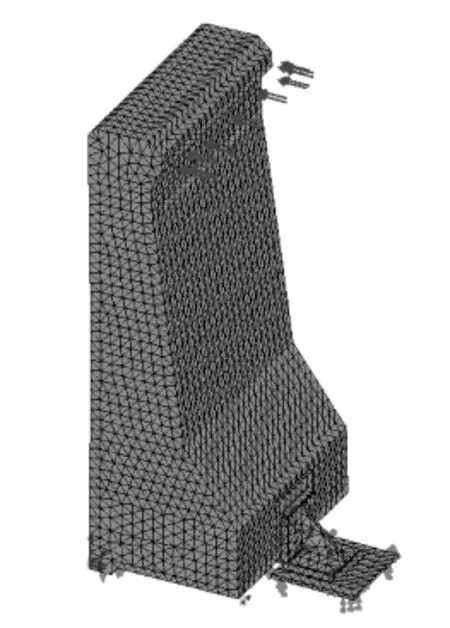

使用SolidWorks軟件進行焊縫連接的有限元分析。分析采用整體式模型,本構關系采用混凝土—鋼筋復合本構關系。模型中預制混凝土防撞護欄長度為0.5m,高1.1m,采用一個L型角鐵焊接連接。在防撞護欄底部支腿處設置豎向約束,在下部預埋鐵板設置豎向和水平方向約束。荷載為451500N/mm2,作用在距防撞護欄頂部50mm處。分析結果如圖6所示。

由圖6-c可知,應力極值為132kN/mm2,滿足最大應力要求。而在上述有限元分析中,于每0.5m內設置1個角鐵。故有限元分析結果顯示在單米內僅需設置2個角鐵焊接連接,即可滿足應力要求。

該結果與根據《鋼結構設計規范》強度驗算的差異,是由于《規范》方法中受到了安全系數的影響。而有限元分析結果更進一步證明了,單米內設置3個角鐵連接是完全可靠的。

另外,本節有限元分析,是在未對波紋管的灌漿連接進行考慮的情況下展開的。因而在實際工程中,快速連接設計方案將能夠接受更嚴峻的實踐考驗。

圖6-a 網格劃分圖

圖6-b 位移云圖

圖6-c 應力云圖

圖6-d 應變云圖

5 結論與建議

本文提出的防撞護欄快速連接設計方案,與常用連接設計相比具有施工成本低、施工效率高的特點。并能夠完全滿足防撞護欄的工程力學要求。對防撞護欄的設計和施工方面的研究具有一定的參考意義。

本設計的局限性在于是從施工的角度出發,如第3節所指出,該連接設計在降低施工成本的同時,致使生產成本有一定程度的增加(相對于方案二)。建議相關設計人員在裝配式防撞護欄設計中,能夠適度加強二維裝配(平面接觸裝配)思想的運用,而減少線形裝配(目前廣泛使用的套筒、漿錨裝配等方式)的依賴性。

[1]蔡建國,韓鐘,馮健,等.預制混凝土框架結構的研究[J].建筑技術:建筑節能,2009.

[2]張可欣.淺談預制全裝配式結構(NPC)施工技術[J].中國科技投資,2013.

[3]黃小坤.田春雨.預制裝配式混凝土結構研究[J].住宅產業,2010.

[4]裝配式混凝土結構技術規程[S].北京:中國建筑工業出版社,2014.

[5]鋼結構設計規范[S].北京:中國建筑工業出版社,2003.

[6]裝配式混凝土建筑技術標準[S].北京:中國建筑工業出版社,2016.

[7]公路鋼筋混凝土及預應力混凝土橋涵設計規范[S].北京:中國建筑工業出版社,2016.

[8]公路橋涵設計通用規范[S].北京:人民交通出版社,2004.

[9]公路交通安全設施設計規范[S].北京:人民交通出版社,2004.