加筋板穿透數值仿真中網格尺寸對失效應變的影響分析研究

谷家揚,凌 晨,鄧炳林,王 璞,周 佳

(1.江蘇科技大學 海洋裝備研究院,江蘇 鎮江212003;2.中國船舶及海洋工程設計研究院,上海 200011)

0 引 言

碰撞事故是海洋結構物在營運過程中常見的海損事故之一,破壞性較大的碰撞事故一旦發生,將有可能直接帶來經濟損失,甚至會給生命財產和生態環境帶來嚴重后果。因此,船舶與海洋結構物碰撞事故下的結構強度分析問題一直是國內外船舶結構力學界關注的熱點之一,同時對此也開展了大量的試驗研究工作[1-6]。

加筋板是組成海洋工程結構物的基本單元,發生碰撞事故時,加筋板的損傷變形是碰撞能量主要的吸收機制[7]。因此,研究加筋板結構在碰撞載荷作用下的動態響應問題對深入理解船舶碰撞的內部動力學問題和開展海洋工程結構物耐撞性結構設計都具有重要指導意義。隨著非線性有限元分析(Non Linear Finite Element Analysis,NLFEA)技術和計算機硬件系統的發展,在分析碰撞事故下結構的動態響應時,越來越多的學者采用有限元法進行碰撞機理研究[8-12],并從中得到了一些對碰撞事故分析方法、碰撞安全性評估及耐撞性結構設計等具有重要指導意義的結論。采用NLFEA技術,對于不同類型的碰撞問題,可以較為精確地描述船舶和被撞體兩者復雜的幾何形狀、材料本構、破壞損傷等信息,從而能夠得到更精確的結果,較傳統的經驗公式計算體現了較大的優勢。

在船舶與海洋結構物碰撞事故這種典型的高能碰撞中,涉撞區構件往往會因延展性超過極限值而發生斷裂失效現象。在運用NLFEA方法對高能碰撞過程模擬時,能否準確模擬材料的斷裂失效現象,對于碰撞計算結果的準確性具有非常重要的意義。目前主流軟件對碰撞過程的數值模擬,一般是通過定義材料模型的失效準則來表達結構的斷裂失效現象,該現象的直接體現便是失效單元不再具有承載力。因此,材料斷裂失效應變取值在有限元仿真軟件里是一個非常重要的參數,它直接控制鋼材斷裂失效的模擬,同時對結構體現出的力學性能的數值仿真也具有很大的影響。

工程上應用最廣泛的斷裂失效準則是最大等效塑性應變失效準則,大多數非線性有限元軟件也都采用此準則。該準則所確定的失效應變取值與有限元模型所采取的網格尺寸具有明顯的依賴關系,因此網格尺寸與失效應變取值的確定對仿真結果的可靠性與準確性具有重要意義。國內外研究人員針對失效應變與網格尺寸之間的關系也做了相應的研究工作[4-6,13-14],給出了網格尺寸與失效應變取值的關系曲線,研究表明:網格劃分得越精細,其失效應變取值就越大。然而,大部分現有網格尺寸與失效應變取值的關系曲線都是基于光板沖擊或桿件的拉伸試驗并與有限元仿真結果進行擬合來確定的。對于加筋板結構,碰撞仿真模擬時其失效應變取值是否可以直接從基于光板穿透試驗所確定的關系曲線中加以確定是一個值得討論的問題。

實際碰撞事故過程中,加筋板架直接承受撞擊體的面外碰撞載荷而產生穿透失效,因此在做碰撞事故下板架失效機理分析時一般可從板架的穿透試驗進行研究。本文首先對Alsos[2]所做的光板、加筋板準靜態穿透試驗進行簡要介紹,參照其試驗結果,采用非線性有限元仿真軟件LS-DYNA對光板及加筋板進行穿透仿真分析。通過改變不同網格尺寸下的失效應變取值來擬合試驗結果,進而探討光板與加筋板在碰撞仿真分析中網格尺寸與失效應變取值之間的關系,同時還對加筋板結構碰撞仿真模型是否考慮焊縫進行了討論,得到了對具有加筋板結構進行碰撞有限元仿真分析時確定失效應變取值的規律,這對于今后碰撞仿真分析具有一定指導意義。

1 Hagbart S.Alsos的光板與加筋板準靜態穿透試驗

1.1 試驗設置及試驗模型

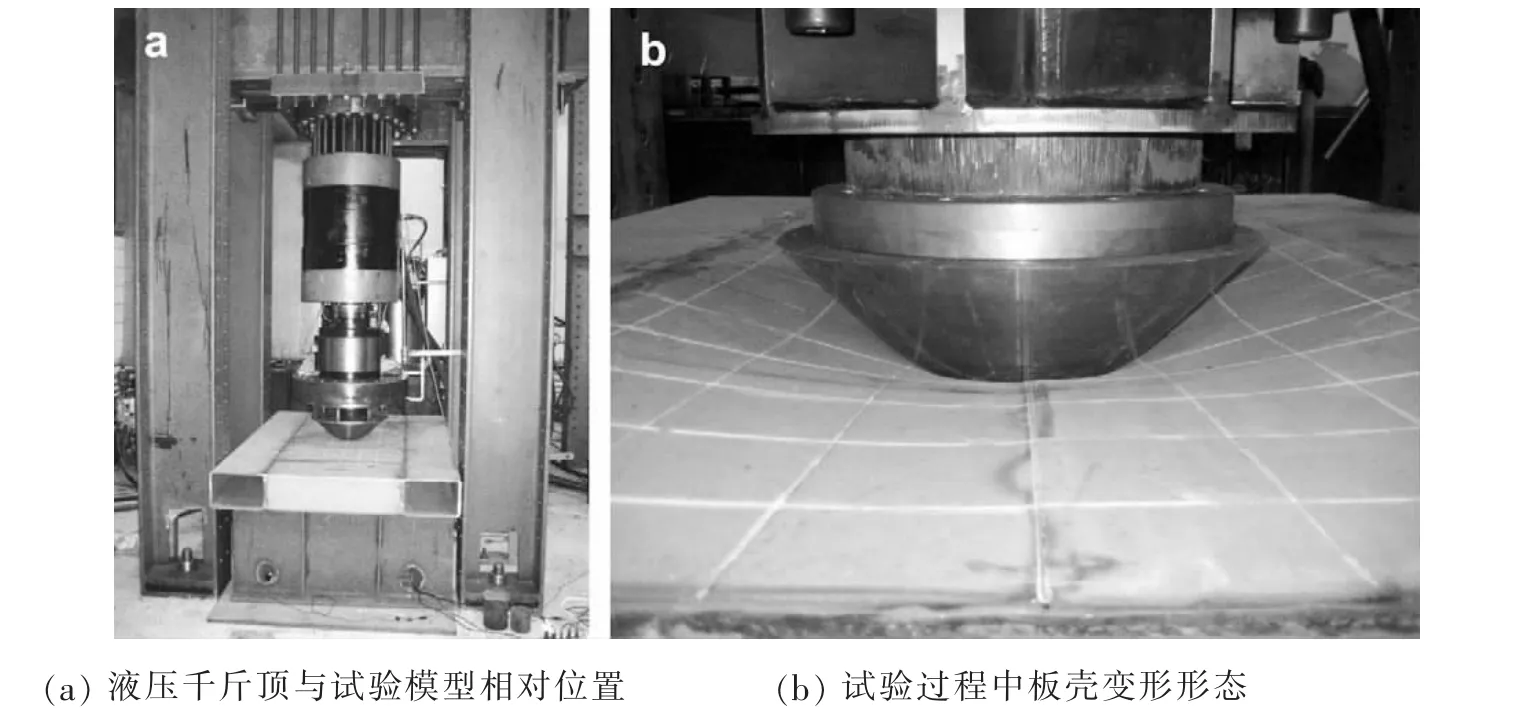

模型試驗設置如圖1所示,模型的沖擊破壞通過最大壓力達到250 t的液壓千斤頂以10 mm/min恒定速度準靜態加載來完成。撞頭頂點與試驗模型的中心重合,碰撞力和撞頭的位移通過液壓千斤頂上面的傳感器進行測量。為了準確評估試驗模型發生失效破壞的位置,對試驗模型板殼進行繪制網格線,試驗時對試驗模型兩橫向端部及底部進行約束。受液壓千斤頂位移量程(150 mm)的限制,試驗過程中首先將外載增加到135 mm左右,隨后將外載卸載,接著繼續緩慢加載,直到試驗模型發生失效破壞為止。

圖1 試驗設置[2]Fig.1 Experimental set-up[2]

1.2 試驗模型

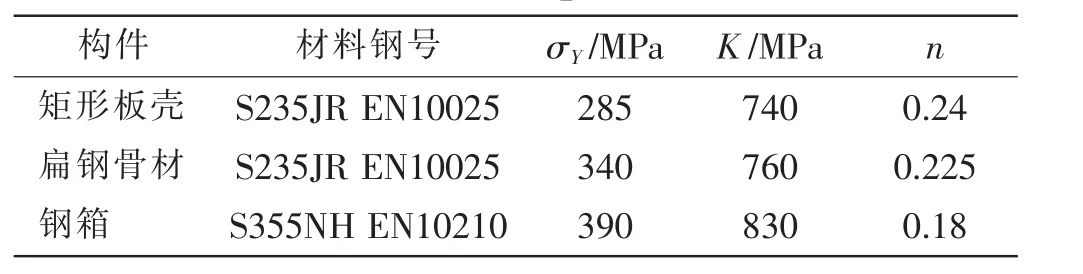

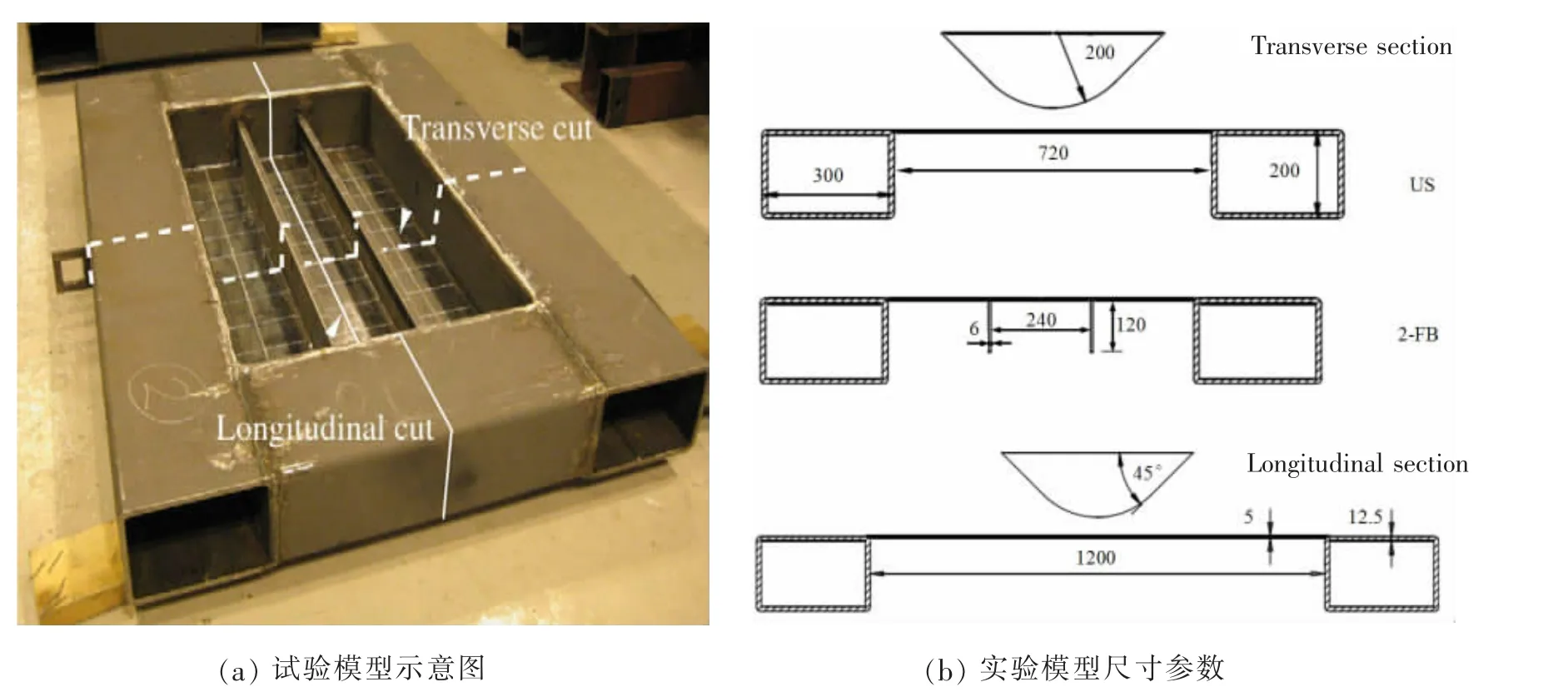

Alsos對一個光板模型及4種加筋板模型進行了系列準靜態穿透試驗,這里選取光板(US)模型與設置有兩道扁鋼骨材(2 Flat Bar)的加筋板(2FB)模型進行介紹,模型試件如圖2所示。矩形板殼的幾何尺寸為1 200 mm×720 mm,板厚為5 mm;兩加強筋均為扁鋼,間距為240 mm,截面尺寸均為120 mm×6 mm;矩形板殼四周與結構較強的鋼箱焊接在一起,鋼箱截面尺寸為300 mm×200 mm,厚度為12.5 mm。撞頭為一個帶有球頭剛度較大的實心錐形體,錐形體擴張角為90°,球頭半徑為200 mm,如圖2所示。加強筋通過焊接方式與矩形板殼連為一體,加強筋端部固定在鋼箱上,各構件的裝配均依照船廠的加工要求來完成,各構件材料參數如表1所示。

表1 各構件冪指數塑性材料參數[3]Tab.1 Power law material parameters for the various components[3]

圖2 光板(US)及加筋板(2FB)試驗模型[2]Fig.2 Test model of none stiffener of plate(US)and two flat bar in plate(2FB)[2]

2 光板與加筋板準靜態碰撞仿真模擬

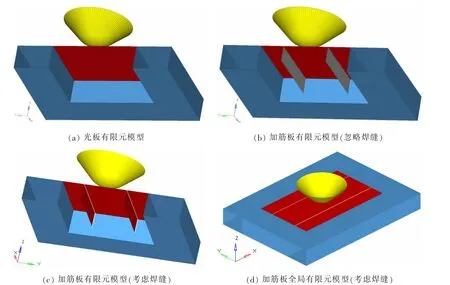

采用Hypermesh/LS-DYNA分別對光板和加筋板建立有限元模型,分別構建5、10、15、20、25、30及40 mm等7種網格尺寸模型進行系列碰撞仿真模擬,每一種網格尺寸模型均采用單元厚度方向定義5個積分點的Belytschko-Lin-Tsay殼單元,圖3所示為10 mm單元網格的有限元模型。各構件冪指數塑性材料參數按表1進行確定,對應LS-DYNA中MAT.18號材料。由于模擬的是準靜態穿透過程,不考慮材料應變率效應,因此為加快計算效率,數值仿真時取撞頭恒定加載速度為10 mm/s,即為試驗加載速度的60倍。撞頭假定為剛體,撞頭頂點位于矩形平板中心以上5 mm高度處,撞頭與矩形平板之間的摩擦系數取為0.3,對光板及加筋板定義結構失效時采用最大等效塑性應變失效準則。

圖3 光板(US)及加筋板(2FB)有限元模型Fig.3 The finite element model of US and 2FB

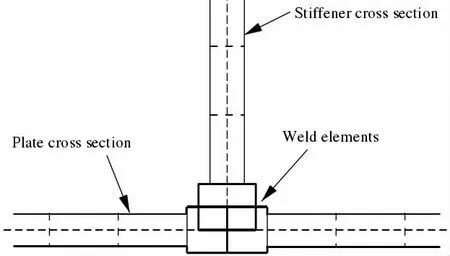

對于加筋板,由于扁鋼骨材與矩形板殼焊縫的存在會造成板殼與扁鋼骨材交匯處局部厚度的變化,從而造成板殼斷裂模式的改變[15]。當采用小網格尺寸建模時,有必要考慮焊縫的存在,可將焊縫以增大局部板殼和加強筋厚度的形式進行等效處理,具體而言,是在殼板焊接處各邊寬約為3.5 mm區域增厚2 mm,加強筋焊接處高約為5 mm區域增厚4 mm[3],如圖4所示。然而采用較大網格建模時,焊縫屬于小特征結構,是否有必要考慮焊縫的存在還需要探討。

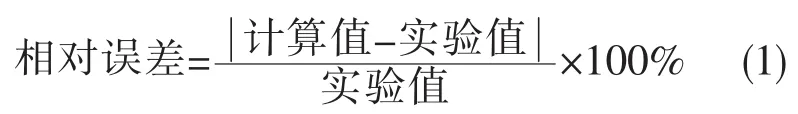

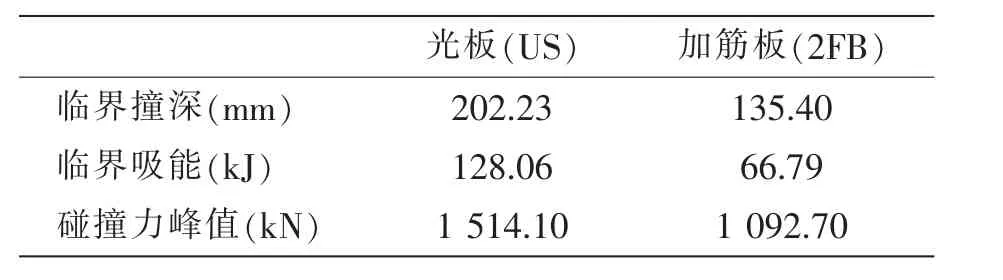

在各組碰撞仿真分析中,以試驗結果為參考,對于確定的網格尺寸模型,通過搜索不同的失效應變值,得到不同的碰撞力-撞深曲線,使試驗與數值仿真的碰撞力-撞深曲線基本一致,同時定義數值仿真計算得到的板殼斷裂失效時臨界撞深、臨界吸能及碰撞力峰值與相應試驗值的相對誤差均在10%以下為最終搜索的失效應變值,相對誤差定義如下:

圖4 有限元模型中骨材與板殼交匯點“焊縫單元”截面圖[3]Fig.4 Cross section illustration of‘weld element’ in the stiffener-plate junction in FEM[3]

板殼斷裂失效時碰撞力峰值、臨界撞深及臨界吸能的試驗結果如表2所示。

表2 光板與加筋板板殼斷裂失效時的試驗結果[2]Tab.2 Test results of plate and stiffened plate at the onset of fracture[2]

3 光板與加筋板碰撞仿真結果分析

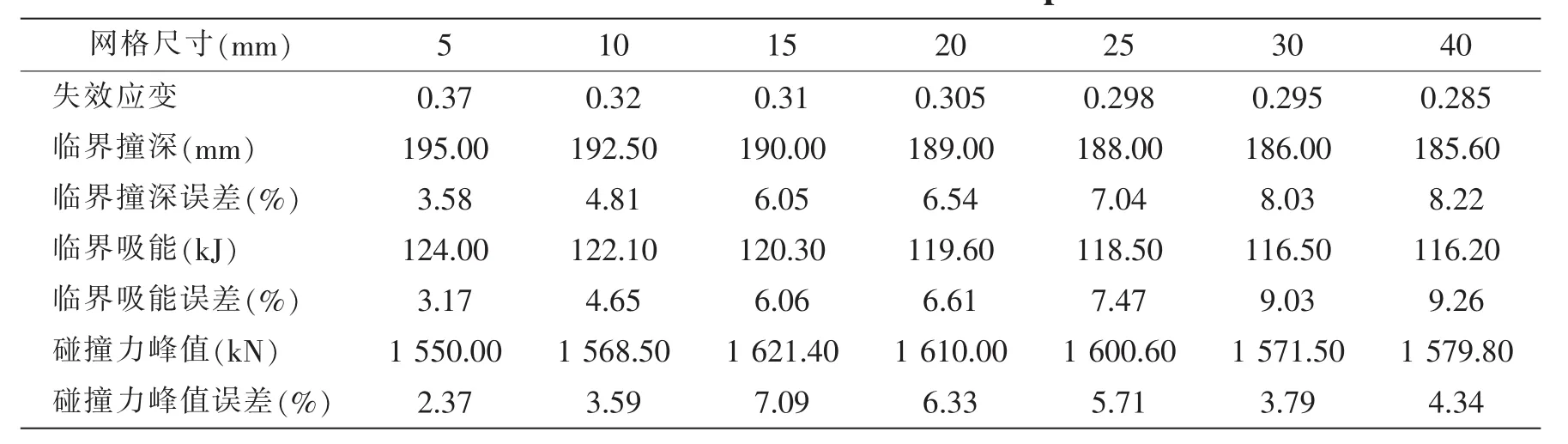

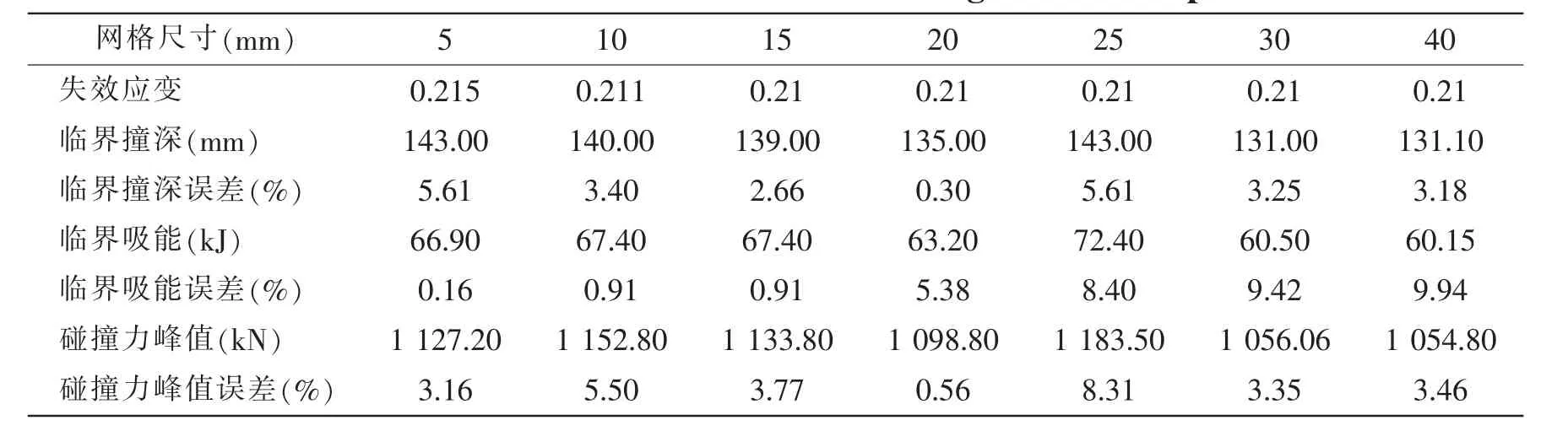

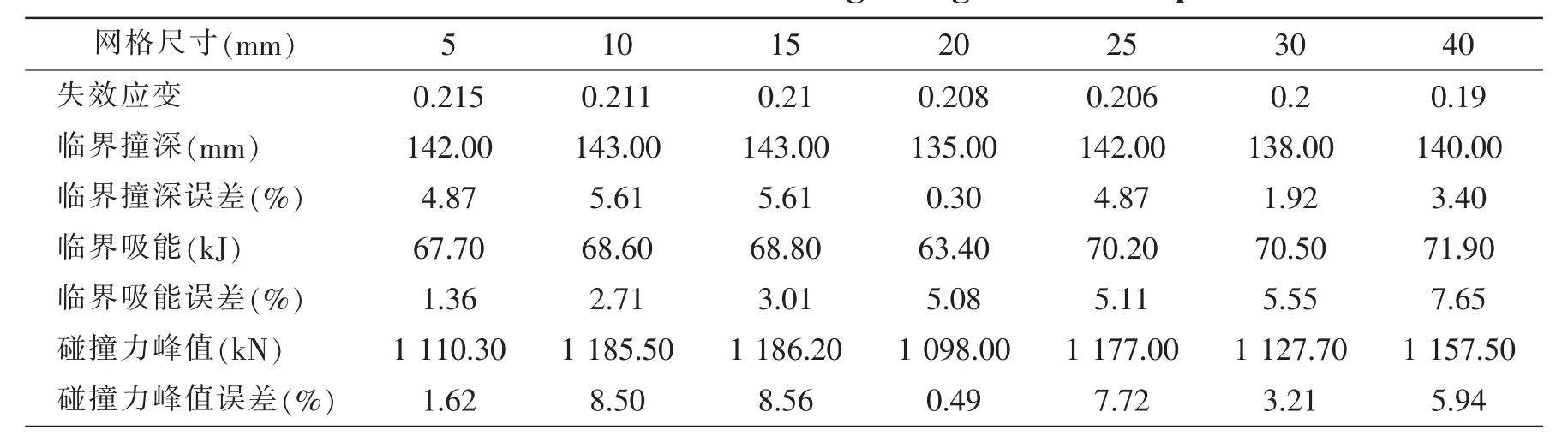

表3-5給出了光板(US)、考慮焊縫加筋板(2FB)及忽略焊縫加筋板(2FB-NW)最終確定的失效應變值,由表中可知各參數相對誤差均在10%以下,滿足數值仿真與試驗結果容許相對誤差的精度要求。

表3 光板(US)板殼斷裂失效時數值仿真結果Tab.3 Numerical simulation results of US at the point of fracture

表4 考慮焊縫加筋板(2FB)板殼斷裂失效時數值仿真與試驗結果誤差對比Tab.4 Numerical simulation results of 2FB considering weld at the point of fracture

表5 忽略加筋板(2FB-NW)板殼斷裂失效時數值仿真與試驗結果誤差對比Tab.5 Numerical simulation results of 2FB ignoring weld at the point of fracture

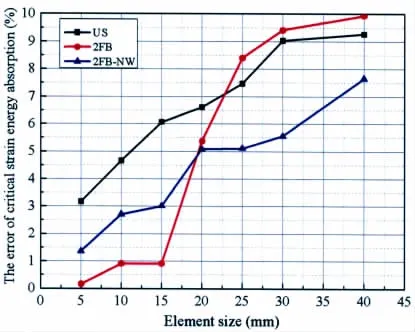

從能量的角度來看,碰撞就是能量轉換的過程,結構的塑性應變吸能在一定程度上可以表征結構的耐撞性能,而結構的吸能大小可以根據碰撞力-撞深曲線進行積分求得。因此,衡量數值仿真結果與試驗結果的誤差值,主要取決于臨界吸能計算結果的準確程度,圖5為根據表3-5中繪制的網格尺寸與臨界吸能相對誤差的關系曲線。

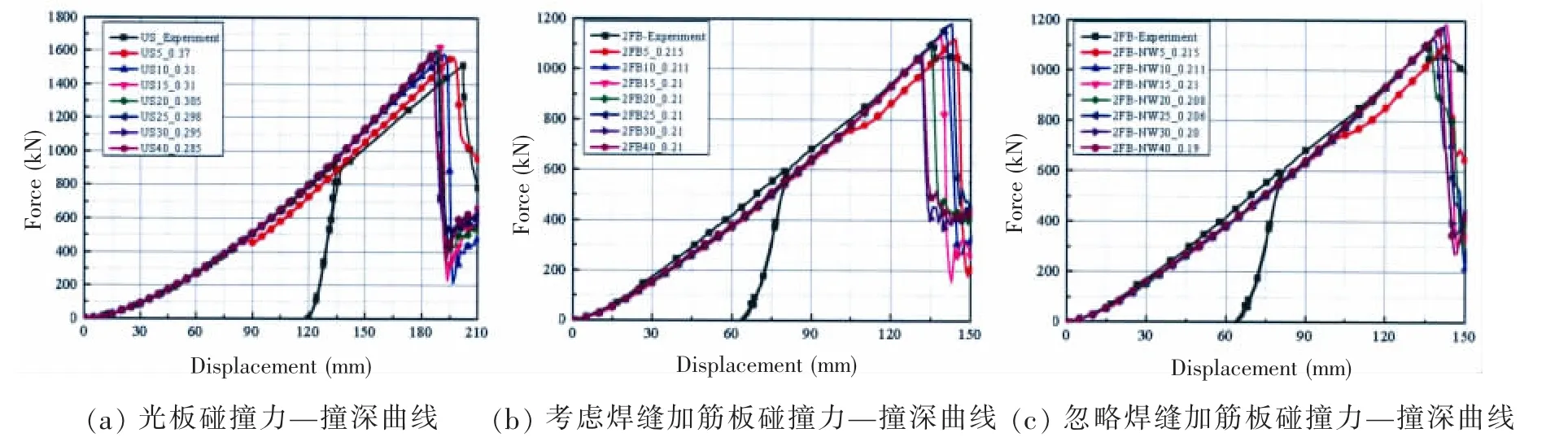

圖 6給出了光板(US)、考慮焊縫加筋板(2FB)及忽略焊縫加筋板(2FB-NW)不同網格尺寸對應的碰撞仿真得到的碰撞力-撞深曲線,圖中也給出了相應的試驗曲線。從圖6可以看出試驗與數值仿真在碰撞力從0增大到峰值區間的碰撞力-撞深曲線基本一致,說明本文所采用的數值仿真方法及最終搜索確定的失效應變值可以很好地仿真再現準靜態碰撞沖擊動力學過程,結合表3-5可知,該仿真過程具有較高的精度。

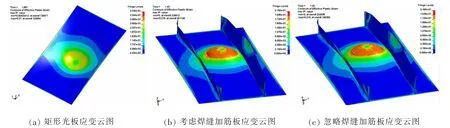

圖 7給出了光板(US)、考慮焊縫加筋板(2FB)及忽略焊縫加筋板(2FB-NW)網格尺寸均為5 mm的應變云圖。從圖7可以看出,對于相同的撞頭及撞擊速度,光板的耐撞性能明顯優于加筋板。具體而言,光板發生失效時,臨界撞深達到195 mm,臨界吸能達到124 kJ,而加筋板撞深僅在142 mm或143 mm就發生斷裂失效,失效位置出現在扁鋼附近,此時臨界吸能僅為67 kJ左右。

圖5 網格尺寸與臨界吸能相對誤差的關系Fig.5 The relationship between the mesh size and the relative error of fracture energy

圖6 碰撞力—撞深曲線Fig.6 Force-indentation curve

圖7 三種有限元模型的應變云圖Fig.7 Strain distribution for three different finite element models

由圖7中光板與加筋板應變云圖,還可以發現,光板在發生斷裂失效時,較大應變云圖覆蓋區域相對較大,說明光板的塑性變形發展得更充分,即產生了更多塑性吸能從而吸收了更多的沖擊能量。而對于加筋板,雖然扁鋼的存在增大了整體板架的剛度,但卻限制了矩形板殼產生塑性變形的范圍,使板殼發生的塑性變形更加集中從而降低了板殼塑性吸能的能力,因此造成加筋板提前發生斷裂失效。

對比圖7(b)和(c)的應變云圖可知,兩者的應變云圖基本一致,首次發生斷裂失效的位置均發生在扁鋼附近,扁鋼的損傷變形模式均以膜拉伸、翹曲、扭轉及折邊為主。結合表4和表5可知,兩者體現出的抗撞性能有所差異,考慮焊縫的臨界撞深為143 mm,忽略焊縫的臨界撞深為142 mm,由圖5對比兩者臨界吸能的相對誤差,可以發現考慮焊縫的計算結果更接近試驗結果。

4 光板及加筋板有限元模型網格尺寸與失效應變關系

圖8 有限元模型網格尺寸與失效應變取值關系曲線Fig.8 The relationship curve of element size and equivalent plastic failure strain

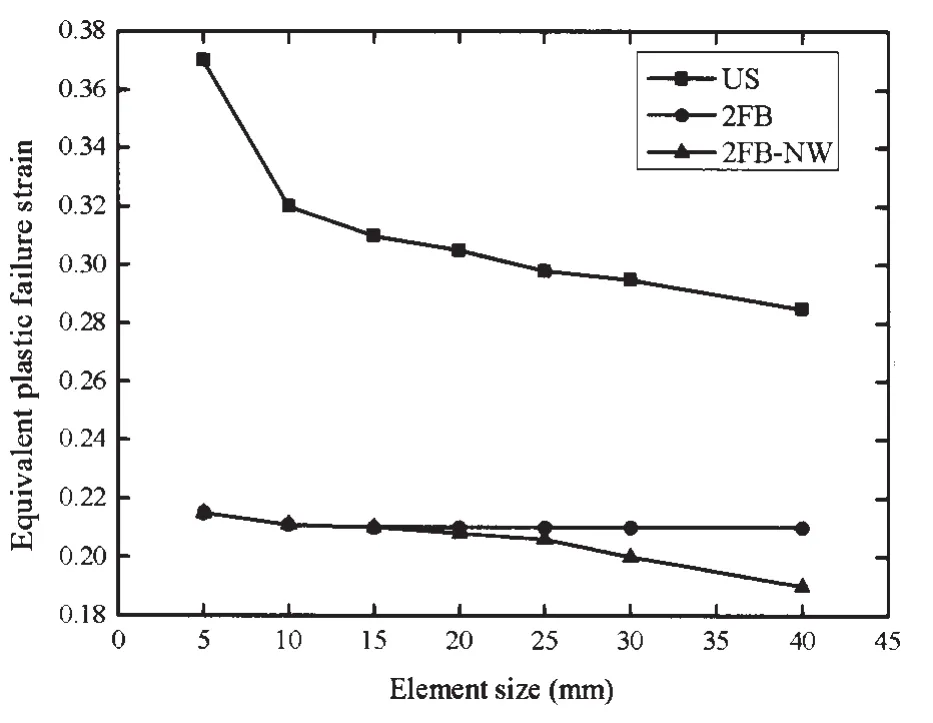

由碰撞仿真分析與實驗結果對比,最終搜索得到滿足精度要求的失效應變值。圖8給出了光板(US)、考慮焊縫加筋板(2FB)及忽略焊縫加筋板(2FB-NW)不同網格尺寸對應的等效失效應變取值關系曲線。

從圖8可以看出,對于同一種有限元模型,失效應變取值基本上都是隨著網格尺寸的增大而減小,換言之,網格尺寸越精細,失效應變值就越大,結合圖5可知,三種有限元模型所計算的臨界吸能相對誤差均隨著網格尺寸的增大而增大,說明網格越精細,碰撞仿真所捕捉的應變能也越接近真實值;而相同網格尺寸下,加筋板的失效應變值要小于光板,且對比明顯。這說明對于那些基于光板沖擊或桿件的拉伸試驗并與有限元仿真結果進行擬合確定的網格尺寸與失效應變取值關系曲線并不適用于加筋板結構,需要區別對待。同時也說明,對含有大量加筋板結構這類大型海洋工程結構物做非線性沖擊動態數值仿真確定其材料失效應變取值時,應優先參考通過加筋板碰撞試驗得到的網格尺寸與失效應變取值的關系曲線。

對比考慮焊縫加筋板與忽略焊縫加筋板模型的網格尺寸與失效應變取值關系曲線可以發現,考慮焊縫加筋板模型在網格尺寸大于15 mm以上時,失效應變取值恒定在0.21,表明焊縫存在較大網格的有限元模型是會影響板殼整體失效機制的,而忽略焊縫加筋板模型的關系曲線,則呈現隨網格尺寸增大,失效應變取值遞減的規律。

結合圖5兩者網格尺寸與臨界吸能相對誤差的關系曲線可知,網格尺寸小于20 mm以下時,考慮焊縫的有限元模型所計算的臨界吸能相對忽略焊縫存在的模型要準確,然而當網格尺寸大于20 mm時即板殼厚度的5倍以上(網格尺寸約為最小焊縫單元的6倍以上),考慮焊縫有限元模型所計算臨界吸能的相對誤差反而較大,說明在決定是否需要將焊縫予以在有限元模型中體現,要結合網格尺寸與焊縫覆蓋區域進行對比來決定。此外,對于較大網格模型,焊縫相對于平均網格尺寸屬于小特征結構,若仍考慮這類小特征結構,則需要花費較大的建模及計算成本,且計算準確度并沒有提高,因此對于采用較大網格的分析模型并沒有必要以等效單元形式來考慮焊縫。

5 結 論

本文基于Alsos所做的光板、加筋板準靜態穿透試驗結果,應用LS-DYNA軟件對光板、考慮焊縫的加筋板及忽略焊縫的加筋板分別進行7種網格尺寸有限元建模并進行準靜態碰撞仿真分析,通過對比分析得出以下結論:

(1)相同結構模型,網格尺寸越精細,等效失效應變取值就越大,碰撞仿真所捕捉的應變能也越接近試驗觀測值,但相應的建模及計算成本也會增加。

(2)相同網格尺寸的模型及相同的碰撞參數,加筋板與光板的失效應變取值存在明顯的差異。因此,對含有大量加筋板結構的海洋工程結構物做非線性沖擊動態數值仿真確定其材料失效應變取值時,應優先參考根據加筋板碰撞試驗得到的網格尺寸與失效應變取值的關系曲線。

(3)以臨界撞深及臨界吸能的角度來看,相同碰撞參數下加筋板的耐撞性能相比光板的要差。這是因為:對于加筋板,由于扁鋼的存在使板殼發生的塑性變形更加集中而降低了板殼塑性吸能的能力,因此造成加筋板提前發生斷裂失效;而光板在發生斷裂失效之前,可充分發揮光板的塑性變形能力,從而提高了自身的耐撞性能。

(4)加筋板結構中骨材與板殼之間的焊縫是否需要考慮,要結合網格尺寸與焊縫等效單元的相對大小進行決定。當網格尺寸不大于焊縫等效單元的5倍時,建議將焊縫以等效單元形式處理;而當網格尺寸為焊縫等效單元尺寸的5倍以上時,焊縫相對于平均網格尺寸屬于小特征結構則沒有必要將焊縫以等效單元形式在有限元模型中進行處理。

參 考 文獻:

[1]Janssen M M H H,Schipperen J H A,Vredeveldt A W.Crashworthiness through smart use of high failure strain steel[J].Structures Under Shock&Impact XII,2012:345-356.

[2]Alsos H S,Amdahl J.On the resistance to penetration of stiffened plates,Part I-Experiments[J].International Journal of Impact Engineering,2009,36(6):799-807.

[3]Alsos H S,Amdahl J,Hopperstad O S.On the resistance to penetration of stiffened plates,Part II:Numerical analysis[J].International Journal of Impact Engineering,2009,36(7):875-887.

[4]Kitamura O.Comparative study on collision resistance of side structure[J].Marine Technology and SNAME News,1997,34(4):293.

[5]Lehmann E,Peschmann J.Energy absorption by the steel structure of ships in the event of collisions[J].Marine Structures,2002,15(4-5):429-441.

[6]Liu K,Wang Z,Tang W,et al.Experimental and numerical analysis of laterally impacted stiffened plates considering the effect of strain rate[J].Ocean Engineering,2015,99:44-54.

[7]劉 峰,王自力.加筋板抗撞擊性能的比較研究[J].中外船舶科技,2006,3:1-2.Liu Feng,Wang Zili.Comparative study on impact resistance of stiffened panels[J].Shipbuilding Science and Technology,2006,3:1-2.

[8]胡志強,崔維成,楊建民.基于模型試驗和數值模擬方法的深吃水立柱式平臺碰撞特性[J].上海交通大學學報,2008,42(6):939-944.Hu Zhiqiang,Cui Weicheng,Yang Jianming.Research on the collision characters of spar platform based on model test and numerical simulation methods[J].Journal of Shanghai Jiao Tong University,2008,42(6):939-944.

[9]Haris S,Amdahl J.Analysis of ship-ship collision damage accounting for bow and side deformation interaction[J].Marine Structures,2013,32(7):18-48.

[10]張相聞,楊德慶,胡志強.船舶碰撞事故數值模擬與評估通用流程[J].中國造船,2016,57(2):120-128.Zhang Xiangwen,Yang Deqing,Hu Zhiqiang.A general procedure of numerical simulation and evaluation of ship collision accident[J].Shipbuilding of China,2016,57(2):120-128.

[11]Drücker S,Steglich D,Merckelbach L,et al.Finite element damage analysis of an underwater glider-ship collision[J].Journal of Marine Science&Technology,2016,21(2):261-270.

[12]林 明,吳勝軍,侯學杰,等.港珠澳大橋FRP橋梁防撞護舷船碰撞數值模擬及結構設計[J].玻璃鋼/復合材料,2016(7):42-47.Lin Ming,Wu Shengjun,Hou Xuejie,et al.Numerical simulation of ship collision and structural design on FRP anti-collision fender of Hong Kong-Zhuhai-Marco bridge[J].Fiber Reinforced Plastic/Composites,2016(7):42-47.

[13]Jeom K P,Pedersen P T.Modelling of the internal mechanics in ship collisions[J].Ocean Engineering,1996,23(2):107-142.

[14]K?rgesaar M,Ehlers S.An assessment procedure of the crashworthiness of an LNG tanker side structure[J].Ship Technology Research,2010,57(2):108-119.

[15]Wang T,Hopperstad O S,Lademo O G,et al.Finite element analysis of welded beam-to-column joints in aluminium alloy EN AW 6082 T6[J].Finite Elements in Analysis&Design,2007,44(1):1-16.