注射壓縮成型與常規注射成型的模腔壓力對比分析

, ,,, ,

(1 中國航發北京航空材料研究院,北京 100095;2北京市先進運載系統結構透明件工程技術研究中心,北京 100095)

注射壓縮技術是將傳統注射成型與壓縮成型進行有效的工藝組合,該成型過程分成了兩個階段,初始注射階段,高溫熔體充填進入不完全閉合的模具,由于該過程模具的模腔尺寸大于最終產品,所以驅動充填的注射壓力低[1];待熔體充填達到一定程度時進入二次壓縮階段,模具型腔閉合至最終產品尺寸,壓縮熔體實現完整充填。與常規注射成型相比,注射壓縮成型具有注射壓力低、整體質量控制均勻、殘余應力低和幾何尺寸精度高等特點,特別適用于具有高光學品質要求的產品。Martin等[2]最早提出了將注射與壓縮工藝復合的概念,其目的是提高材料的充填能力,已滿足成型復雜結構薄壁產品的需求,Spector等[3]則成功將該技術推廣到光學透鏡的研制上,隨后注射壓縮成型被Engel、Demag、KraussMaffei、三菱重工、Battenfield等廠商競相開發并整合入注塑機中。盡管成型技術本身具有諸多優勢,但是壓縮階段的引入使得注射壓縮成型的過程更加復雜,相關工藝控制與模具技術成為限制其應用的關鍵。Yang等[4-5]開展了光盤注射壓縮成型的系統實驗研究,發現注射壓縮可以極大提高樣件的尺寸精度,特別是垂直于壓縮方向的平面尺寸,但由于注射和壓縮導致的聚合物取向不同,厚度均勻性相對略差。Guan等[6]和葛勇等[7]分別從薄壁和厚壁兩個角度對注射壓縮成型的樣件厚度均勻性控制進行了研究,發現薄壁產品的厚度更多受熔體溫度和壓縮相關參數的影響,而厚壁產品厚度則主要與注射量及壓縮起始位置有關。Michaeli等[8]研究了注射壓縮成型塑料透鏡的光學性能,發現注射壓縮成型中注射速率和壓縮速率對樣件的光學畸變和灰色度影響最大,而常規注射成型中注射速率和保壓壓力影響最大。周明勇等[9]闡述了聚合物納米/亞微米結構零件的不同注射成型方法,強調了注射壓縮成型在表面微納結構成型上的巨大潛力。陳宇宏等[10]開展了注射壓縮與常規注射的對比實驗,結果表明注射壓縮成型可顯著減小制件的雙折射現象,是制造中大型透明產品的有力工具。

注射成型中材料經歷了復雜的P-V-T歷史,且模腔不同區域的多物理場演變也存在很大差別,如何實時監控成型過程,進而反向優化設計與工藝,已成為控制產品綜合性能的關鍵。模腔壓力作為成型過程中可實時監測的重要參數,直接反映了不同方法和工藝下材料的P-V-T變化特征[4-5, 11],能夠有效識別次品的產生和指導工藝優化,受到國內外很多研究機構和企業的關注[12-18]。Kurt等[12]研究了注射成型工藝對產品尺寸精度的影響,發現模腔壓力和溫度才是直接決定最終產品幾何收縮的因素,而工藝參數只是表觀控制變量。Hassan[14]開展了注射成型工藝對模腔壓力和產品質量影響的研究,針對PS和LDPE兩種材料,發現模腔壓力與產品質量隨工藝的變化規律相似,但模腔壓力變化的劇烈程度與材料性能直接相關。Guan等[15]將應變傳感器應用在注射壓縮成型的壓力監控上,通過與模腔壓力傳感器對比分析發現,表面應變傳感器可有效表征成型過程的不同階段和預測產品的質量及厚度。曹偉等[16]和王韜等[17]充分考慮熔體擠壓引起的三維流動,對壓縮過程的材料本構關系進行了重建,重點分析了注射壓縮成型過程的模腔壓力平臺區與工藝的關系,對厚壁透明產品的工藝研究與開發試制提供了理論基礎。目前,關于常規注射成型模腔壓力的研究較多,針對注射壓縮成型的較少[15,18],而關于模腔壓力與不同成型方法及其工藝之間關系的系統研究也鮮見報道。

本工作在自主開發的注射壓縮成型模具上安裝模腔壓力傳感器,對常規注射成型和注射壓縮成型的模腔壓力進行系統性對比分析,考察熔體溫度等工藝參數對模腔壓力及其分布的影響,比對不同成型方法下樣件的殘余應力和翹曲變形,進一步驗證注射壓縮成型的優勢和模腔壓力的重要指導意義。

1 實驗材料與方法

1.1 原材料和實驗設備

實驗所用材料為Saudi Basic Industries Corp生產的光學級聚碳酸酯(PC),牌號為OQ-2720,材料熔融指數為8.90g/10min。

注射成型實驗在KraussMaffei生產的CX-130注射機上完成,利用HB-THERM生產的HB-180Z2模溫機進行成型模具溫度控制,利用恩德克生產的NDD-250干燥輸送機進行原料的除濕與上料。采用Stress Viewer偏光儀對實驗樣件的殘余應力進行定性測量,采用精度為0.01mm的高度尺對樣件的平面翹曲撓度進行定量測量。

1.2 實驗模具與模腔壓力測試系統

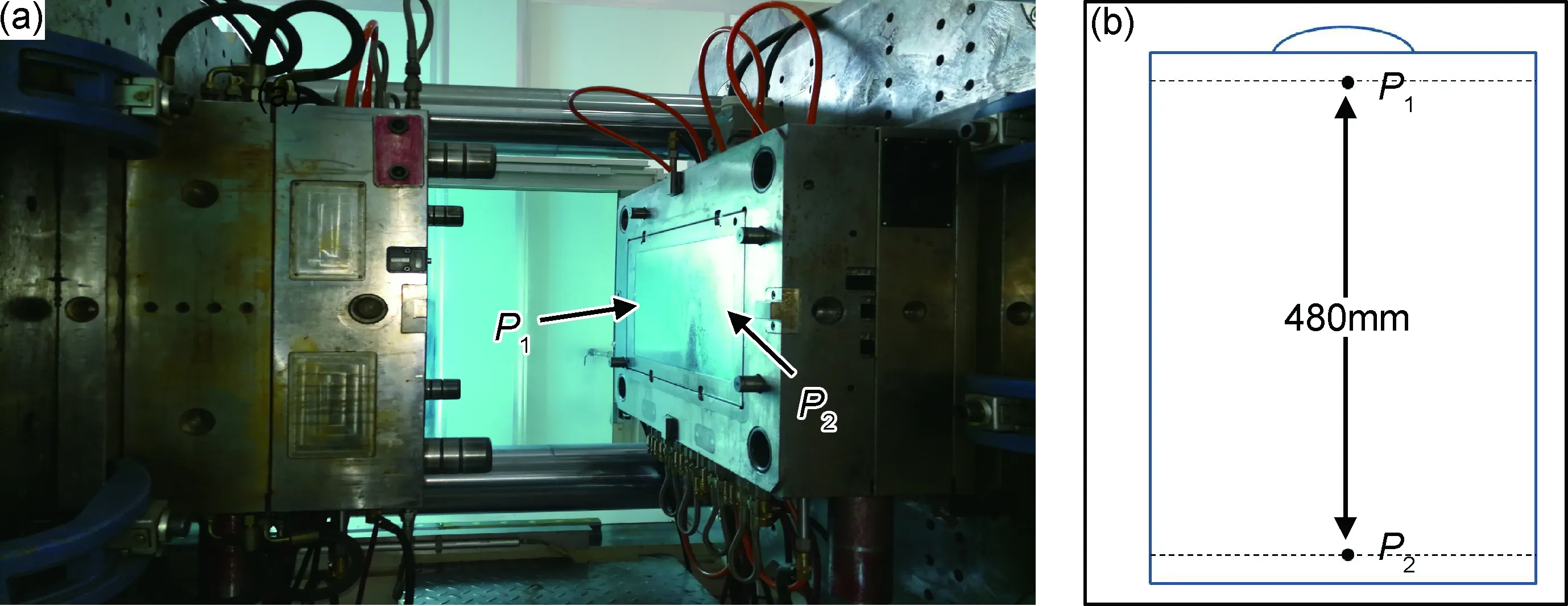

實驗模具為側澆口形式的熱流道平板模具,平板的設計尺寸為550mm×280mm×4mm,該模具由定模、動模、模內鑲塊及壓縮機構等部分組成,可實現常規注射成型和注射壓縮成型等多種工藝,見圖1(a)。模具模腔壓力傳感器安裝在定模鑲件上(見圖1(b)),一個距離澆口40mm,定義為位置1(壓力為P1),另一個距離充填末端30mm,定義為位置2(壓力為P2),兩監控點的間距為480mm。通過6159A型傳感器和CoMo Injection 2869信號放大器對模腔壓力進行測量、采集與分析。

圖1注射成型實驗用模具(a)及模腔壓力監控點布置(b)Fig.1 Mold (a) and distribution of cavity pressure monitor (b) for injection molding

1.3 實驗規劃

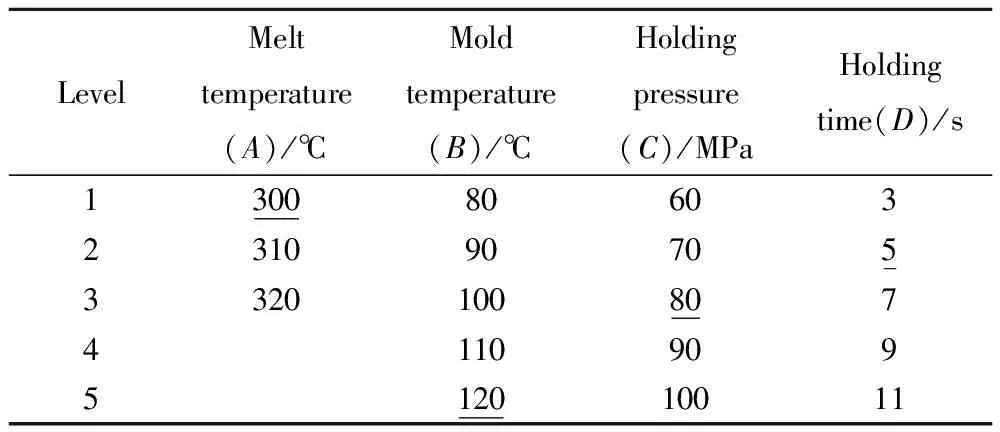

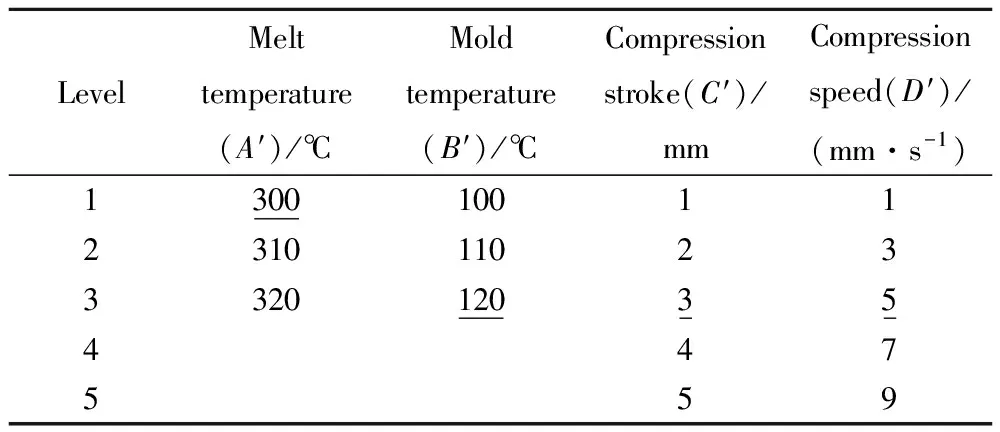

成型實驗包括了常規注射成型和注射壓縮成型兩部分,為了充分對比兩種工藝過程的模腔壓力演變規律和獲得模腔壓力和性能的有效控制路線,需要開展相應的工藝影響研究,具體的實驗規劃見表1和表2,考察同一工藝不同水平影響時選擇表中帶有下劃線的工藝組合不變,后續以表中的字母與數字代表具體工藝參數。

表1 常規注射成型實驗參數表Table 1 Process parameters for conventional injection molding

表2 注射壓縮成型實驗參數表Table 2 Process parameters for injection compression molding

2 結果與分析

2.1 注射壓縮成型與常規注射成型的模腔壓力特征

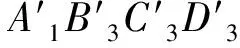

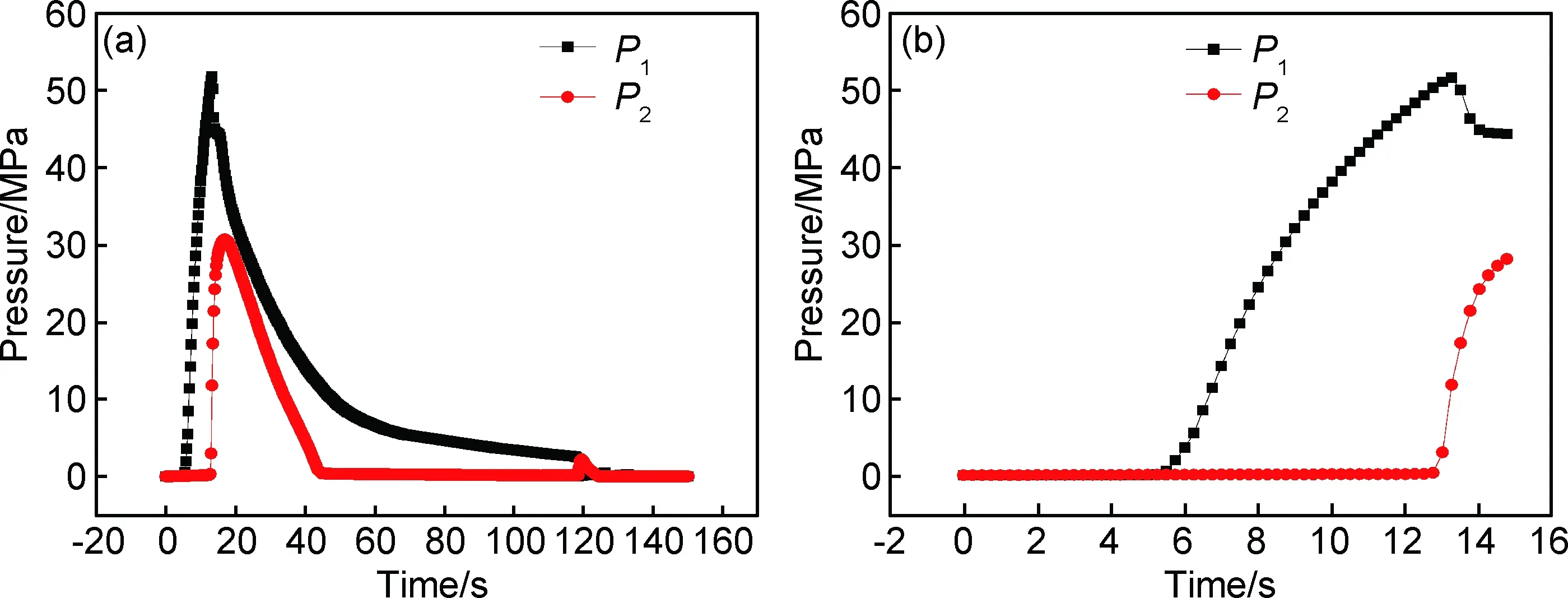

對比圖2和圖3可以看出,常規注射下不同位置處的模腔壓力演變規律相近,表現為達到最大值之后迅速下降,但P1與P2之間的時間間隔接近7s,壓力最大值相差23MPa(見圖2(b)),這一現象歸因于常規注射成型是通過澆口進行單向注射充填與保壓補縮,自澆口至充填末端存在極大的壓力梯度。而注射壓縮成型的模腔壓力曲線的衰減程度較為緩慢,有效的壓縮補縮時間延長,使得材料的壓力場和性能更加均勻,P1與P2的曲線基本重疊(見圖3(b)),壓力最大值相差僅為5.4MPa。同時,圖3(b)中P1曲線的拐點處模腔壓力為14.4MPa,代表注射階段的最大注射壓力,相比較圖2中的51.8MPa降低了70%,說明注射壓縮可有效降低成型的注射壓力。考慮到監控點最大值和監控點差值的重要性,后續部分選擇P1和P2的最大值及兩點的差值(簡寫為(P1-P2))作為評價目標,對比不同成型方法下模腔壓力的工藝相關性。

圖2 常規注射成型A1B5C3D3的模腔壓力演變曲線 (a)單個成型周期;(b)局部放大Fig.2 Cavity pressure curves for conventional injection molding with A1B5C3D3 (a)single molding cycle;(b)partial view

圖3 注射壓縮成型的模腔壓力演變曲線 (a)單個成型周期;(b)局部放大Fig.3 Cavity pressure curves for injection compression molding with molding cycle; (b) partial view

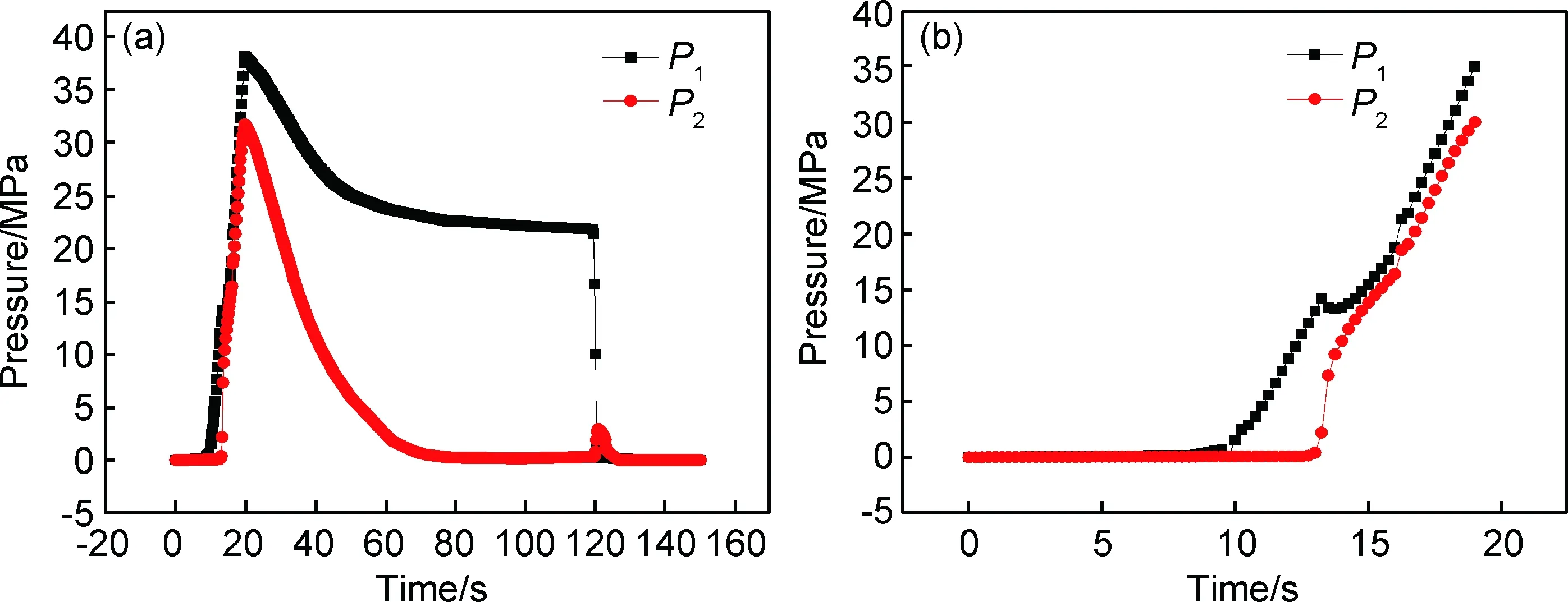

2.2 工藝參數對常規注射模腔壓力的影響

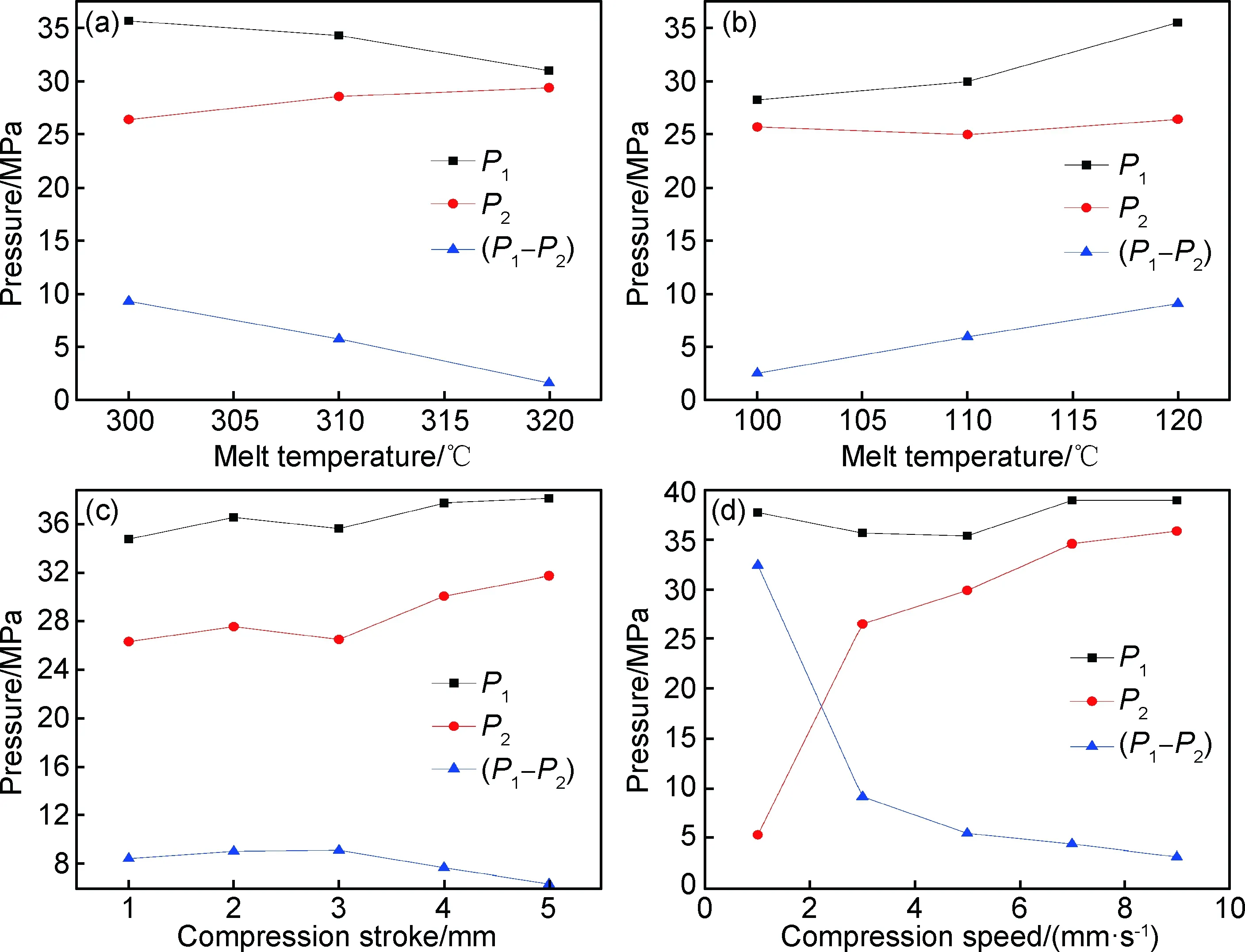

在其他工藝參數不變的情況下,通過改變熔體溫度、模具溫度、保壓壓力和保壓時間,得到模腔壓力隨成型時間的演變曲線,對其最大值進行對比,如圖4所示。從圖中可以看出,隨著熔體溫度和模具溫度的升高,模腔壓力P1逐漸降低,而P2逐漸上升,整體的壓力均勻性得到明顯改善;隨著保壓壓力增大和保壓時間延長,模腔壓力P1升高,(P1-P2)壓力差變大,熔體充填方向上的壓力梯度增加,易引起樣件的翹曲變形與應力集中[12]。

圖4 常規注射成型熔體溫度(a)、模具溫度(b)、保壓壓力(c)和保壓時間(d)對模具型腔壓力的影響Fig.4 Effects of process parameters on the cavity pressure curves for conventional injection molding (a)melt temperature;(b)mold temperature;(c)holding pressure;(d)holding time

從圖4(a)可以看出,熔體溫度從300℃升至320℃,模腔壓力P1從53.5MPa降低至46.3MPa,壓力差(P1-P2)降低至6.9MPa。聚碳酸酯材料對溫度極其敏感,溫度越高,對應黏度越低,壓力傳遞損耗越低。模具溫度升高,可以減小邊緣凝固層厚度,有利于熔體流動的壓力傳遞,表現出更加均勻的模腔壓力場[14],如圖4(b)所示,120℃模溫下的壓力差(P1-P2)為21.7MPa,但對近澆口處P1的影響較小。升高模溫還會引起局部的熔體二次流動,特別是壓力相對較低的位置2處,容易產生壓力場的波動,如100℃時的曲線偏離。從圖4(c)可以看出,保壓壓力從60MPa升高100MPa,模腔壓力P1從51.9MPa增大至60.1MPa,P2上升緩慢,(P1-P2)升高至26.4MPa。而保壓時間從3s延長至11s,模腔壓力P1逐漸增加,P2則略有降低,壓力差(P1-P2)可達到32.7MPa。常規注射成型的保壓是通過注射螺桿進行單向的壓力填充,保壓壓力越大,保壓時間越長,補縮效果越明顯,對應澆口的模腔壓力越大。由于壓力傳遞損失,充填末端的模腔壓力增幅較小,或者因保壓時間過長引起澆口和充填截面的半封閉,進而導致末端的壓力出現下降趨勢,整個模腔的壓力場愈加不均勻。從上述結果對比可以發現,在常規注射成型中,模具溫度對模腔壓力的影響最大,其次為熔體溫度和保壓時間,保壓壓力最弱。合理的工藝窗口范圍內,增大熔體溫度和模具溫度,降低保壓壓力和保壓時間,都會使模腔壓力更加均勻。

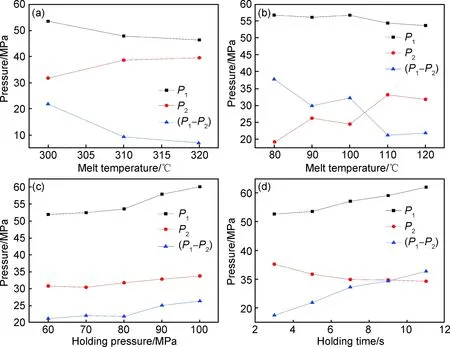

2.3 工藝參數對注射壓縮的型腔壓力影響

在其他工藝參數不變的情況下,通過改變熔體溫度、模具溫度、壓縮行程和壓縮速率,得到模腔壓力隨成型時間的演變曲線,對其最大值進行對比,如圖5所示。從圖中可以看出,注射壓縮成型的模腔壓力分布更為均勻,(P1-P2)基本都在10MPa以下。同時,工藝參數的影響規律也表現出異于常規注射成型,這主要與壓縮階段的引入有關。

圖5 注射壓縮成型的熔體溫度(a)、模具溫度(b)、壓縮行程(c)和壓縮速率(d)對模具型腔壓力的影響Fig.5 Effects of process parameters on the cavity pressure curves for injection compression molding (a)melt temperature;(b)mold temperature;(c)compression stroke;(d)compression speed

從圖5(a)可以看出,熔體溫度升高,模腔壓力P1降低,P2升高,當熔體溫度達到320℃時,(P1-P2)僅有1.4MPa,模腔壓力場更加均勻。圖5(b)顯示,模具溫度升高,模腔壓力P1升高,P2基本不變,壓力差(P1-P2)上升,模溫120℃時可達到9.1MPa,與常規注射恰恰相反。注射壓縮成型的模腔壓力更多反映的是高溫熔體在壓縮階段受到模具擠壓時的響應,位置1區域在注射階段完成充填,而位置2區域在壓縮階段完成充填,壓縮過程熔體反向擠壓致使位置1的密實度明顯大于位置2,對應模腔壓力P1大于P2。模具溫度越高,位置1區域的冷凝層越薄,熔體反壓效應越明顯,模腔壓力也就越大,但熔體溫度升高、壓縮行程增大、壓縮速率加快會弱化這種反壓不均現象。從圖5(c)和圖5(d)可以看出,壓縮行程增加,模腔壓力P1和P2緩慢增大,(P1-P2)降低至6.3MPa;壓縮速率增加,P2模腔壓力急劇增大,壓力場趨于均勻,壓力差(P1-P2)最小可達3.1MPa。壓縮階段是模具擠壓熔體并補償冷卻收縮的重要過程,壓縮行程越大、壓縮速率越快,模腔內會有更多的區域和材料經歷該過程,對應壓力場更加均勻[18]。從上述結果對比可以發現,在注射壓縮成型中,壓縮速率對模腔壓力的影響最大,其次為熔體溫度和模具溫度,壓縮行程最弱。在合理的工藝窗口范圍內,可以通過增大熔體溫度,降低模具溫度,增大壓縮行程和壓縮速率,使得模腔壓力更加均勻,有利于成型出尺寸精度高、質量均勻的樣件。

2.4 不同成型方法的樣件性能對比驗證

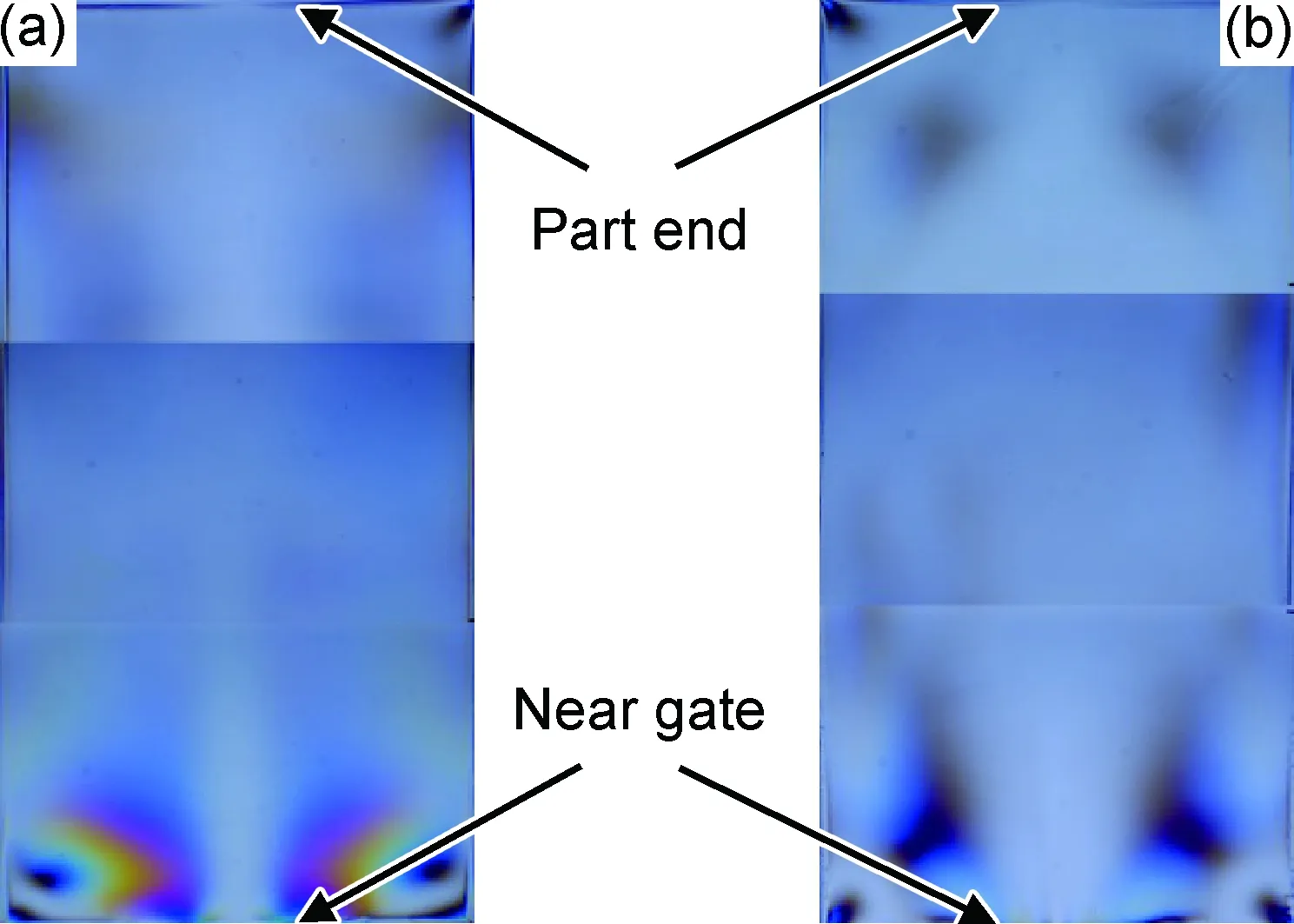

圖6 常規注射成型A1B5C3D2(a)和注射壓縮成型的殘余應力對比Fig.6 Comparison on the residual stress of conventional injection molding with A1B5C3D2 (a) and injection compression molding with (b)

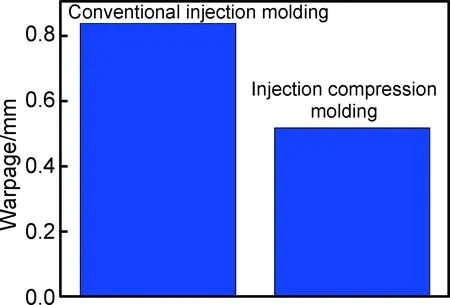

圖7 常規注射成型A1B5C3D2和注射壓縮成型的翹曲變形對比Fig.7 Comparison on warpage of conventional injection molding with A1B5C3D2and injection compression

3 結論

(1)注射壓縮成型有效降低了成型的注射壓力,其模腔壓力衰減程度較為緩慢,壓縮補縮時間延長,使得材料在模腔內的壓力場更加均勻。

(2)常規注射成型中,模具溫度對模腔壓力的影響最大,其次為熔體溫度和保壓時間,保壓壓力最弱。通過增大熔體溫度和模具溫度,降低保壓壓力和保壓時間,都會使模腔壓力更加均勻。

(3)注射壓縮成型中,壓縮速率對模腔壓力的影響最大,其次為熔體溫度和模具溫度,壓縮行程最弱。通過增大熔體溫度,降低模具溫度,增大壓縮行程和壓縮速率,使得模腔壓力更加均勻,有利于成型出尺寸精度高、質量均勻的樣件。

(4)注射壓縮成型樣件的熱殘余應力均勻,流動殘余應力減小,整體殘余應力呈現低且分布均勻的趨勢,注射壓縮成型樣件的翹曲變形更小,模腔壓力可明顯反應這一現象。

[1] CHEN S C, CHEN Y C, CHENG N T, et al. Simulation of injection-compression mold-filling process[J]. International Communications in Heat and Mass Transfer, 1998, 25(6): 907-917.

[2] MARTIN F A, CANTON N. Combined injection and compression molding: US2938232 [P]. 1957-06-21.

[3] SPECTOR D P, KINGSBURY J M. Fabrication of thermoplastic optical components by injection/compression molding: US4836960 [P]. 1987-10-05.

[4] YANG S Y, KE M Z. Influence of processing on quality of injection-compression-molded disks[J]. Polymer Engineering & Science, 1995, 35(15): 1206-1212.

[5] YANG S Y, CHEN Y C. Experimental study of injection-charged compression molding of thermoplastics[J]. Advances in Polymer Technology, 1998, 17(4): 353-360.

[6] GUAN W S, HUANG H X. Back melt flow in injection-compression molding: effect on part thickness distribution[J]. International Communications in Heat and Mass Transfer, 2012, 39: 792-797.

[7] 葛勇, 王韜, 郎建林, 等. 注射壓縮成型工藝參數對厚壁聚碳酸酯制件厚度的影響[J]. 高分子材料科學與工程, 2015, 31(4): 117-120.

GE Y, WANG T, LANG J L, et al. Effects of injection compression molding parameters on thickness of thick polycarbonate parts[J]. Polymer Materials Science & Engineering, 2015, 31(4): 117-120.

[8] MICHAELI W, WIELPUETZ M. Optimization of the optical part quality of polymer glasses in the injection compression moulding process[J]. Macromolecular Materials and Engineering, 2000, 284/285: 8-13.

[9] 周明勇, 蔣炳炎, 魯立君, 等. 聚合物納米/亞微米結構零件注射成型的研究進展[J]. 材料工程, 2014(4): 95-100.

ZHOU M Y, JIANG B Y, LU L J, et al. Progress in research on polymer nano/sub-micro structure by injection molding[J]. Journal of Materials Engineering, 2014(4):95-100.

[10] 陳宇宏, 袁源, 劉小艷, 等. 注射成型和注射壓縮成型透明件的光學性能對比與分析[J]. 航空材料學報, 2011, 31(2): 55-60.

CHEN Y H, YUAN Y, LIU X Y, et al. Comparison on optical properties of injection molded and injection compression molded transparencies[J]. Journal of Aeronautical Materials, 2011, 31(2): 55-60.

[11] WANG T, YAN Y, LI L. Numerical simulations and experiments on the injection molding of aircraft transparencies[C]∥29thCongress of the International Council of the Aeronautical Sciences, St Petersburg, Russia:ICAS, 2014.

[12] KURT M, KAMBER O S, KAYNAK Y, et al. Experimental investigation of plastic injection molding: assessment of the effects of cavity pressure and mold temperature on the quality of the final products[J]. Materials and Design, 2009, 30: 3217-3224.

[13] WU H W, ZHANG S D, QU J P, et al. Measurement and analysis of cavity pressure and melt filling capacity during injection molding[J]. Polymer-Plastics Technology and Engineering, 2007, 46: 123-127.

[14] HASSAN H. An experimental work on the effects of injection molding parameters on the cavity pressure and product weight[J]. The International Journal of Advanced Manufacturing Technology, 2013, 67(1): 675-686.

[15] GUAN W S, HUANG H X. A proposed technique to acquire cavity pressure using a surface strain sensor during injection-compression molding[J]. Journal of Manufacturing Science and Engineering, 2013, 135: 021003.

[16] 曹偉, 張世勛, 王韜, 等. 聚碳酸酯熔體壓縮過程流變特征及型腔壓力演化規律[J], 精密成形工程, 2016(1): 32-36.

CAO W, ZHANG S X, WANG T, et al. Polycarbonate melt rheological characteristics and evolutionary regularity of cavity pressure in compression process[J]. Journal of Netshape Forming Engineering, 2016(1):32-36.

[17] 王韜, 曹偉, 顏悅, 等. 聚碳酸酯熔體擠壓流變研究[J]. 材料工程, 2013(5): 73-77.

WANG T, CAO W, YAN Y, et al. Rheological behavior of polycarbonate melt under squeeze flow[J]. Journal of Materials Engineering, 2013(5): 73-77.

[18] LEE H S, YOO Y G. Effects of processing conditions on cavity pressure during injection-compression molding[J]. International Journal of Precision Engineering and Manufacturing, 2012, 13(12): 2155-2161.