小型H型垂直軸風力機變槳機構的優化設計與試驗

張立軍, 馬東辰, 趙昕輝, 米玉霞, 張松, 王旱祥, 范淑琴

(1.中國石油大學(華東)機電工程學院, 266580, 山東青島; 2.中國石油大學(華東)化學工程學院, 266580, 山東青島; 3.西安交通大學機械工程學院, 710049, 西安)

風電是資源潛力大、技術成熟的可再生能源。近年來,世界風力發電能力快速增長,過去10年平均每年增長30%左右。據預測,到2020年,風能發電量將達到世界能源消費需求的5%[1]。我國可開發利用的風能資源十分豐富,在國家政策措施的推動下,我國的風電產業進入穩定持續增長的新階段[2]。垂直軸風力機以其無需對風、易于安裝等優點,越來越受到人們的關注,但其風能利用率較低,目前垂直軸風力機的風能利用率僅為30%~35%,而利用雙致動盤理論得出的垂直軸風力機的最大風能利用率高達64%[3],因此垂直軸風力機仍有較大改進空間。

目前,對于提高垂直軸風力機風能利用率的方法尚處于研究階段。姬俊鋒等利用正交設計方法,給出了特定條件下遮蔽-增速板安裝角及其安裝位置半徑等參數的最佳值,并通過數值仿真得出帶遮蔽-增速板的H型風力機可以高效合理地收集風能,減少風能做負功,提高了整體的風能利用率[4];廉正光等利用雙曲柄調距機構及雙偏心軸機構,通過周期性改變垂直軸風力機的槳距角來提升風能利用系數,并制造出采用該機構的風力發電機樣機[5-6];趙振宙等采用擾流技術,通過適當增大局部擾流角的方式來提高風力機的整體性能[7];Sagharichi等通過數值模擬發現給定條件下當槳距角β=-3°時可有效地提高風力機的風能利用率系數,并制作了變槳距垂直軸風力機樣機[8]。

上述研究提出的方法對垂直軸風力機風能利用率的提高均能起到一定效果,但大多都是側重于提出解決方案,而對變槳規律的獲取缺少理論解釋,對變槳方法的優化分析缺少研究。由于葉片攻角隨方位角不斷變化是垂直軸風力機風能利用率低的主要原因[9],本文通過調節葉片槳距角來控制攻角的變化,重點對H型垂直軸風力機自動變槳機構進行研究,并給出了一種優化設計方法。

1 槳距角調節策略的制定

1.1 葉片理論最佳攻角求解

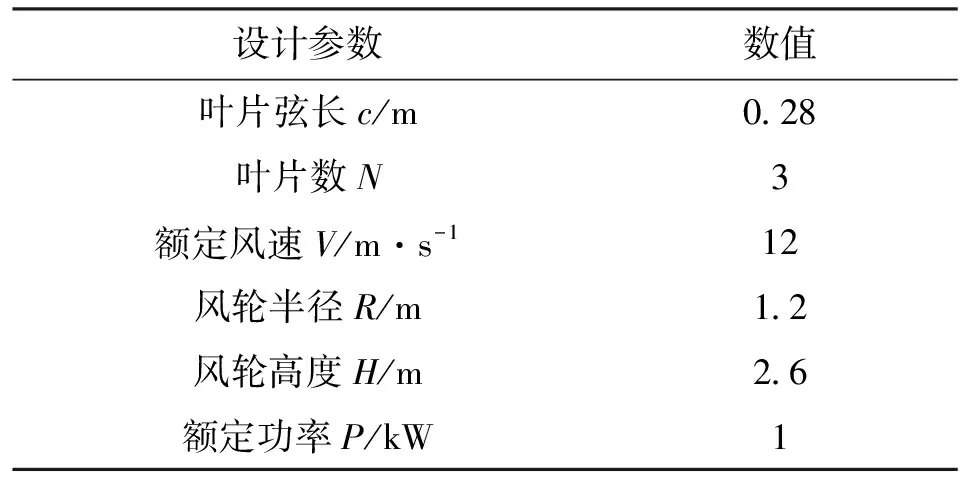

本文所研究的1 kW H型垂直軸風力機的相關參數如表1所示,葉片采用對稱翼型NACA0015。

表1 垂直軸風力發電機的相關參數

對垂直軸風輪的分析模型如圖1所示。其中:W為來流風速V和葉片旋轉線速度Rω的合成風速;ω為風輪旋轉角速度;θ為葉片方位角,當θ=0°~180°時稱為上風區,當θ=180°~360°時稱為下風區;α為葉片攻角,是合成風速方向與葉片弦線方向的夾角;β為葉片槳距角,是葉片旋轉線速度方向與葉片弦線方向的夾角;FL和FD分別代表葉片受到的升力和阻力,將FL和FD沿風輪旋轉的切向和法向正交分解,可得到葉片受到的切向力FT和法向力FN,其中切向力FT是推動風輪運轉的主動力。

下面重點討論升力驅動風輪產生最大切向力時的葉片攻角。

圖1 葉片受力分析圖

通過分析圖1中的速度關系,可以得出垂直軸風力機葉片攻角的表達式[3]為

(1)

式中:λ為風輪的局部葉尖速比

(2)

葉片所受切向力為

FT=0.5ρCTcHW2

(3)

式中:ρ為空氣密度,在標準大氣壓下其數值常取1.225 5 kg/m3;c為葉片弦長;H為風輪高度;CT為切向力系數,是翼型的升力系數CL和阻力系數CD在弦長方向的合成值,其計算式為

CT=CLsinα-CDcosα

(4)

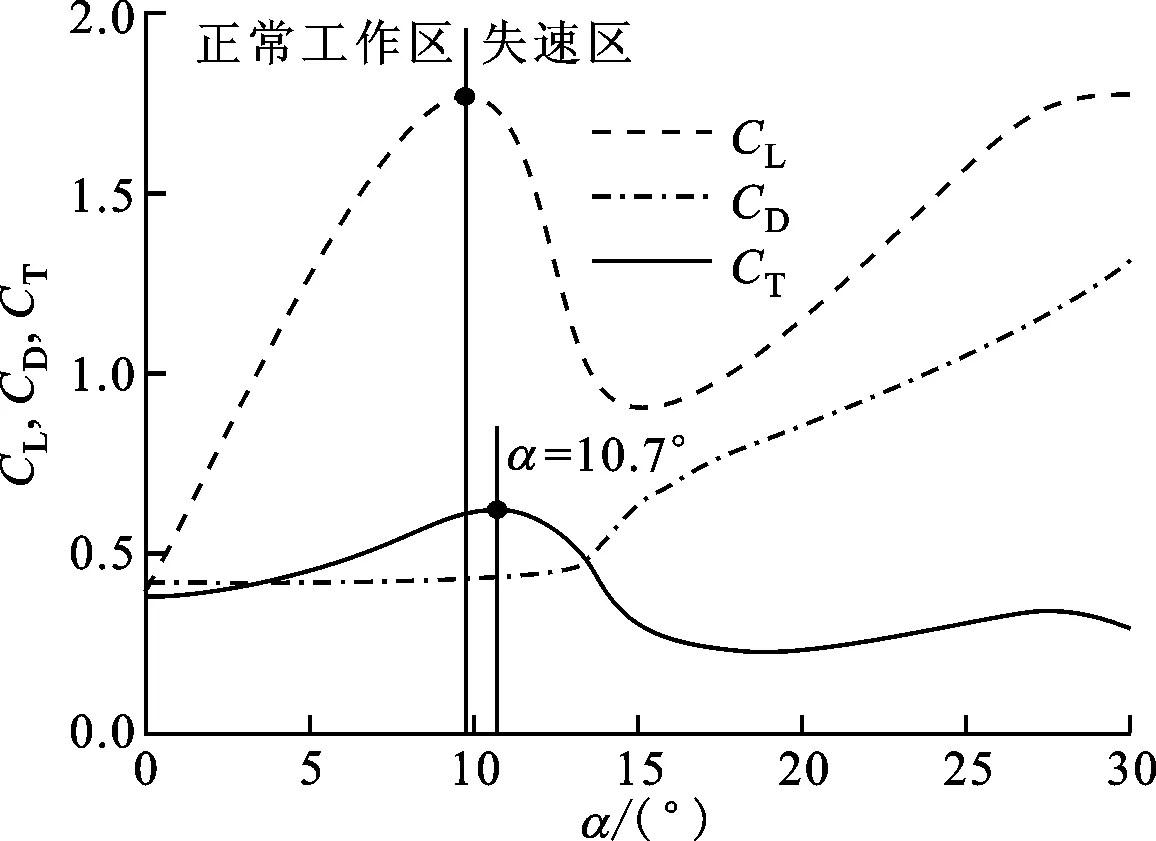

由式(3)可知,當切向力系數最大時,風輪可以獲得最大切向力。根據NACA系列翼型特性數據庫可得到NACA0015翼型在Re=2.0×105時各攻角對應的升阻力系數值,同時利用式(4)可以得到切向力系數隨葉片攻角的變化,如圖2所示。

由圖2可知,在切向力系數取最大值時,風輪上風區的攻角是10.7°,根據對稱翼型升阻力系數的對稱性,可知下風區的攻角是-10.7°。由于存在圖2中所示的失速區,根據已有經驗[10-11],為使葉片在旋轉過程中不過多進入失速區,攻角的合理取值可向正常工作區方向偏離2°~3°。為了方便下文風力機結構的設計與計算,分別取上風區理論最佳攻角為8°,下風區理論最佳攻角為-8°。

圖2 NACA0015翼型氣動參數隨葉片攻角的變化

1.2 槳距角調節策略

由于葉片在整周旋轉時其攻角很難直接測出,所以實際操作中采取調節槳距角的方式達到調節攻角的目的。其中,葉片槳距角的計算公式如下

(5)

令式(5)中α=8°,使攻角始終等于理論最佳攻角值,得到葉片在上風區旋轉過程中的槳距角調節規律;同理,令α=-8°得到葉片在下風區的槳距角調節規律。在λ=2時,求得不同方位角下槳距角的數值如表2所示。

表2 不同葉片方位角所對應的槳距角

根據表2中的對應關系,利用MATLAB軟件擬合出槳距角與方位角間的關系如下式所示

β(θ)=-2.577×10-18θ9+4.174×10-15θ8-

2.781×10-12θ7+9.793×10-10θ6-

1.953×10-7θ5+2.207×10-5θ4-0.001 359θ3+

0.040 35θ2-0.106 9θ-7.543

(6)

該多項式用于實現下文優化設計中作為槳距角實時調節策略的理想曲線。需要說明的是:對于本文所研究的垂直軸風力機,在現有給定參數下,當λ=2時,風力機具有較好的氣動性能[12],所以選取λ=2時為例,求解葉片槳距角調節策略,而在其他局部葉尖速比條件下,槳距角調節策略的求解方法均相同,在此不再一一列出。

圖3 槳距角與方位角擬合曲線

利用式(6)中槳距角調節規律,得到葉片整周旋轉過程中槳距角變化的擬合曲線如圖3所示。由圖3可知,槳距角隨方位角的變化趨勢呈類正弦規律,且該擬合曲線與實際槳距角符合程度較高。

2 變槳機構的設計與優化

葉片槳距角調節策略確定后,為了在實際工作過程中使葉片槳距角最貼近所擬合的槳距角調節曲線,需要設計出對應的機械結構,以實現風力機在不同風速下的變槳規律。

2.1 雙曲柄變槳機構

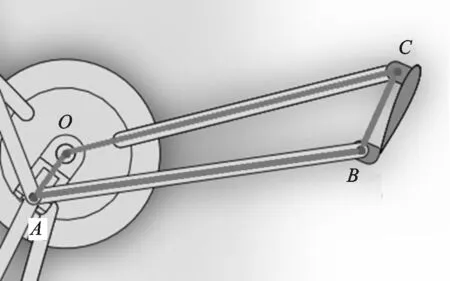

本文設計的變槳距垂直軸風力機模型如圖4所示,主要由葉片、支撐桿、主軸、變槳機構等組成,其中變槳機構置于垂直軸風力機上端,由推桿、支撐桿、葉片弦長、支架組成。

為使垂直軸風力機在整周旋轉過程中槳距角按類正弦規律發生周期性變化,且能滿足結構緊湊、傳動可靠等要求,變槳機構選用雙曲柄機構作為設計原型,通過優化計算獲得各個連桿長度,以實現調節槳距角的目的。

垂直軸風力機的雙曲柄變槳機構的工作原理如圖5所示。其中:桿OA是雙曲柄變槳機構的機架,在風向風速不變時桿OA一直保持如圖5所示的位置,且長度不變;桿OC作為葉片的支撐桿,運轉過程中始終保持不變;BC是葉片弦長,作為兩曲柄之間的連桿;桿AB是推桿,它是實現葉片槳距角變化的桿,在風力機做整周旋轉時桿AB通過A、B兩點的轉動副帶動葉片BC繞C點旋轉,從而實現葉片槳距角的變化。

圖5 雙曲柄變槳機構原理圖

2.2 變槳機構優化分析與計算

雙曲柄變槳機構的幾何關系如圖6所示。其中:φ為支撐桿OC與葉片弦長BC間的夾角;γ為機架安裝角;OC長度b和BC長度c是已知固定參數。選取推桿AB的長度d、機架OA的長度a以及γ作為約束變量,通過以上約束條件以及結構中所存在的數學關系可得到目標函數。

對于垂直軸風力機,其連桿機構用于控制葉片的角度,不傳遞動力,故為簡化計算,機構壓力角和傳動角可暫時不加考慮,僅考慮連桿的角度變化與所設計的槳距角調節方案的一致性,將機構旋轉一周的過程中實際槳距角與理想槳距角的平方差作為目標函數,以該目標函數最小為優化目標建立數學模型,并根據圖6中的幾何關系推導出實際槳距角的變化規律。

圖6 變槳機構幾何分析圖

葉片方位角為(0°,180°)時,有

(7)

葉片方位角為(180°,360°)時,有

(8)

最終得出機構優化目標函數為

f(a,d,γ,θ)=‖φ(θ)-β(θ)‖2

(9)

式中:φ(θ)表示實際槳距角,其計算公式為

(10)

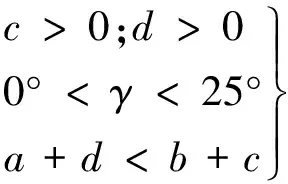

約束條件是根據設計中各參數的限制條件確定的,而在本節所研究的雙曲柄變槳機構優化設計中,首先要滿足組成雙曲柄機構的基本條件:每根桿的桿長大于0而且滿足桿長條件,且為便于后期控制,γ應處于0°~25°之間為宜,即

(11)

雙曲柄結構的優化問題屬于約束優化,約束優化的隨機方向法和復合形法等在迭代計算中不需要計算導數,由于隨機方向法比復合形法計算簡單且適用于維度不高的中小型優化問題,而本次優化設計的變量維數為3,屬于低維小型優化問題,所以選取隨機方向法作為本文的優化方法進行計算[13]。隨機方向法的計算流程如圖7所示。

圖7 隨機方向法程序流程圖

在可行域內取初始點為

(12)

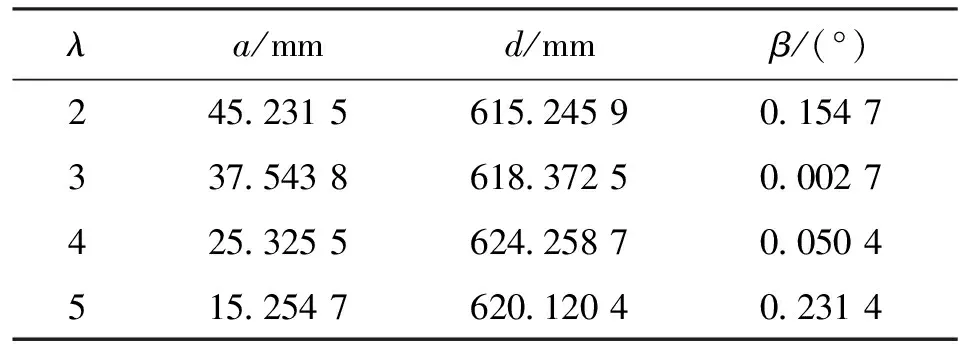

取步長l=0.1、收斂精度ε=0.001,對應于每一個葉尖速比,經過12次迭代,得到其最優解,計算結果如表3所示。

表3 不同葉尖速比下各參數最優解

注:a、d、β的初始值分別為50 mm、600 mm、0°。

由表3可知,在葉尖速比變化時,d和β變化不大,故在實際工作中僅調整a,同時為了變槳機構加工方便,a均取整數,在λ=2下,取a=45 mm。

3 ADAMS仿真與結果分析

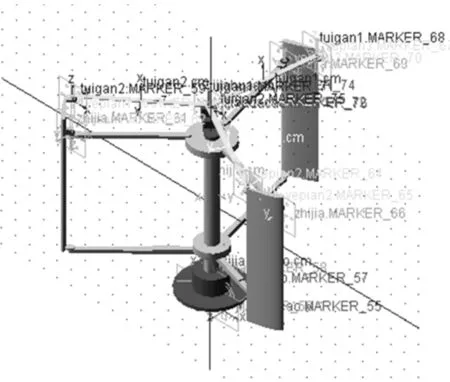

為驗證雙曲柄變槳機構設計的合理性,通過計算得出各個葉尖速比下對應的雙曲柄參數最優解后,根據已知參數和求得的參數進行建模仿真,所建立的ADAMS仿真模型如圖8所示。

圖8 ADAMS動力學仿真模型

仿真過程中不考慮由于局部葉尖速比的改變所帶來的機架長度的微變化,故仿真時使用λ=2時的支架滑塊位置,利用ADAMS的布爾加操作使支架滑塊與滑槽通過主軸固定在底座上,然后將此合成底座使用固定副作為相對地面靜止的底座。在仿真控制界面,設定結束時間為500 s,步數設為1 500,其他參數使用默認設置。在此基礎上,得到推桿和葉片的位置曲線分別如圖9和圖10所示。

圖9 3個推桿的位置曲線

圖10 3個葉片的位置曲線

由圖9可知,3個推桿的位置呈周期性變化且各推桿的運動軌跡相同,故在一個周期內的某一個特定點,3個葉片經過此點時的運動形態相同,而且在整周旋轉時每個特定點處葉片都有一個對應的最佳形態以實現變槳功能。由圖10可知,3個葉片的運動也是周期性變化的,不過由于起始位置不同,3個葉片位移的極值稍有差別。

為驗證葉片實際工作中槳距角的變化與理想槳距角曲線的吻合程度,利用旋轉測角法對不同方位角下的槳距角進行測量,具體操作如圖11所示。

圖11 槳距角實際測量圖

利用圖11所示位置,可以測得3組對應方位角下的槳距角,這樣每隔10°變換一次葉片位置,可得到不同方位角下的槳距角大小,如此重復12次可得到36個數據點,將這些數據點擬合并與理想槳距角曲線作對比,得到的結果如圖12所示。

從圖12中可以看出:葉片實際工作中,實際槳距角曲線與理想槳距角曲線的整體吻合程度較高,尤其是在垂直軸風輪上風區內;在風輪下風區230°~360°內,槳距角曲線與理想槳距角曲線發生了細微偏離,這主要是因為垂直軸風輪下風區誘導速度的大小和方向均發生了不同程度的變化所致,其計算和求解過程非常復雜[3],目前此類計算過程中大都忽略了下風區誘導速度的變化。

圖12 實際槳距角與理想槳距角曲線對比圖

4 風洞試驗

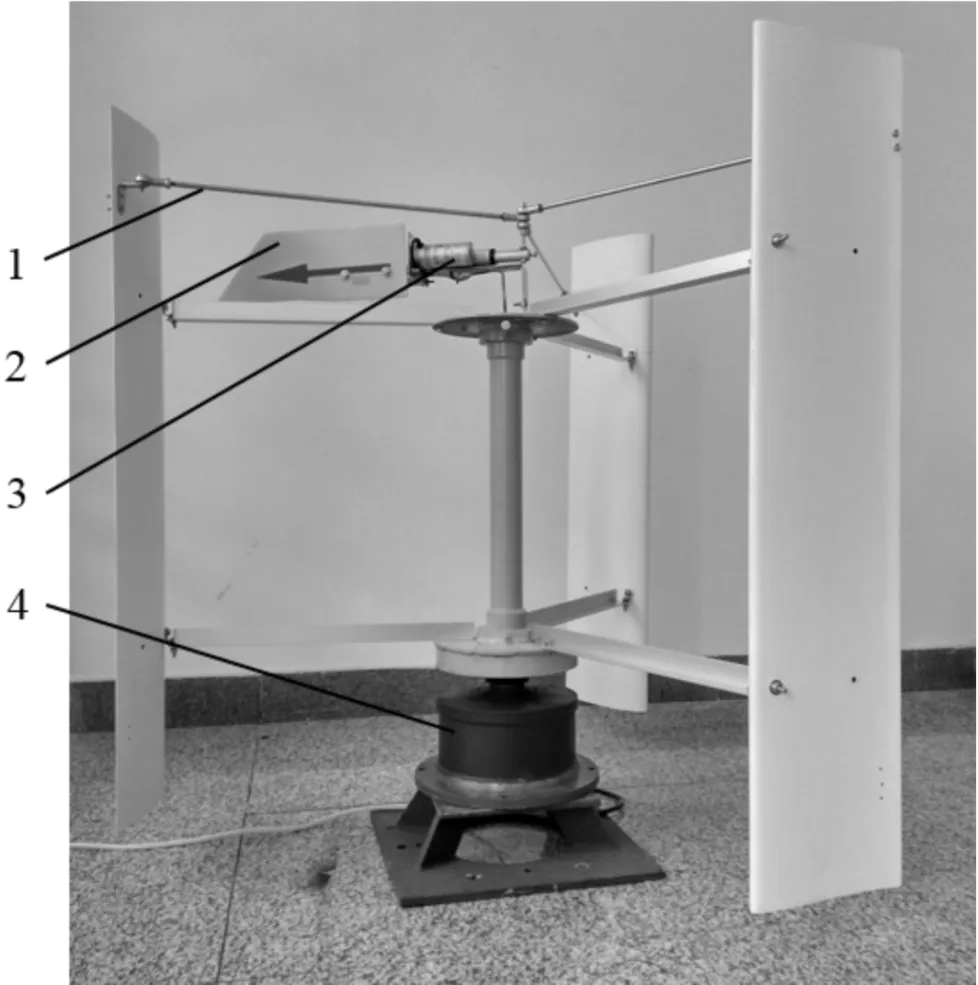

根據上述優化設計結果,研發的1 kW H型變槳距垂直軸風力機試驗裝置如圖13所示,其工作原理是:電動推桿伸出長度相當于圖5中的桿OA,

即

變槳機構中機架的長度,不同風速條件下,根據優化計算結果,調節電動推桿的伸出長度,帶動調節推桿牽引葉片擺動,以實現葉片槳距角的變化。試驗時,將來流風向與尾舵指示方向平行時作為變槳策略的調節基準,尾舵可實現風力機實時對風。當風向發生變化時,尾舵也隨風轉動,使來流風向始終與尾舵指示方向平行,保證變槳策略始終在調節基準上進行,以適應風向的變化。本次風洞試驗是在學校自制風洞中完成的,該風洞的風由鑲嵌在水泥墻壁上的16臺軸流風機提供,每臺風機皆由變頻電機控制,風洞產生的風速能夠連續可調,可實現的試驗風速范圍為2~10 m/s。

通過風洞試驗并與傳統定槳距垂直軸風力機進行對比,得到兩種垂直軸風力機在不同風速下的發電功率如表4所示。由表4可知,變槳距垂直軸風力機具有良好的自啟動性能,能在風速2 m/s時啟動。更為重要的是,在同等風速下,變槳距垂直軸風力機的發電功率均高于定槳距垂直軸風力機,在現有風速條件下,變槳距垂直軸風力機發電效率較定槳距風力機至少高7.86%。

表4 兩種風力機發電功率對比

1:調節推桿;2:尾舵;3:電動推桿;4:發電機圖13 變槳距垂直軸風力機

5 結 論

(1)通過對垂直軸風力機風輪氣動特性分析,取葉片的合理攻角值上風區為8°,下風區為-8°,并獲得了理想槳距角的變化曲線。

(2)使用隨機方向法對所設計的雙曲柄變槳結構進行了優化設計,得出了不同葉尖速比下實時變槳機構的參數優化值。

(3)變槳機構運動學特性仿真結果表明,實際槳距角曲線與理想槳距角曲線的整體貼合程度較高,驗證了本文設計的實時變槳機構是可行性的。

(4)風洞試驗結果進一步表明,變槳距垂直軸風力機具有更好的自啟動性能和更高的發電效率,且在試驗風速范圍內,發電效率較定槳距垂直軸風力機至少提高7.86%。

參考文獻:

[1]LEUNG D Y C, YANG Y. Wind energy development and its environmental impact: a review [J]. Renewable & Unstainable Energy Reviews, 2012, 16(1): 1031-1039.

[2]郭顯義. 分析風力和太陽能光伏發電現狀及發展趨勢 [J]. 中國商界, 2012(10): 421-421.

Guo Xianyi. Analysis of the status and development trends of wind power and solar photovoltaic power generation [J]. Chinese Business Community, 2012(10): 421-421.

[3]伊恩帕拉斯基沃尤. 垂直軸風力機原理與設計 [M]. 李春, 等譯. 上海: 上海科學技術出版社, 2013: 124-140.

[4]姬俊峰, 鄧召義, 蔣磊, 等. 5 kW遮蔽-增速升力型垂直軸風力機優化設計 [J]. 工程熱物理學報, 2012, 33(7): 1139-1142.

JI Junfeng, DENG Shaoyi, JIANG Lei, et al. Optimization design of a 5 kW lift type vertical axis wind turbine with wind shield-growth patterns [J]. Journal of Engineering Thermophysics, 2012, 33(7): 1139-1142.

[5]廉正光. 采用雙曲柄調距機構的垂直軸風力發電機機理研究與樣機設計 [J]. 機械設計, 2016, 33(8): 100-104.

LIAN Zhengguang. Principle research and prototype design of a vertical axis wind turbine with double crank adjustment mechanism [J]. Journal of Machine Design, 2016, 33(8): 100-104.

[6]廉正光, 張宏偉, 李愷. 一種變槳距垂直軸風力發電機: 201410009955.3 [P]. 2014-03-26.

[7]趙振宙, 陳潘浩, 王同光, 等. 基于擾流技術的直葉片升力型垂直軸風輪的性能改善 [J]. 機械工程學報, 2016, 52(22): 146-152.

ZHAO Zhenzhou, CHEN Fanhao, WANG Tongguang, et al. Performance improvement of lift type wind turbine with straight blades based on interference airflow technology [J]. Journal of Mechanical Engineering, 2016, 52(22): 146-152.

[8]SAGHARICHI A, MAGHREBI M J, ARABGOLARCHEH A. Variable pitch blades: an approach for improving performance of Darrieus wind turbine [J]. Journal of Renewable & Sustainable Energy, 2016, 8(5): 111103.

[9]NOBUYUKI F, SATOSHI S. Observations of dynamic stall on Darrieus wind turbine blades [J]. Journal of Wind Engineering and Industrial Aerodynamics, 2001, 89(2): 201-204.

[10] BHUTTA M M A, HAYAT N, FAROOQ A U, et al. Vertical axis wind turbine: a review of various configurations and design techniques [J]. Renewable & Sustainable Energy Reviews, 2012, 16(4): 1926-1939.

[11] LEE C H, MIN S Y, PARK C J, et al. Optimal design and verification tests of cycloidal vertical axis wind turbine [J]. Journal of Renewable & Sustainable Energy, 2015, 7(6): 433-440.

[12] PARKER C M, LEFTWICH M C. The effect of tip speed ratio on a vertical axis wind turbine at high Reynolds numbers [J]. Experiments in Fluids, 2016, 57(5): 74.

[13] 陶棟材. 現代設計方法學 [M]. 北京: 國防工業出版社, 2012: 47-53.