配氣相位和廢氣再循環對Atkinson循環發動機泵氣損失影響及優化

高瑩, 徐英健, 門欣, 謝天馳, 徐明偉

(吉林大學汽車仿真與控制國家重點實驗室, 130025, 長春)

Atkinson循環作為應對國家乘用車燃料消耗量標準GB 19578—2014的技術措施,從改變循環模式入手,分離壓縮比和膨脹比,有效改善了汽油機燃油的經濟性[1-2]。同時,利用進氣門晚關策略,對傳統Otto循環汽油機進行Atkinson循環改造,明顯降低了泵氣損失,具有顯著的節能效益和成本優勢[3-5]。傳統Otto循環汽油機大部分時間運行在低負荷工況區,通過節氣門改變進氣流通面積來調節負荷,因此在節氣門處產生較大的泵氣損失[6]。Atkinson循環通過進氣門與節氣門協同控制發動機負荷,將部分進入氣缸中的工質退回到進氣管中,提高了進氣壓力,降低了泵氣損失,改善了發動機的燃油經濟性。Shinagawa等推遲進排氣相位降低了小負荷時的泵氣損失[7]。

近年來,廢氣再循環技術(EGR)逐漸運用到汽油機上,利用其大比熱特性降低了缸內溫度,成為抑制爆震傾向的有效手段[8]。同時,由于外部EGR從排氣管路中分離出部分廢氣導入進氣管中,占據了進氣管中部分體積,提高了進氣管壓力,進而降低了泵氣損失,影響了泵氣特性[9-10]。胡順堂等研究了內EGR率對泵氣損失的影響[11]。

本文以一臺Otto循環1.0 L PFI發動機為研究對象,進行了臺架試驗,建立了一維計算模型并驗證了模型有效性。在此基礎上,提高模型幾何壓縮比,設計大包角連續凸輪,應用進氣門晚關策略分離壓縮比和膨脹比,實現了Atkinson循環。研究典型工況點泵氣規律,分析進氣正時變化、排氣正時變化對泵氣損失的影響規律,同時探究引入外部EGR在大、小負荷時對泵氣損失的影響。

1 試驗、建模及驗證

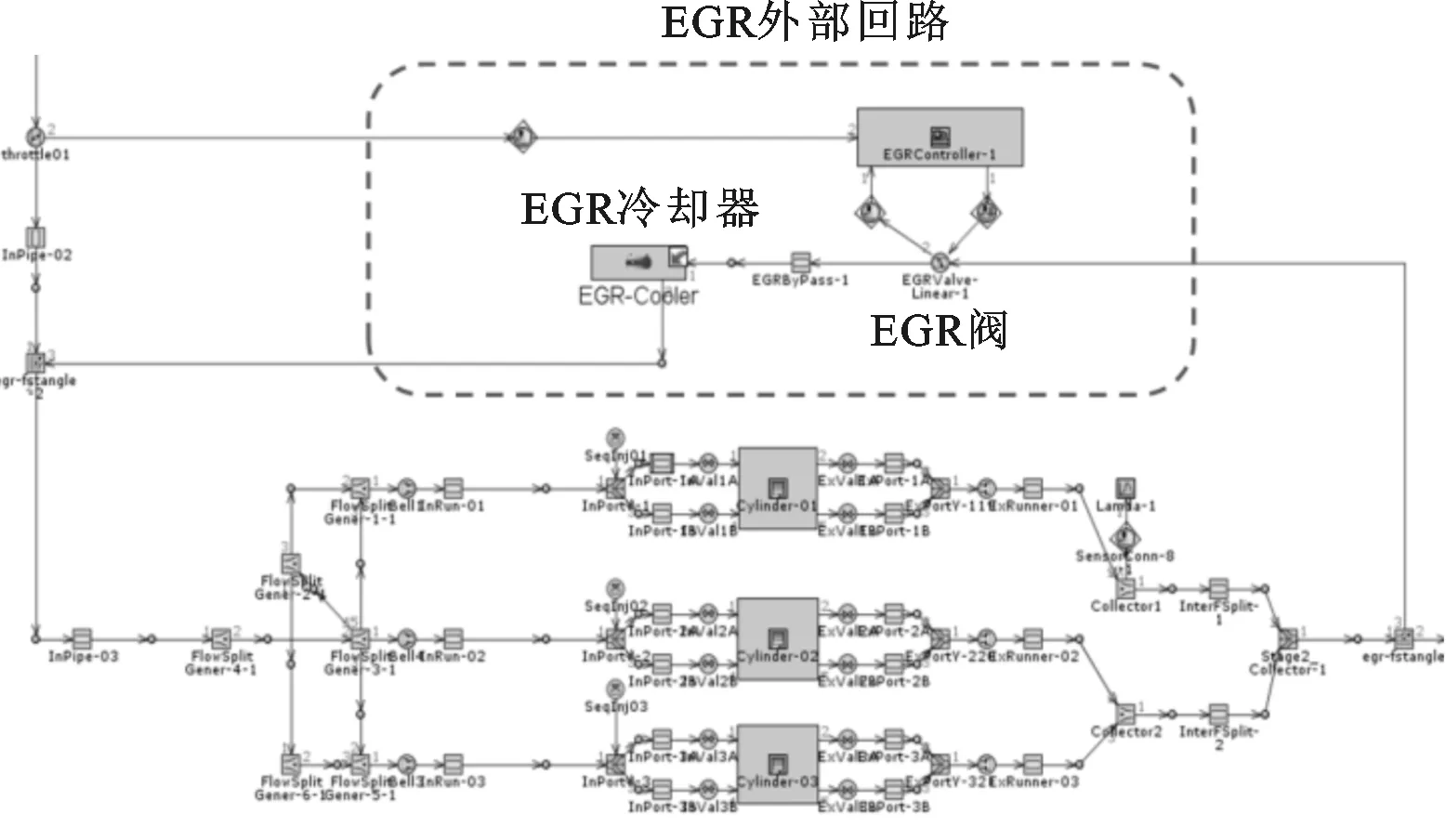

本文基于一臺1.0 L PFI自然吸氣發動機進行研究,所使用發動機參數是:發動機為直列3缸,壓縮比為10.5∶1,缸徑為74 mm,沖程為77.4 mm,連桿長度為137 mm,發動機排量為1 L,燃油為汽油,噴射方式為多點順序進氣道噴射,氣門數為4。試驗用測試儀器是:AVL電力交流測功機,AVL735C油耗儀,空氣流量計,燃燒分析儀,角標儀,氣缸壓力傳感器。汽油機部分氣路模型如圖1所示。

圖1 汽油機部分氣路模型

利用試驗數據,在GT-power軟件中搭建1.0 L PFI發動機一維熱力學模型。采用湍流火焰燃燒模型,缸內傳熱基于Woschni模型進行計算,摩擦損失選用Chen-Flynn模型進行分析,計算泵氣損失平均有效壓力(以下簡稱泵氣損失壓力)的公式[12]為

(1)

式中:p為瞬時缸內壓力;Vdisp為氣缸排量。

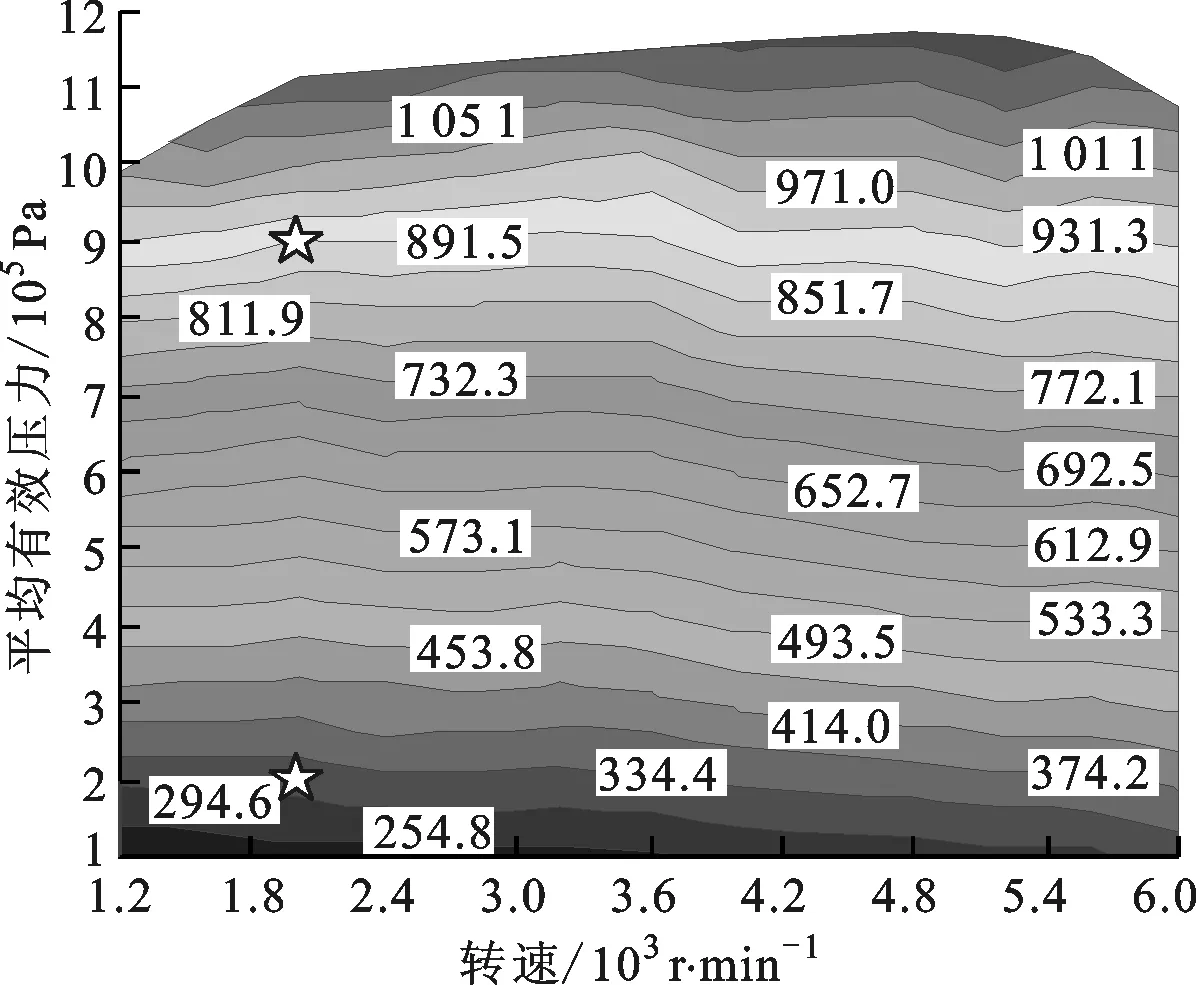

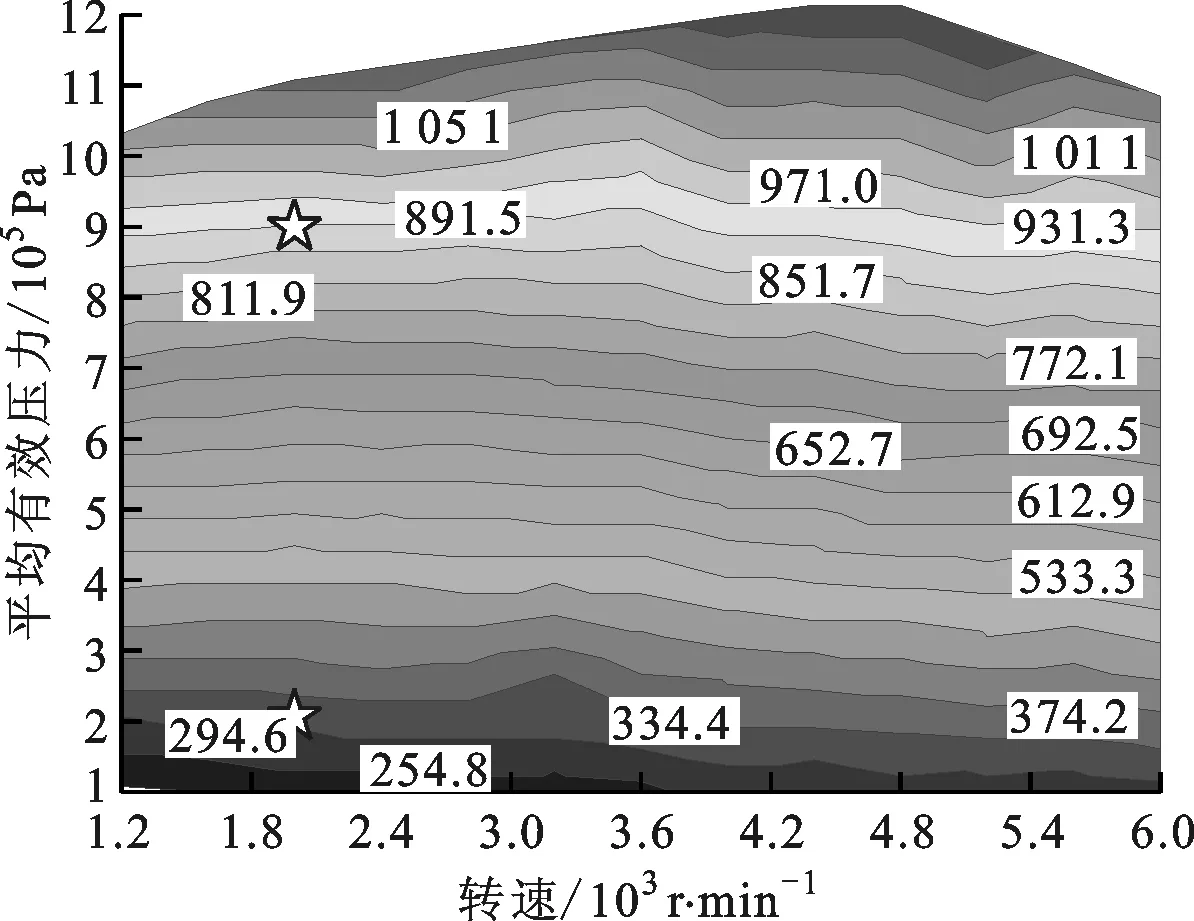

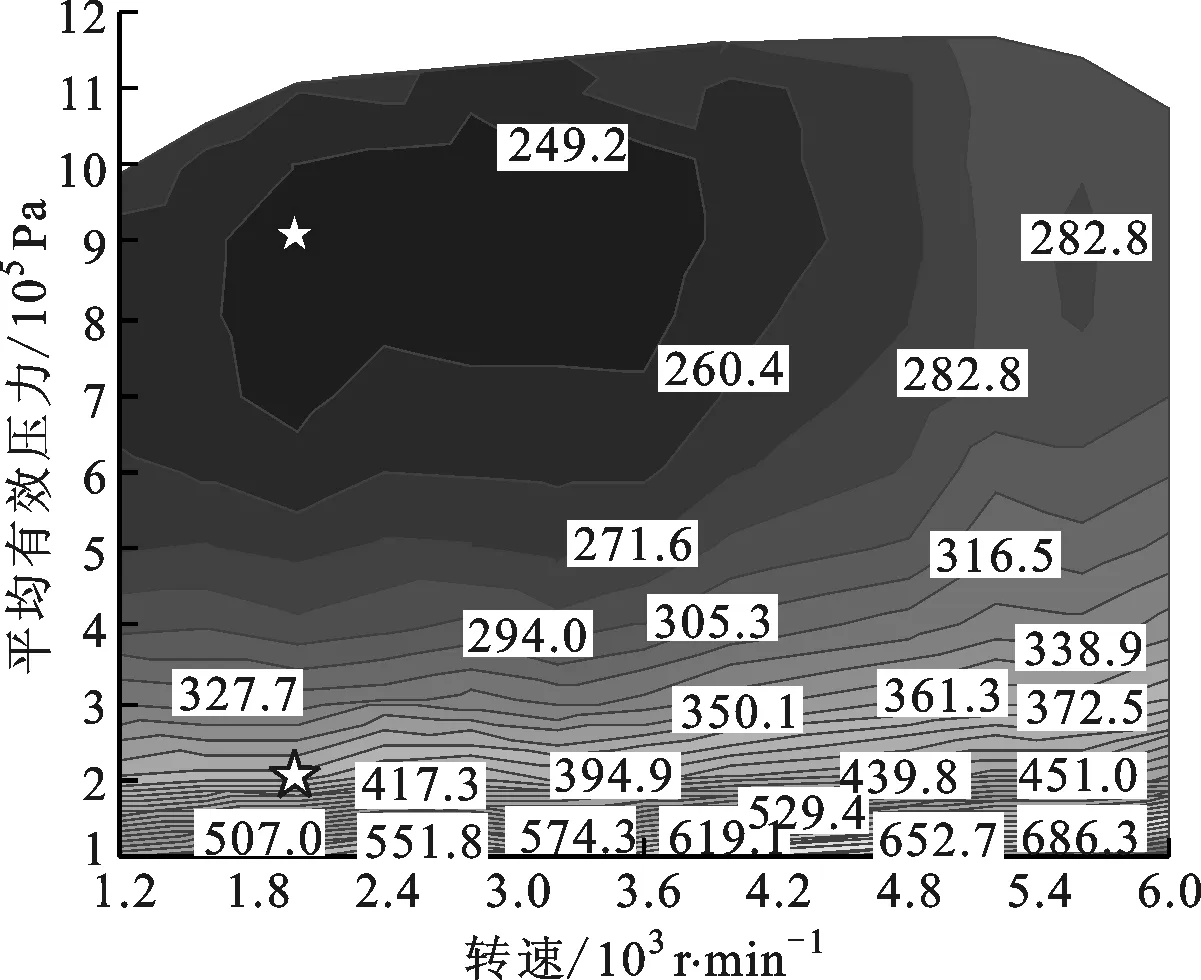

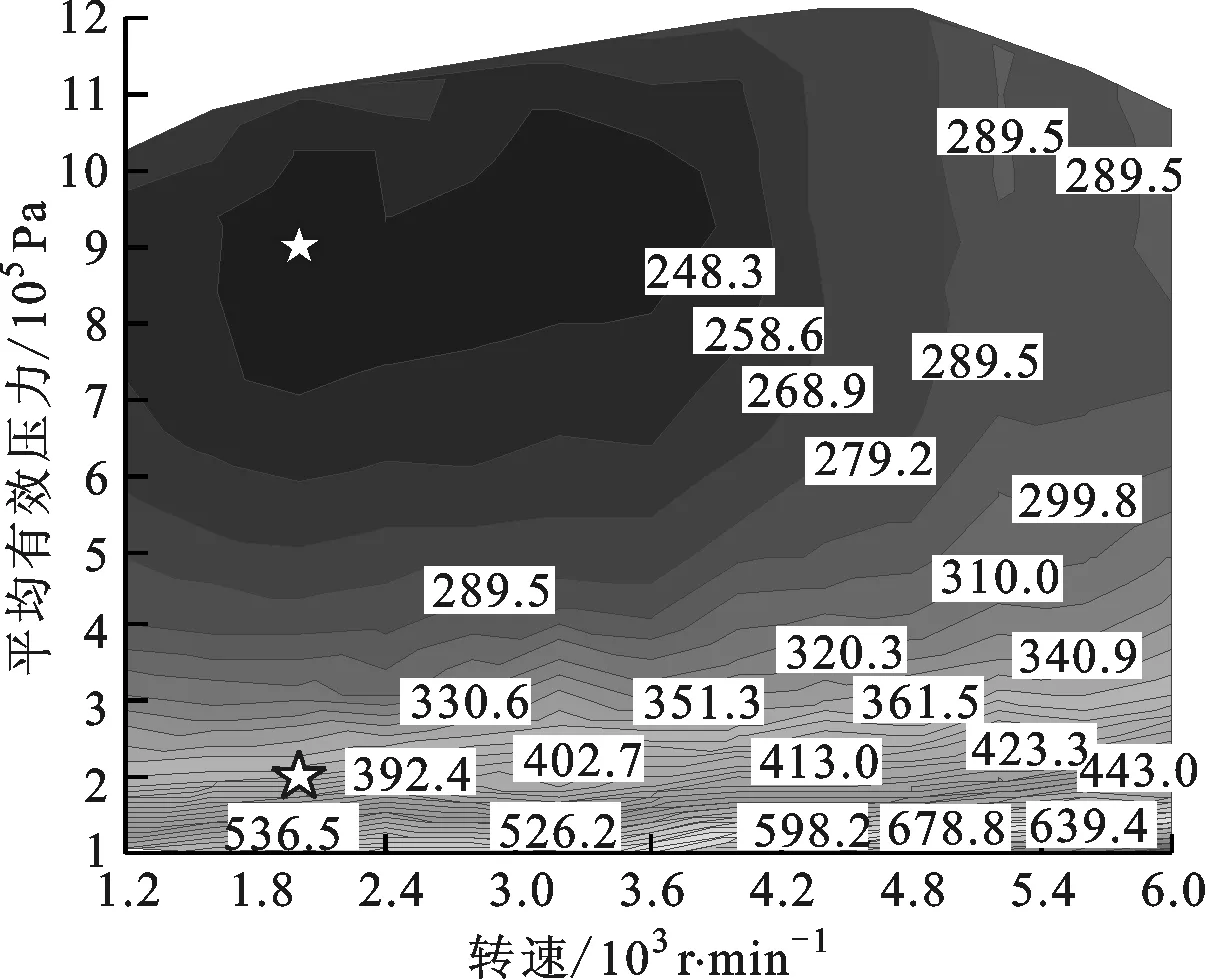

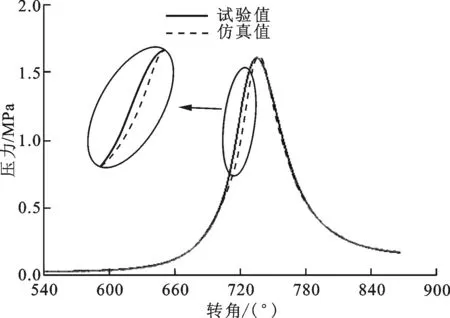

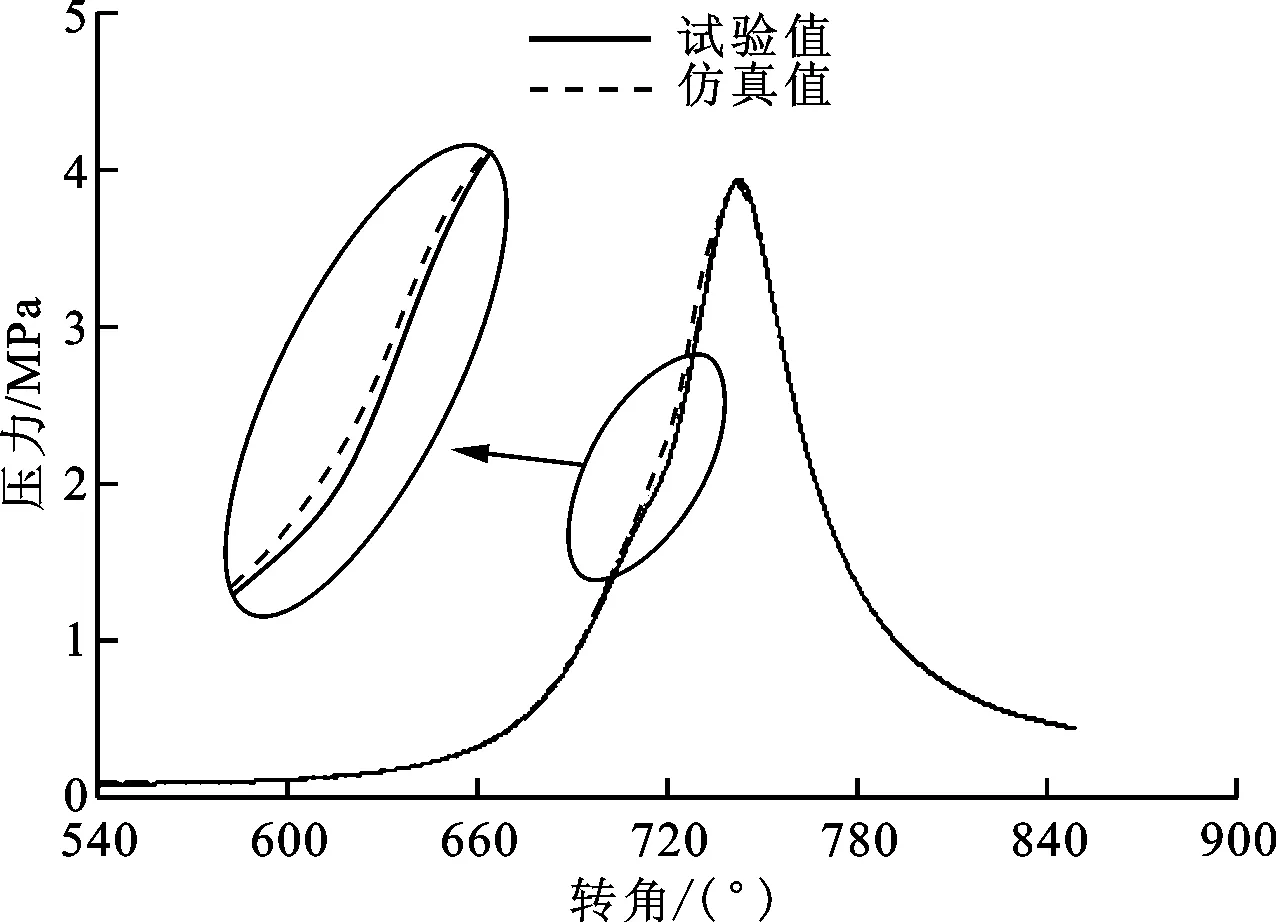

本文通過計算研究進、排氣路上的流動特性,核心是對缸內進氣量的精確建模,GT-power基于一維氣體動力學方程,計算整機氣路中氣體質量流量、密度和內能等參數,模型如圖1所示。進氣管路上的壓力損失通過試驗數據進行標定,結果如圖2所示,配氣相位從ECU中獲得,氣道流量系數通過穩態氣道試驗獲得,以上參數輸入到模型中,計算缸內進氣量與試驗數據最大誤差不超過5%,結果如圖3所示。摩擦模型通過倒拖功試驗中倒拖電機的扭矩和功率進行標定,可得萬有特性下比油耗與試驗比油耗最大誤差不超過3.2%,結果如圖4所示。燃燒模型通過統計學處理后的試驗缸壓曲線進行標定,選取下文中兩個工況點的缸壓曲線對比,結果如圖5所示。

仿真與試驗模型結果對比表明:仿真模型中進氣量與試驗數據吻合,整機氣路能較好反映原機進、排氣管路上的慣性充氣、諧波進氣、壓力損失等物理特性,并通過燃燒、摩擦模型的標定可得準確的仿真比油耗,為改造Atkinson循環研究泵氣損失特性提供了可靠的模型基礎。

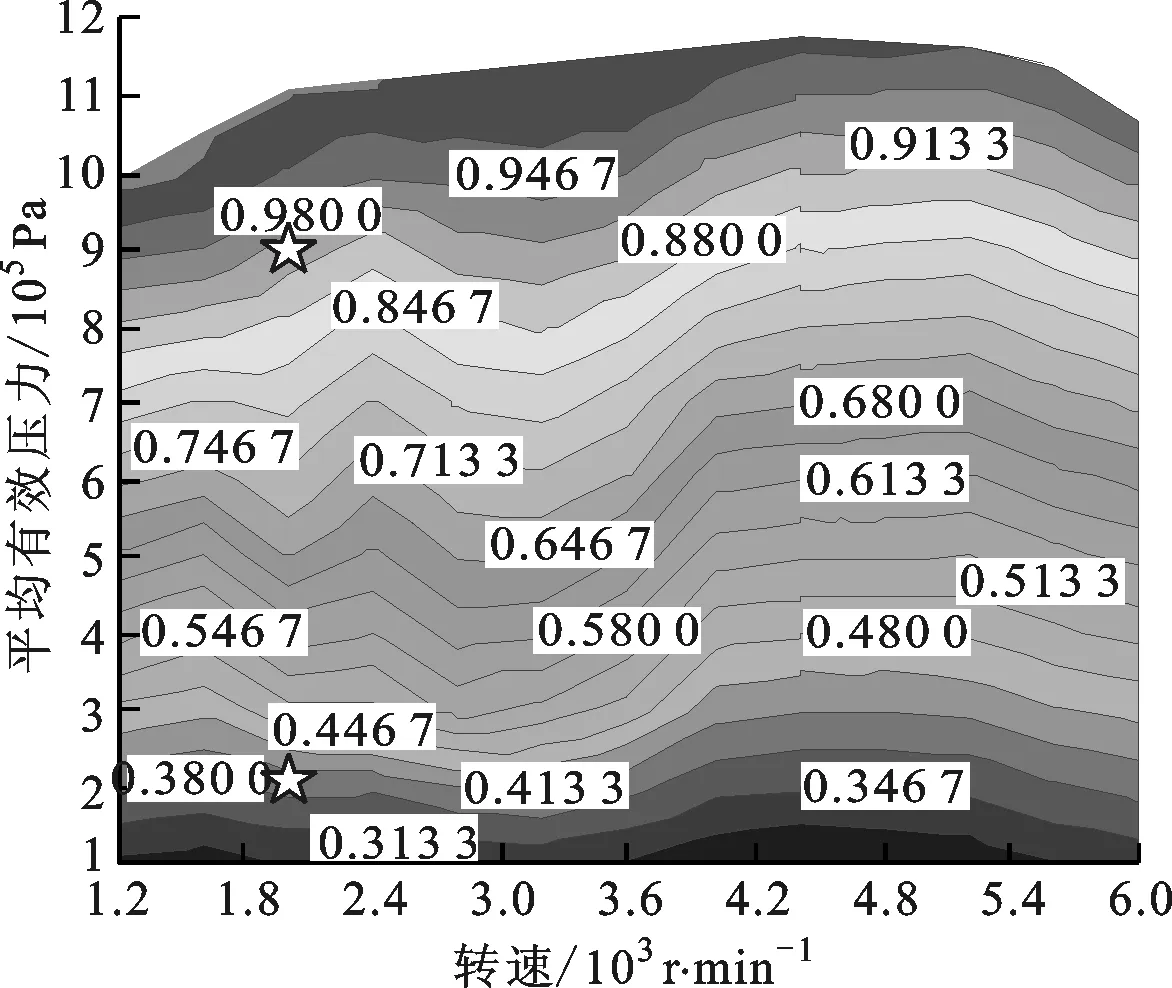

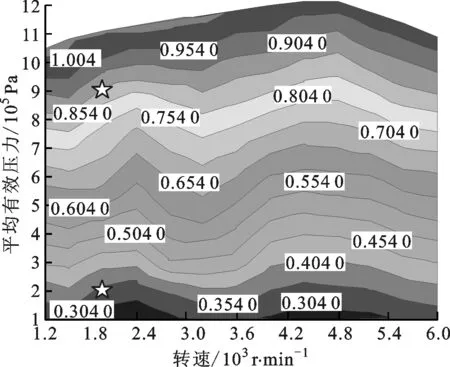

(a)試驗結果

(b)仿真結果圖2 進氣管壓力仿真結果驗證

(a)試驗結果

(b)仿真結果圖3 進氣總量仿真結果驗證

(a)試驗結果

(b)仿真結果圖4 發動機比耗油率仿真結果驗證

(a)2 000 r/min,2×105 Pa

(b)2 000 r/min,9×105 Pa圖5 模型仿真結果驗證

2 進氣門晚關策略對泵氣損失的影響

本節選取車輛行駛典型工況點進行研究,由于在小負荷時節氣門開度較小,進氣在流經節氣門時,會產生較大節流損失,造成節氣門后進氣管中壓力降低,產生較大的泵氣損失。然而,利用進氣門晚關策略,增大進氣晚關角,將一部分已經進入到氣缸中工質推回到進氣歧管中,增加進氣歧管中壓力,可在節氣門開度不變時減小節氣門前后壓差,減少泵氣損失,提高燃油經濟性。本節應用進氣門晚關策略計算研究了1.0 L PFI發動機泵氣損失的變化規律。

2.1 增大進氣晚關角對泵氣損失的影響規律

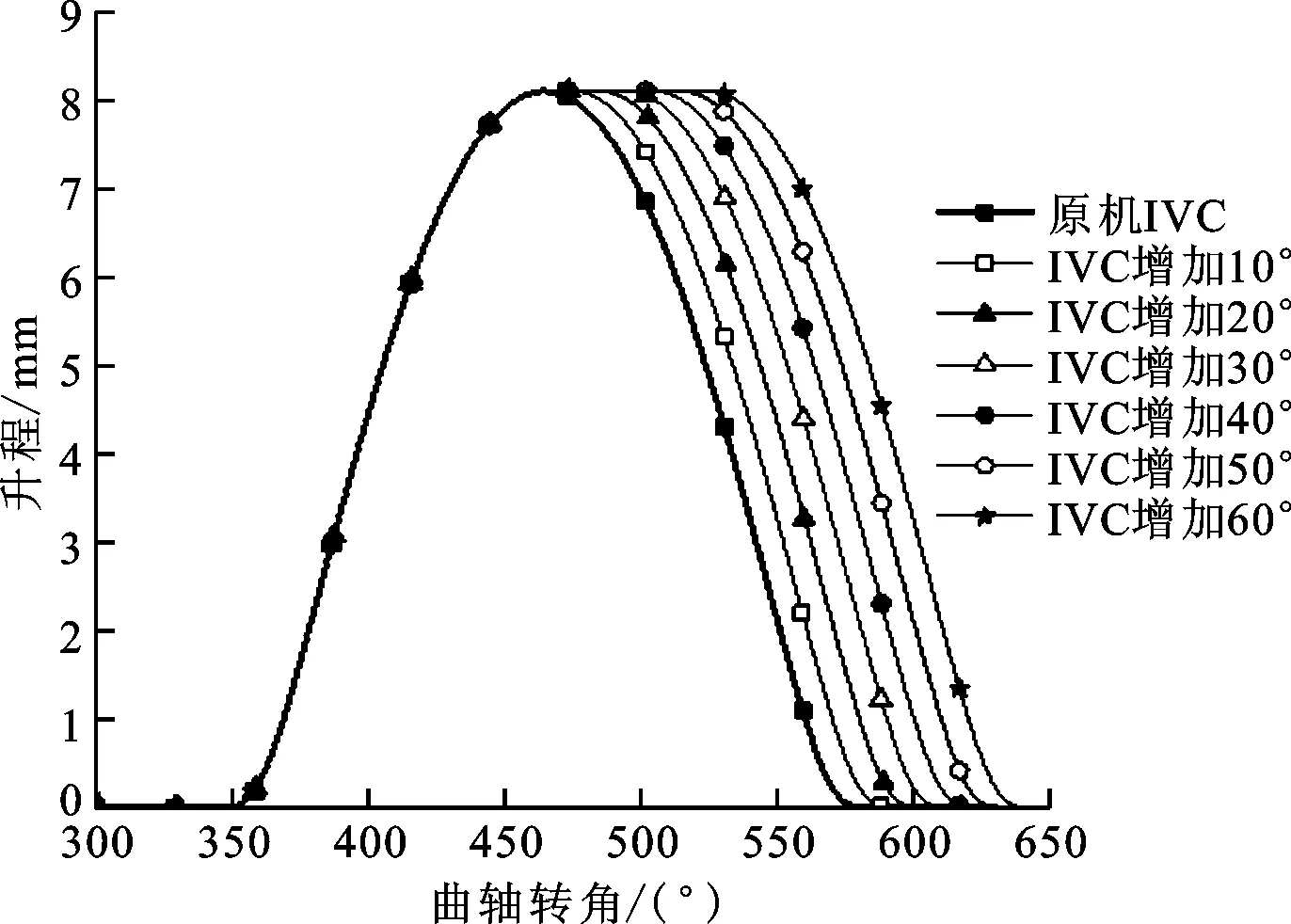

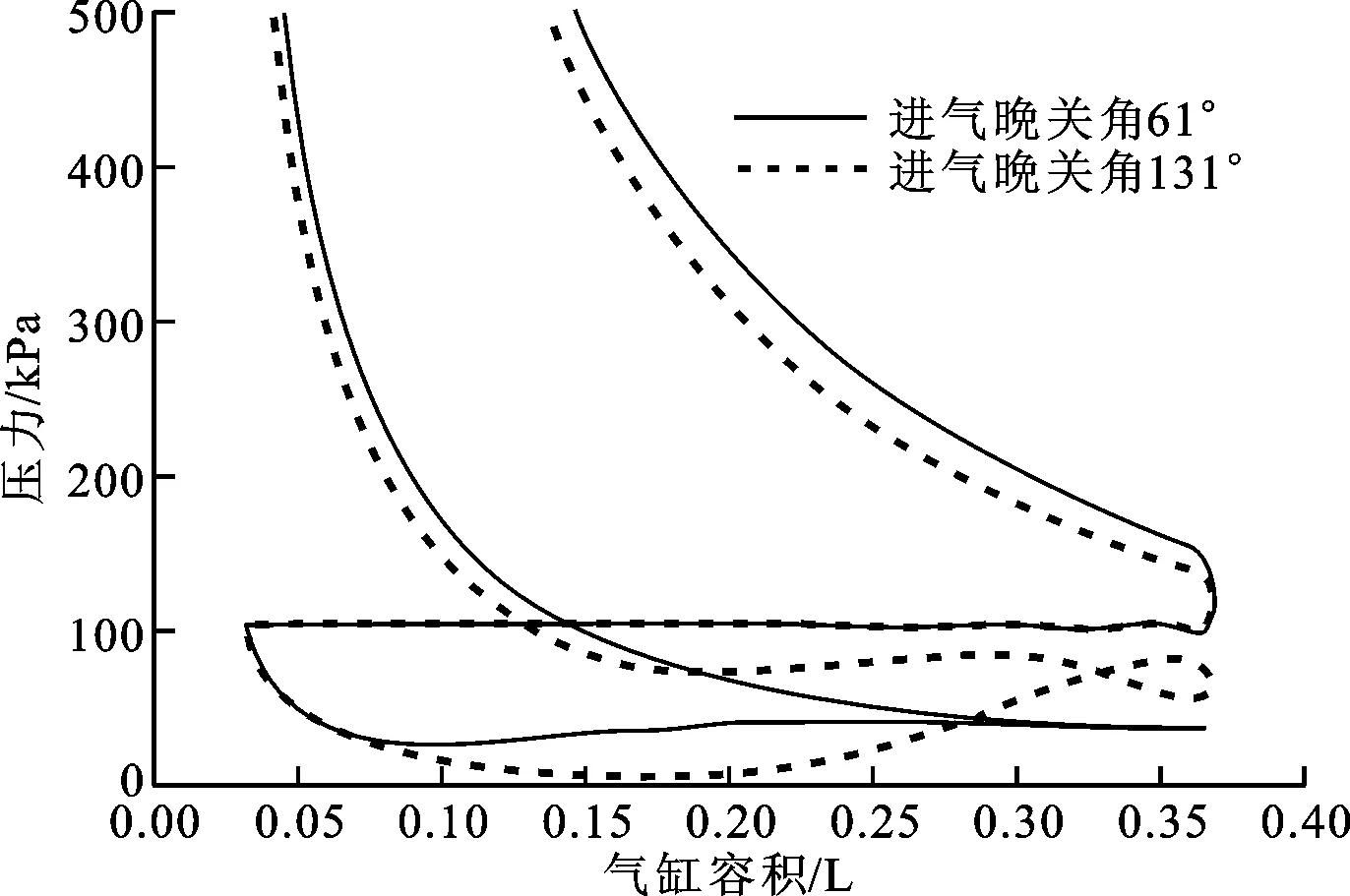

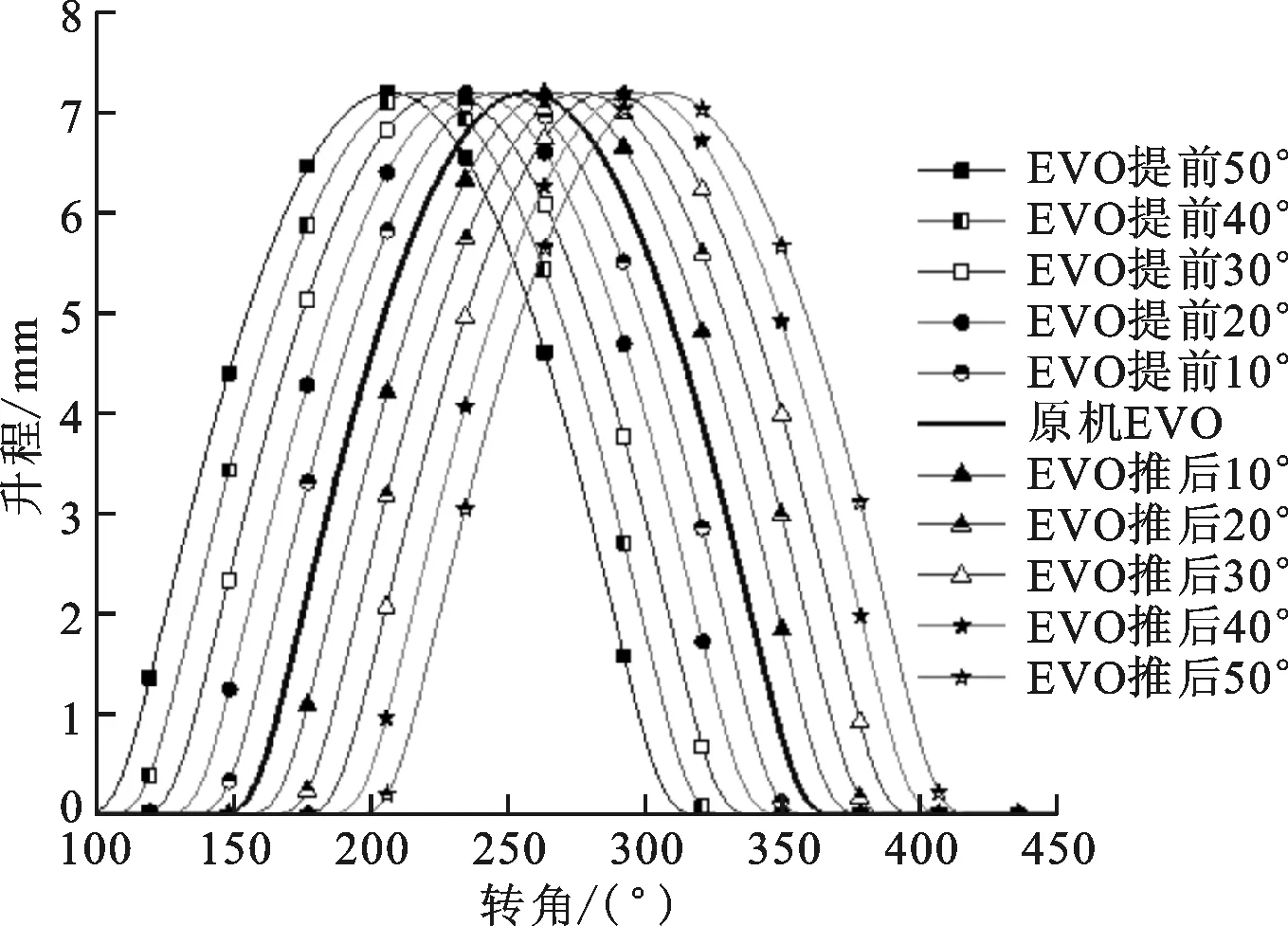

圖6 6組不連續進氣門升程曲線對比(換氣上止點為360°,點火上止點為720°)

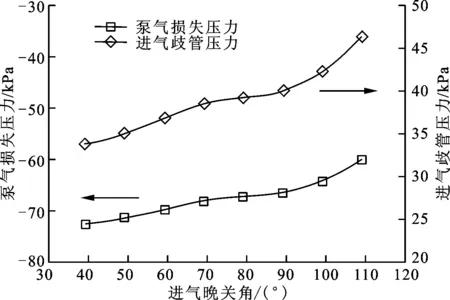

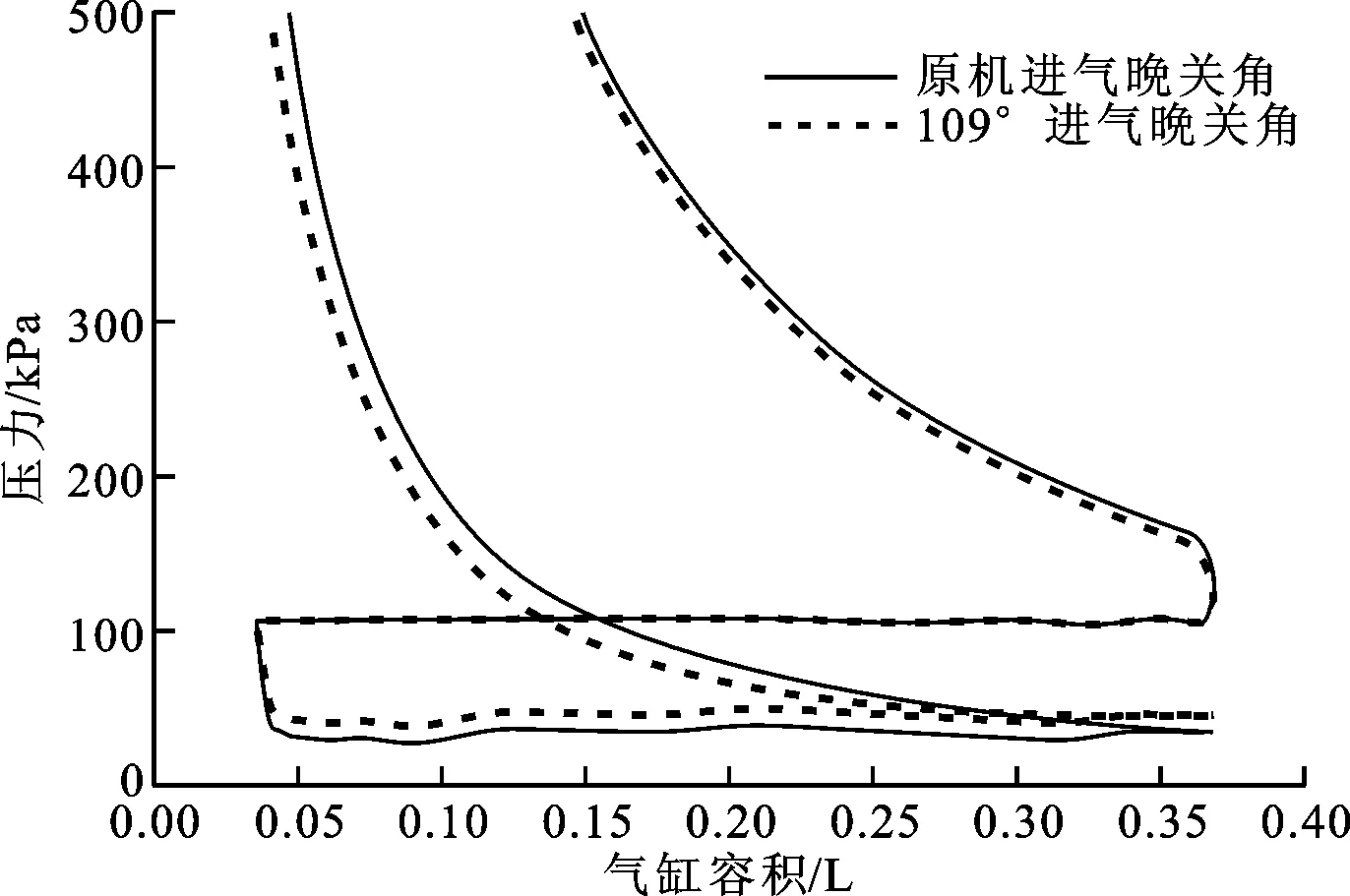

工況點2 000 r/min、2×105Pa時進排氣配氣相位是:進氣早開角為11°,進氣晚關角為39°,排氣早開角為35°,排氣晚關角為5°,保持原機進氣早開角不變,在39°原機進氣晚關角基礎上增大進氣晚關角到109°,探究進氣歧管和泵氣損失壓力隨進氣晚關角的變化規律,設計6組不連續凸輪型線來研究泵氣特性,如圖6所示。當進氣早開角不變時,隨著進氣晚關角的增加,進氣歧管壓力從33.8 kPa逐步增加到46.4 kPa,泵氣損失壓力從-72.5 kPa逐步降低到-60.0 kPa,變化規律如圖7所示,不同進氣晚關角下的缸壓曲線對比如圖8所示。對比圖8中原機進氣晚關角和109°進氣晚關角的缸內P-V缸壓曲線可知:排氣壓力線基本不變,進氣壓力線隨著IVC的增加而增加,泵氣損失所圍面積減小,泵氣損失降低,對小負荷工況點的燃油經濟性有明顯改善,但過大的進氣晚關角會影響大負荷的進氣量,會降低能量密度,所以利用合適的進氣凸輪包角改造Atkinson循環。

圖7 進氣晚關角對進氣歧管和泵氣損失壓力的影響

圖8 不同進氣晚關角下的缸壓曲線對比

2.2 Atkinson循環大包角進氣凸輪設計

本文在原機模型提高幾何壓縮比到12,選擇合適的進氣凸輪包角,推遲進氣晚關角,分離壓縮比和膨脹比,實現Atkinson循環。合理的進氣凸輪包角不僅可以用來降低泵氣損失,還可兼顧有效壓縮比的大小,減弱爆震傾向。

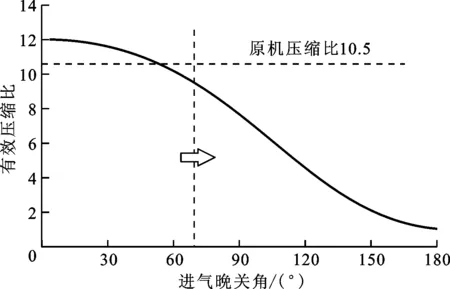

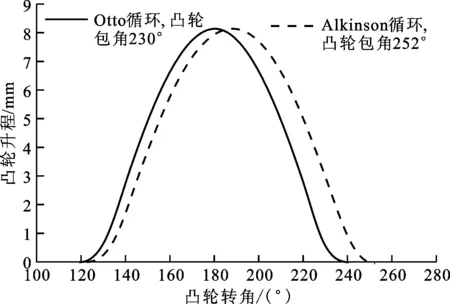

在小負荷工況時,增大進氣包角雖然可以降低泵氣損失,但在實際應用中會降低大負荷時的缸內進氣量,降低能量密度。本文在不采用滾流氣道和外部冷EGR措施的前提下,以推遲進氣晚關角、控制有效壓縮比、降低大負荷時爆震傾向為邊界,選擇合適的進氣凸輪包角。從實際應用出發,進氣晚關角控制有效壓縮比小于10.5時最為安全,并參考原機VVT脈譜的進氣早開角,可得Atkinson循環下大進氣包角范圍[13],有效壓縮比隨進氣晚關角的變化曲線如圖9所示。本文進氣凸輪包角選擇252°,Otto循環進氣凸輪型線及Atkinson循環進氣凸輪型線對比如圖10所示。

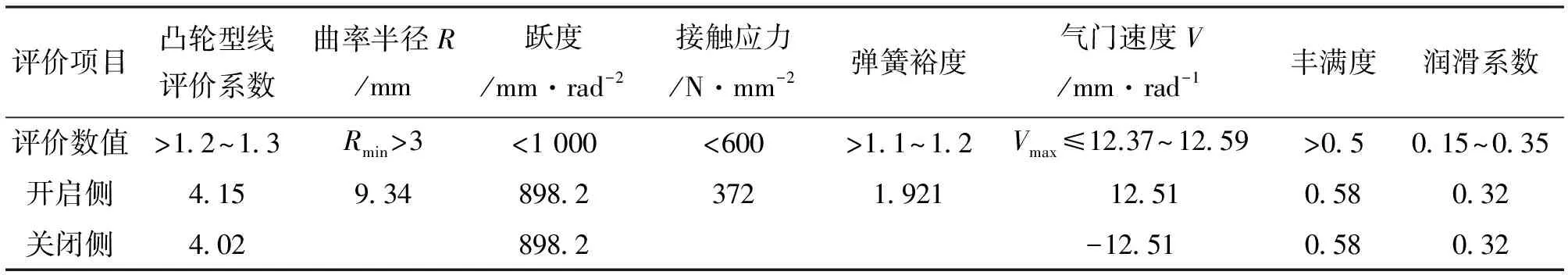

進氣凸輪型線緩沖段采用等加速-等速設計,工作段采用高次多項式函數設計,AVL excite軟件中進行了動力學和運動學校核,結果如表1所示。由表1可知,新設計的凸輪型線在保證足夠充氣能力的基礎上,不會發生氣門飛脫、反跳和加速磨損等不正常工作現象。新設計的凸輪包角相對于原機包角增加了22°,推遲了進氣晚關角,在原機提高壓縮比的同時,分離了原機壓縮比和膨脹比,實現Atkinson循環。

表1 Atkinson循環進氣凸輪動力學運動學校核結果

圖9 有效壓縮比隨進氣晚關角的變化曲線

圖10 Otto循環進氣凸輪型線及Atkinson循環進氣凸輪型線對比

2.3 Atkinson循環進氣相位選擇

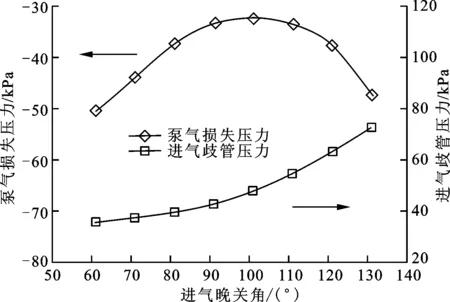

應用大進氣包角凸輪升程,在工況點2 000 r/min,2×105Pa時選擇合適的進氣晚關角。可知:在101°進氣晚關角之前隨進氣晚關角的增加,進氣歧管內壓力增加,泵氣損失減少;在101°進氣晚關角之后,隨進氣晚關角的增加,進氣歧管內壓力仍然增加,泵氣損失反而增加,結果如圖11所示。

圖11 進氣晚關角對泵氣損失壓力的影響

由于進氣持續期不變,隨著進氣晚關角的推遲,進氣早開角逐漸推遲到上止點后,但是由于排氣晚關角不變,形成負的氣門疊開期。其間進氣排氣門關閉,活塞下行,在封閉燃燒室內殘余廢氣膨脹對活塞做負功,產生抽真空的現象,導致較大泵氣損失。由圖12可知,過大的進氣晚關角導致進氣壓力線下降,泵氣損失所圍面積增大。

圖12 進氣持續期不變時不同進氣晚關角下的缸壓曲線

3 排氣晚關角對泵氣損失的影響

本節選取車輛行駛常用工況點2 000 r/min、2×105Pa進行研究,在排氣相位不變的條件下,推遲進氣晚關角形成負的氣門疊開期。隨著活塞下行,封閉燃燒室中的壓力小于曲軸箱中的壓力,造成較大膨脹負功導致泵氣損失增加,因此本節研究Atkinson循環(壓縮比為12,進氣包角為252°)下,排氣晚關角對泵氣損失的影響規律。在進氣晚關角位于101°的位置產生最小泵氣損失壓力-64.7 kPa的基礎上,分別提前和推遲排氣相位角50°,結果如圖13所示。

圖13 不同排氣相位下的排氣門升程曲線

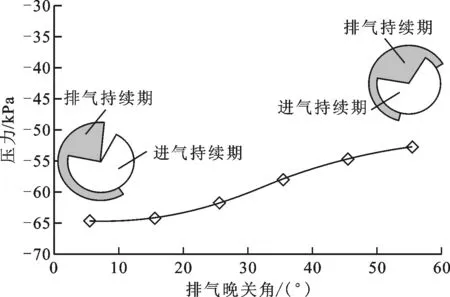

3.1 推遲排氣晚關角對泵氣損失的影響規律

研究推遲排氣晚關角對泵氣損失的影響,結果如圖14所示,可知隨著排氣晚關角從5°增加到55°,泵氣損失壓力從-64.7 kPa逐步降低到-52.6 kPa。推遲排氣晚關角進氣壓力線上升的情形如圖15所示,對比原機排氣晚關角和55°排氣晚關角的缸內P-V圖可知,由于排氣晚關角的推遲,形成正的氣門重疊期;在活塞從上止點下行時,進氣門關排氣門開,排氣回流至燃燒室內,此時進氣壓力線提高,與排氣壓力線所圍面積減小,膨脹負功減少,泵氣損失降低,結果如圖15所示。

圖14 推遲排氣晚關角對泵氣損失壓力的影響

圖15 不同排氣晚關角下的缸壓P-V圖

3.2 提前排氣晚關角對泵氣損失的影響規律

提前排氣晚關角對泵氣損失的影響如圖16所示。由圖16可知,提前EVC可以降低泵氣損失,當排氣晚關角從5°提前到-45°時,泵氣損失壓力從-64.7 kPa減小到-30.4 kPa。

圖16 提前排氣晚關角對泵氣損失壓力的影響

提前排氣晚關角引起彈簧效應從而減小泵氣損失的影響,結果如圖17所示,對比原機排氣晚關角和排氣晚關角為-45°的缸內P-V圖可知,進氣壓力線和排氣壓力線在上止點附近都有較高的提升,但是兩條曲線基本重合,所圍面積為0。這是因為排氣門早關后,活塞上行階段缸內出現一個壓縮過程,缸內壓力升高,但在進氣門打開前,氣門全部關閉,系統封閉,因此這部分壓縮負功在進氣門打開前、活塞下行過程中可以被重新利用,而且排氣晚關角和進氣早開角基本上對稱分布在上止點兩側,進氣門關閉后膨脹線與壓縮初期壓縮線基本重合,類似于產生壓縮彈簧的效果,故這兩個過程泵氣功的和為0,沒有造成更大的換氣損失。

圖17 提前排氣晚關角引起彈簧效應從而減小泵氣損失的影響

4 EGR對泵氣損失的影響

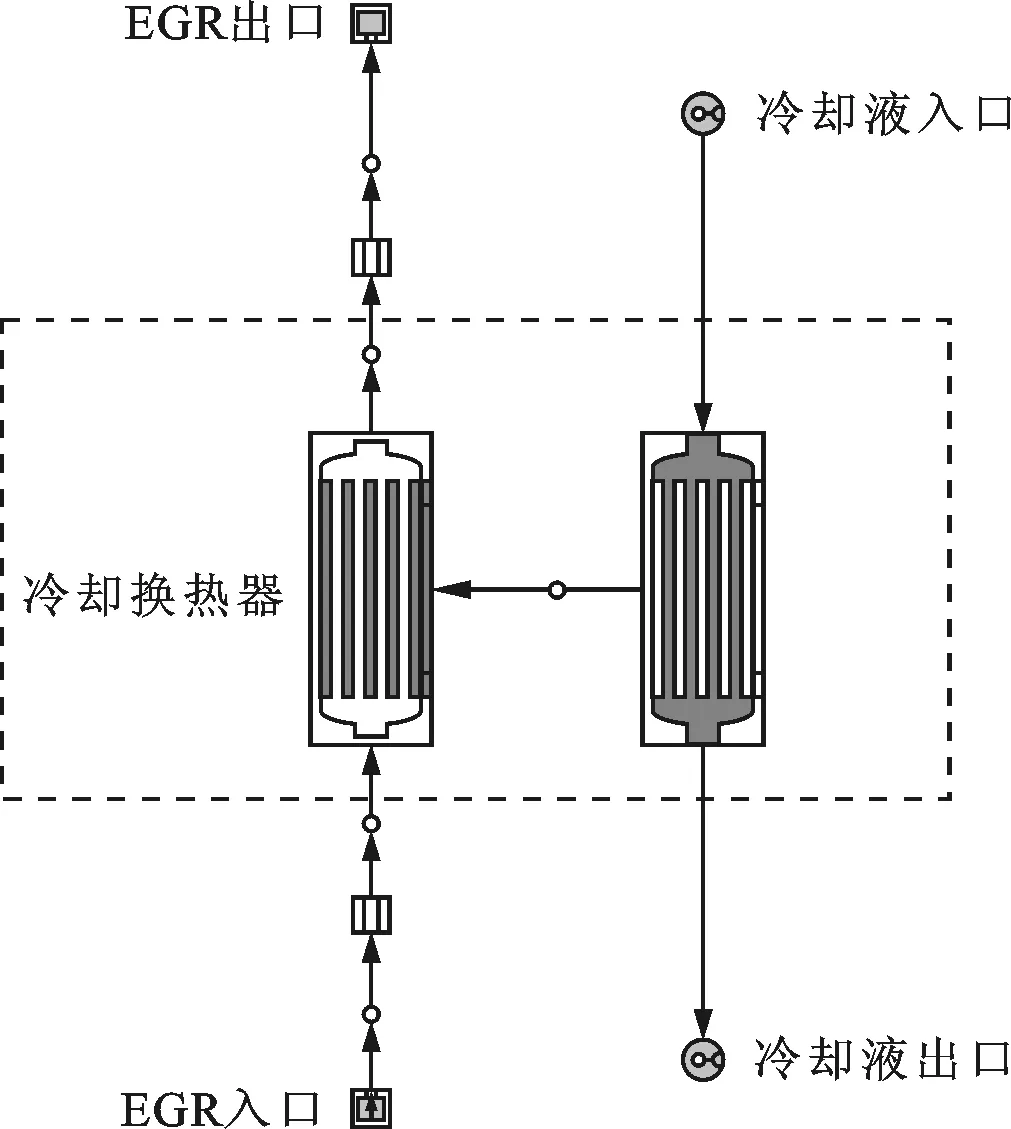

利用外部EGR可以降低低轉速低負荷區的泵氣損失,同時在低轉速中高負荷區引入外部EGR,可以改善汽油機中大負荷區的爆震傾向,但EGR的引入會對進排氣管路泵氣特性產生影響,選取工況點2 000 r/min、2×105Pa和2 000 r/min、9×105Pa時進行研究。本節基于改造后的Atkinson循環模型(壓縮比為12,進氣包角為252°),加入EGR回路,探究在高低不同負荷時EGR對泵氣損失的影響,模型如圖18所示。在原機模型上,將燃燒后的廢氣通過EGR閥引入到節氣門后的進氣總管上,通過EGR閥來控制引入EGR的質量流量,并通過冷卻器降低外部EGR溫度,結果如圖19所示。EGR率用目標率表示,即

圖18 加入EGR回路的汽油機模型

圖19 EGR冷卻器模型

4.1 2 000 r/min、2×105 Pa時EGR對泵氣損失的影響

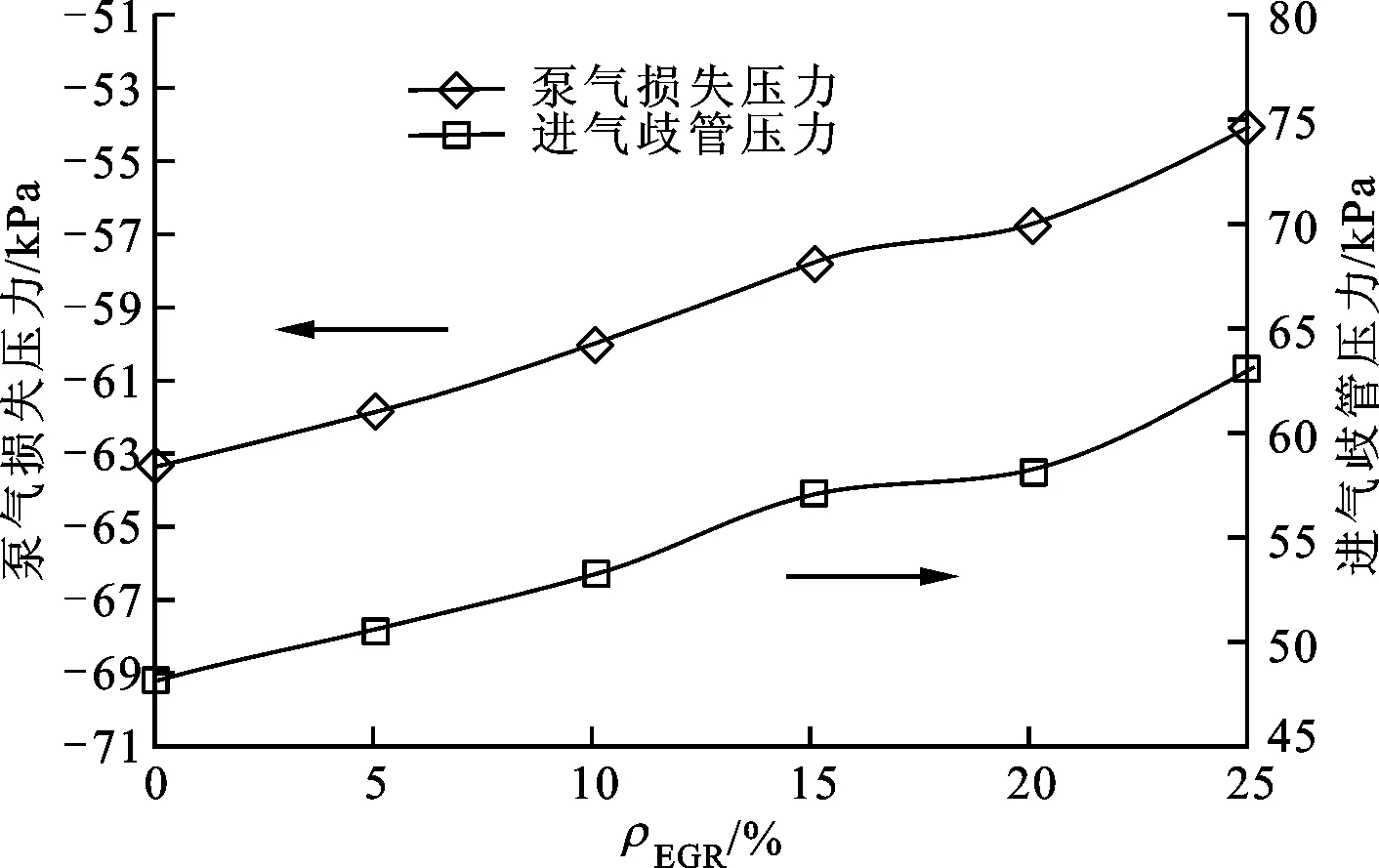

在保證燃燒穩定的前提下,控制EGR閥,使EGR率從0%提高到25%,泵氣損失壓力隨EGR率的變化如圖20所示。

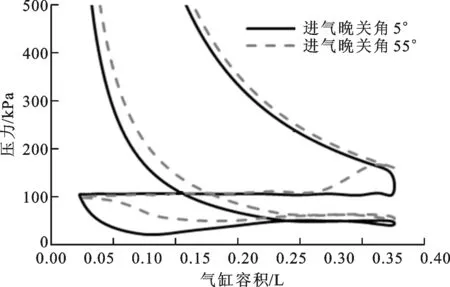

圖20 小負荷時ρEGR對泵氣損失壓力的影響

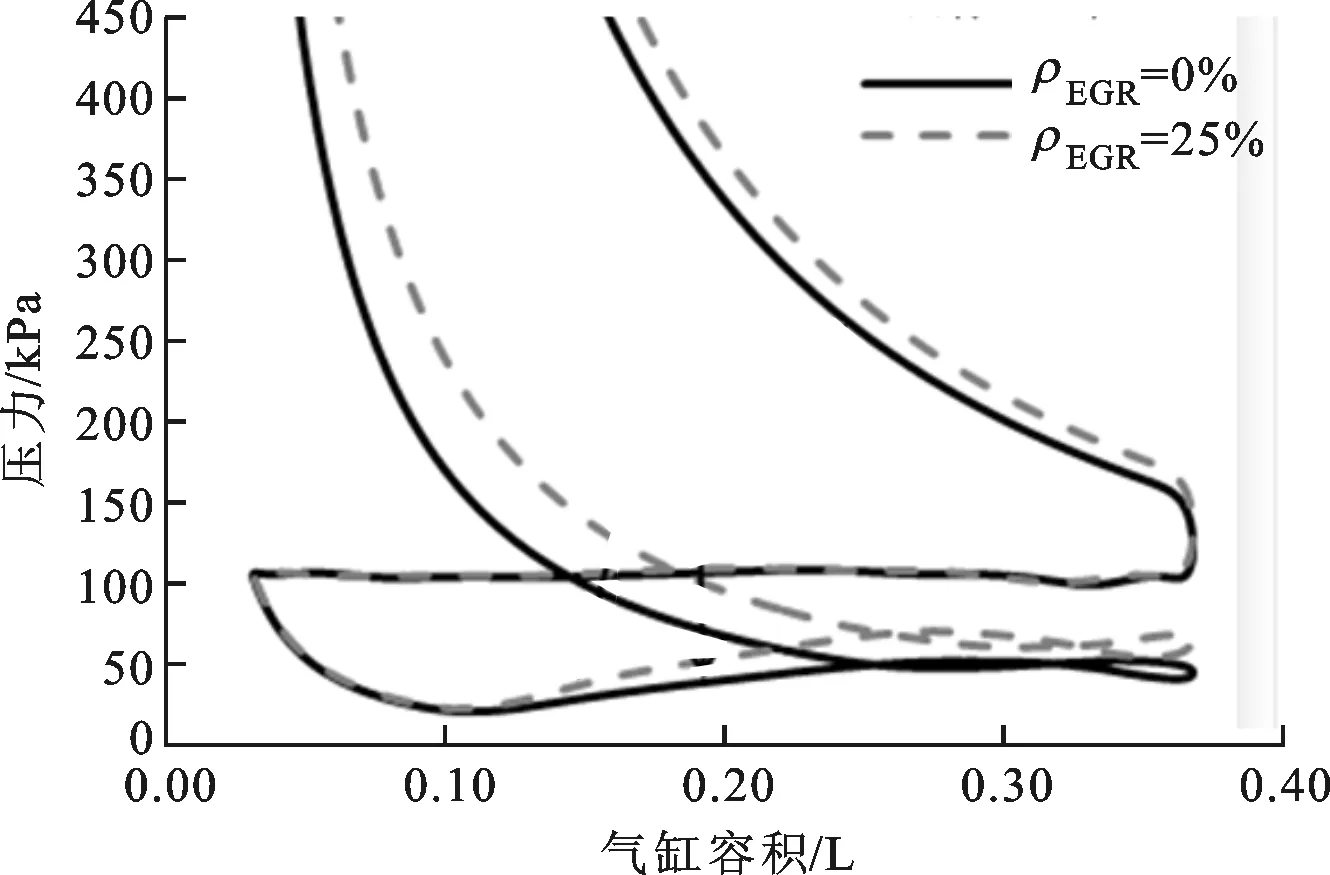

由于排氣壓力高于進氣壓力,在進氣管中引入排氣后,排氣占據了部分進氣管的容積,增加了進氣管中的壓力,進、排氣壓差減小,使泵氣損失所圍面積減小,結果如圖21所示。EGR率越高,摻混的高壓力排氣越多,進、排氣壓差越小,泵氣損失就越小。隨著目標EGR率從0%增加到25%,進氣歧管壓力從48.0 kPa提高到63.0 kPa,泵氣損失壓力從-63.4 kPa減小到-54.0 kPa,降低了14.8%。

圖21 目標EGR率為0%和25%時的缸壓曲線對比

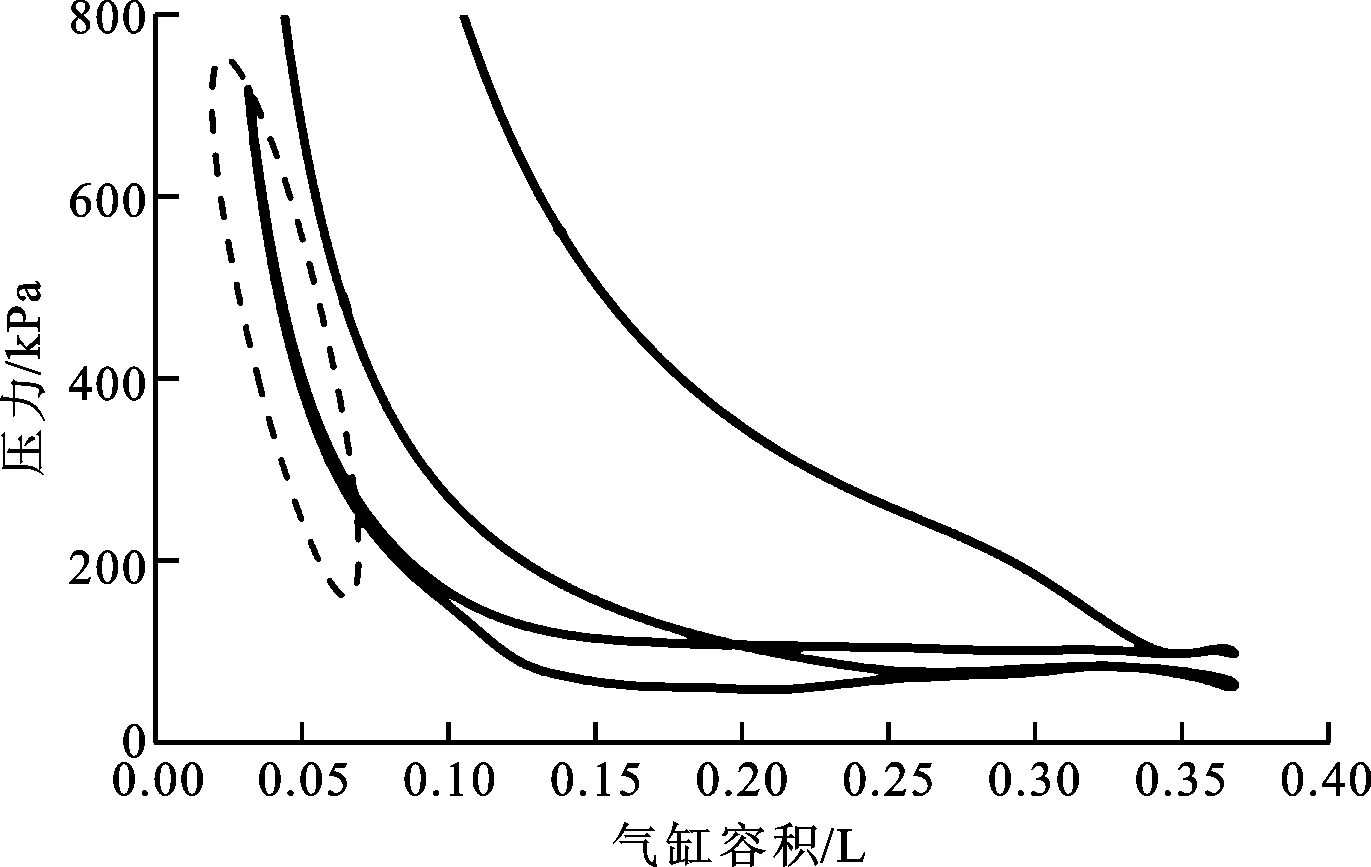

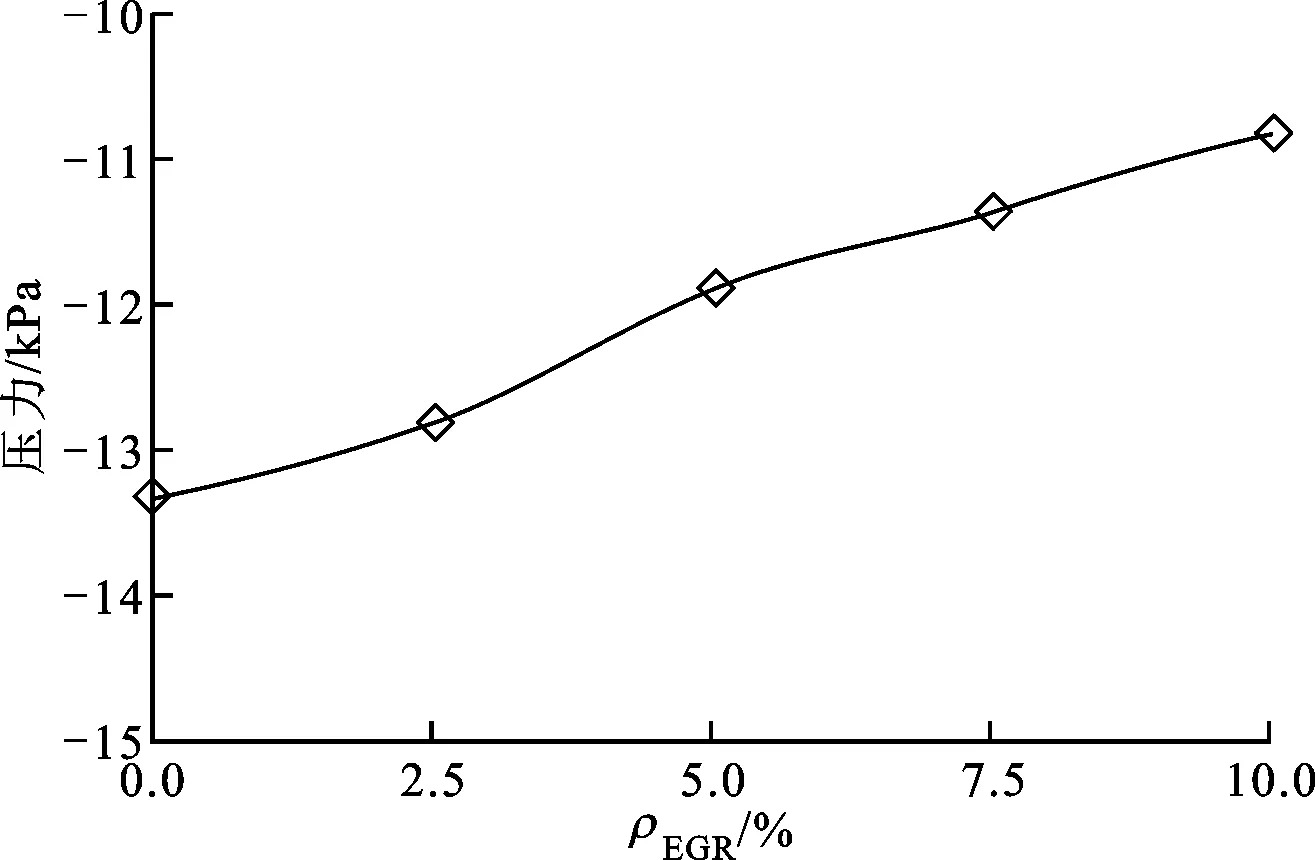

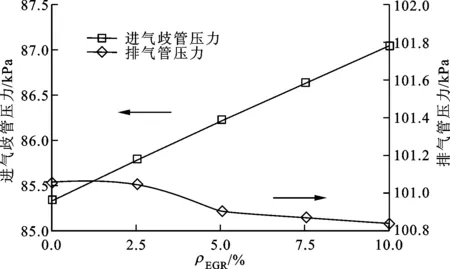

4.2 2 000 r/min、9×105 Pa時EGR對泵氣損失的影響

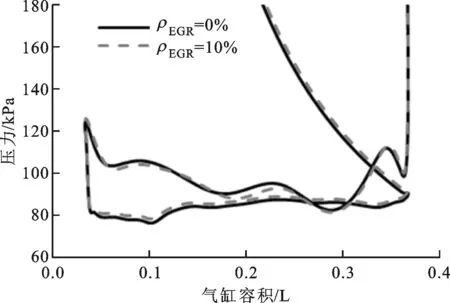

在保證燃燒穩定的前提下,控制EGR閥,使EGR率從0%提高到10%,泵氣損失壓力隨EGR率的變化如圖22所示。對比圖20、圖22可知,由于大負荷區的節氣門開度增加,泵氣損失相對小負荷區已經有所改善,此時進氣節流損失減少,進氣泵氣損失減少,而排氣泵氣損失占泵氣損失的比重增加。

圖22 大負荷時ρEGR對泵氣損失壓力的影響

加入EGR后,排氣管中部分廢氣進入進氣管,降低了排氣壓力,而進氣管中壓力也有部分增加,進排氣壓差減小,使泵氣損失所圍面積減小,結果如圖23、24所示。EGR率越高,摻混的高壓力排氣越多,進排氣壓差越小,泵氣損失就越小。隨著目標EGR率從0%增加到10%,進氣歧管壓力從85.3 kPa提高到87.1 kPa,排氣管壓力從101.0 kPa降低到100.8 kPa,泵氣損失壓力從-13.3 kPa減小到-10.8 kPa,降低了18.8%。

圖23 目標EGR率對進排氣管壓力的影響

圖24 目標EGR率為0%、10%時缸壓曲線對比

5 結 論

(1)當進氣早開角不變時,在小負荷區,推遲進氣晚關角增加進氣持續期,使進氣歧管內壓力增加,可降低17%的泵氣損失;

(2)設計連續的大包角進氣凸輪,并進行運動學及動力學校核,進氣晚關角位于101°時,降低泵氣損失壓力到-64.7 kPa,繼續推遲進氣晚關角,泵氣損失逐漸增加;

(3)在進氣晚關角位于101°時,推遲排氣晚關角減小負氣門重疊期,降低泵氣損失壓力到-52.6 kPa;提前排氣晚關角使進氣和排氣壓力線在上止點附近重合,泵氣損失壓力減小到-30.4 kPa;

(4)在保證燃燒穩定的前提下,在小負荷時,隨EGR的增加進氣壓力升高,泵氣損失降低了14.8%,在大負荷時,隨EGR的增加排氣壓力降低,泵氣損失降低了18.8%。

參考文獻:

[1]中國汽車技術研究中心. GB 19578—2014乘用車燃料消耗量限值 [S]. 北京: 中國標準出版社, 2014.

[2]MIKLANEK L, VITEK O, GOTFRYD O, et al. Study of unconventional cycles (Atkinson and Miller) with mixture heating as a means for the fuel economy improvement of a throttled SI engine at part load [J]. SAE International Journal of Engines, 2012, 5: 1624-1636.

[3]GOTO T, ISOBE R, YAMAKAWA M, et al. The new Mazda gasoline engine Skyactiv-G [J]. Atzautotechnology, 2011, 72(6): 40-47.

[4]YONEKAWA A, WATANABE O, SEKIYA N, et al. Development of new 2.0 l gasoline engine for accord hybrid [J]. Honda R&d Technical Review, 2013, 25(2): 26-31.

[5]TAKAHASHI D. Combustion development to achieve engine thermal efficiency of 40% for hybrid vehicles: SAE 2015-01-1254 [R]. Washington, DC, USA: SAE, 2015.

[6]BREHOB D D, AMLEE D R. Effects of inlet air heating and EGR on thermal efficiency of a SI engine at part load [R]. Washington, DC, USA: SAE, 1990.

[7]SHINAGAWA T, KUDO M, MATSUBARA W, et al. The new toyota 1.2-liter ESTEC turbocharged direct injection gasoline engine [R]. Washington, DC, USA: SAE, 2015.

[8]HEYWOOD J. Internal combustion engine fundamentals [M]. New York, USA: McGraw-Hill Education, 1988.

[9]潘鎖柱, 宋崇林, 裴毅強, 等. EGR對GDI汽油機燃燒和排放特性的影響 [J]. 內燃機學報, 2012(5): 409-414.

PAN Suozhu, SONG Chonglin, PEI Yiqiang, et al. Influence of EGR on combustion and emissions of a gasoline direct-injection engine [J]. Transactions of CSICE, 2012(5): 409-414.

[10] 韓林沛, 洪偉, 王建軍, 等. 汽油機部分負荷應用熱廢氣再循環實現臨界爆震的性能優化 [J]. 西安交通大學學報, 2015, 49(10): 116-122.

HAN linpei, HONG Wei, WANG Jianjun, et al. Performance optimization of partial load of gasoline engine at critical knock status using hot exhaust gas recirculation [J]. Journal of Xi’an Jiaotong University, 2015, 49(10): 116-122.

[11] 胡順堂. 全可變氣門機構汽油機泵氣損失控制及對燃燒過程的影響 [D]. 天津: 天津大學, 2009.

[12] PIERIK R J, BURKHARD J F. Design and development of a mechanical variable valve actuation system [R]. Washington, DC, USA: SAE, 2001.

[13] SAUNDERS R J, ABDUL-WAHAB E A. Variable valve closure timing for load control and the Otto Atkinson cycle engine [R]. Washington, DC, USA: SAE, 1989.

[本刊相關文獻鏈接]

袁超,洪偉,蘇巖,等.直噴汽油機起動過程多環芳烴排放的研究.2017,51(9):54-62.[doi:10.7652/xjtuxb201709008]

劉世宇,李志軍,史春濤,等.CO2和水蒸氣對稀燃NOx催化轉化器的影響.2017,51(5):134-141.[doi:10.7652/xjtuxb 201705019]

李耀庭,黃勇成,孟凡勝,等.增壓直噴汽油機中潤滑油液滴誘發早燃機制的數值研究.2016,50(7):51-57.[doi:10.7652/xjtuxb201607009]

麻斌,董偉,高瑩,等.稀燃條件下廢氣再循環對缸內直噴汽油機微粒排放粒徑分布的影響.2016,50(5):87-94.[doi:10.7652/xjtuxb201605013]

鐘兵,洪偉,蘇巖,等.控制參數對增壓缸內直噴汽油機部分負荷下微粒排放特性的影響.2016,50(5):95-100.[doi:10.7652/xjtuxb201605014]

胡鵬,王偉,鄧康耀,等.排氣再循環與燃燒邊界條件耦合對增壓汽油機有效熱效率的影響.2016,50(1):34-40.[doi:10.7652/xjtuxb201601006]

韓林沛,洪偉,王建軍,等.汽油機部分負荷應用熱廢氣再循環實現臨界爆震的性能優化.2015,49(10):116-122.[doi:10.7652/xjtuxb201510019]