汽車制動燈開關原理結構及常見失效模式分析

李宇斌

上汽通用五菱汽車股份有限公司 廣西 柳州 545007

1 引言

汽車開關是整車的電子元件,用于控制汽車上各種裝置電路,根據其控制對象不同,操作的方式也是多種多樣,所以與普通電器開關相比具有一定的特殊性。汽車開關在車輛行駛過程中會受到多種沖擊與振動,使開關零部件出現早期損壞、鉚接松動。另外,在汽車運行中還會受到溫度、相對濕度等惡劣環境影響,引起開關觸點的氧化加劇,導致開關壽命的縮短。制動燈開關是一種常用的汽車開關,它不僅是控制制動燈的開啟與關閉,而且越來越多的系統比如ECU、VCU、TCU、ABS、定速巡航等需要通過制動燈開關采集剎車開關信號,因此制動燈開關的可靠性非常重要,本文主要介紹制動燈開關的原理結構,以及對常見的失效模式進行分析和改進[1]。

2 制動燈開關原理和結構

2.1 制動燈開關原理

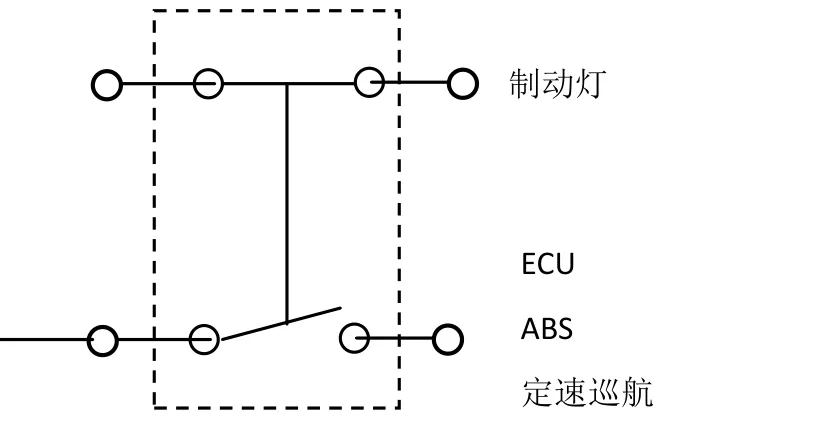

制動燈開關包含兩路導通結構,自由狀態下,其中一路閉,為兩對觸點接觸的結構,直接控制制動燈;另一路常開,為滑片式結構,為ECU提供制動信號,從而取消定速巡航、調整節氣門開度等,如圖1所示。車輛ECU、ABS等系統對制動踏板信號采集方式,如圖2。

圖1 制動燈開關觸點結構

圖2 制動燈開關信號采集

2.2 制動燈開關結構

制動燈開關主要有三種類型:

(1)液壓式制動燈開關,用于采用液壓制動系統的汽車上,裝在液壓制動主缸的前端或制動管路中。

(2)氣壓式制動燈開關,用于采用氣壓制動系統的汽車,通常被安裝在制動系統的氣壓管路上

(3)彈簧式制動燈開關,彈簧式制動燈開關是一種常用的制動開關,制動燈開關裝在制動踏板的安裝支架上,并與踏板上的擋板配合,以此來實現剎車動作與開關開閉的聯接。初始裝車位置,開關推桿壓下,常閉回路斷開,常開回路閉合;踩下剎車踏板,踏板與開關推桿脫離,開關恢復自由狀態。下文主要介紹彈簧式制動燈開關(簡稱制動燈開關)。

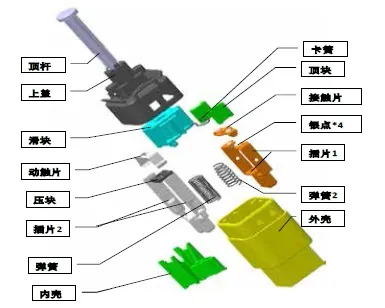

制動燈開關主要由塑料殼體、圓柱彈簧、帶調節齒型的推桿、動觸點、靜觸點、M型觸片等零件構成,如圖3;按照制造工藝來分,包括注塑件、沖壓件、電鍍件等。目前常見的制動燈開關信號觸點分為:(1)兩路簧片結構(2)一路簧片、一路觸點結構,比如圖4。

圖3 制動燈開關結構圖

圖4 制動燈開關觸點結構對比

2.3 制動燈開關性能要求

(1)儲藏溫度:-40℃~+95℃;(2)操作溫度:-40℃~+85℃;(3)耐久性:1,000,000次;(4)操作力:8N±3N;(5)開關總運動行程:6mm±0.5mm;(6)開關共有8個可調位置狀態;(7)額定電壓:12V

3 制動燈開關故障模式及失效分析

3.1 制動燈開關常見故障模式

行車制動燈開關作為制動回路的通斷樞紐和制動信號采集元件器,雖然體積小、結構輕,卻需要承載大電流的通斷電弧沖擊、頻繁動作的耐久考驗,在整車上因制動燈開關失效而經常出現的故障模式有:①制動燈常亮,高位制動燈和后部制動燈長時間工作發熱,熱量集聚導致燈具殼體熱熔變形;或停車后制動燈常亮,蓄電池長時間工作而致虧電等。②制動燈不亮,無制動信號輸出,導致車輛無法啟動、換擋等具有安全隱患。

3.2 制動燈常亮失效分析及控制方法

3.2.1 制動燈常亮失效分析

制動燈開關有自適應行程結構,將推桿伸出長度設定為8個檔位,開關裝配到踏板組件上時,根據安裝支架與擋板的距離,使開關穩定在某一個檔位上。不同的檔位間的關鍵特性包括兩個方面:檔位高度和止檔力。假設:安裝支架與擋板間距為L,開關檔位高度為H。其中開關1檔的高度最大為Hmax,8檔的檔位高度最小為Hmin,設計上要求Hmax>L,且差值至少大于開關的導通斷開行程約1mm。

因此,制動燈常亮的原因主要為開關與踏板沒有可靠接觸。這其中又包含兩種可能原因:①開關裝到踏板支架上前,推桿未完全拉出,開關自適應行程沒起作用,開關推桿所處的檔位高度小于安裝支架與擋板間距,即(Hi-l)<L。極端情況為,開關推桿的最長行程小于支架與擋板間距,即Hmax<L;②開關檔位間止檔力太小,開關裝配到踏板支架上后,推桿滑牙。與止檔力相關的零件為齒形推桿和卡簧,推桿齒高、齒寬太小,齒的強度不夠,或者卡簧寬度尺寸太大,都會導致滑牙[2]。

3.2.2 檔位高度與止檔力過程控制方法

圖5 檔位高度和止檔力監測

由于尺寸測量方法的限制,不易100%監控與檔位高度和止檔力相關的推桿和卡簧的尺寸。且子零件的尺寸滿足,并不能體現零件總成的符合性。

將力&位移測試儀(試驗設備)應用在生產線上,可同時監控開關總成每一檔的檔位高度和止檔力,如圖5所示。

在此過程中,需嚴格控制探頭的下壓速度,以免測量時開關滑檔,對推桿造成二次損傷。檢測完后,開關推桿需恢復到最長的狀態,并確認后打標識。

3.3 制動燈不亮失效分析及結構改進

3.3.1 制動燈不亮失效分析

某車型故障表現為緩慢踩制動踏板,當踏板與開關完全斷開后,制動燈間歇性不亮導致無法換擋,經重裝或更換制動燈開關后故障消除。對故障車相關零件的檢查分析,初步判斷制動燈開關內部回路不導通,是制動燈不亮的主要原因。

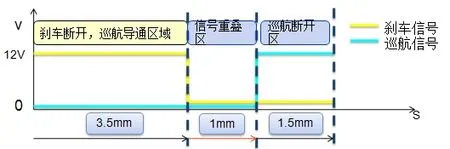

根據制動燈開關信號采集與行程關系,圖6,檢查制動燈開關推桿行程正常。對故障車的制動燈開關通電測試分析,制動燈亮時制動燈輸出電阻為1Ω,制動燈不亮時輸出電阻為10Ω,檢查制動燈觸點表面無燒蝕,表面接觸良好。通,是制動燈不亮的直接原因,這其中又包含幾種可能:(1)觸點未接觸;(2)觸點接觸表面絕緣;(3)觸點接觸,接觸電阻偏大,表面腐蝕氧化或接觸力偏小。

圖6 制動燈開關信號采集與行程

進一步對制動燈開關故障件潛在失效進行排查確認:

(1)觸點未接觸 :①動觸片卡滯:對故障件進行確認動觸片能自由的運動,未發現有卡滯現像 ;②動觸片歪斜:對故障件進行確認動觸片的歪斜在設計的0.4范圍內,未發現有脫離設計的歪斜

(2)觸點接觸表面絕緣:①觸點表面無氧化膜;②觸點表面無異物;③觸點表面無絕緣物質;④觸點燒蝕,接觸電阻偏大:對故障件進行分析,未發現表面燒蝕

(3)觸點接觸壓力不夠,接觸電阻偏大,對開關彈簧力進行設計分析,圖7;制動燈開關總成操作力要求8N±3N,接觸壓力設計要求1.5N±0.5N。

開關的預壓力設計分析如以下:

觸點穩定接觸力:F2-f2=3.75N-1N=2.75N (單觸點力理論值為1.375N,f2為M型動觸片壓力值)

彈簧力的公差為±0.5N, 最終單觸點接觸力設計最小值1.125N

觸點初始接觸狀態:

F1+f1= 1.78N+0=1.78N(單觸點力為0.89N,)

彈簧力的公差為±0.5N,最終單觸點接觸力設計最小值0.64N

經以上分析可以推斷制動燈開關內部回路不導

通過對彈簧力的設計分析,確定根本原因為接觸壓力不夠,使接觸電阻偏大。

3.3.2 結構改進及驗證

(1)改進動、靜觸點,增加銀層厚度、銀層表面增加網格花紋、觸點表面由圓弧面改為平面、觸點面積加大,提高觸點接觸的可靠性,具體改進如下:

①靜觸點:觸點直徑加大,從3.2mm改至4.0mm;銀層厚度加厚,從0.3mm改至0.5mm;觸點表面由球面改為平面;銀層表面增加網紋。

②動觸點:銀層厚度加厚,從0.3mm改至0.5mm。

(2)優化彈簧力使觸點壓力變大,增大推桿操作力的要求(增大大、小彈簧力), 保證單觸點接觸全行程中(2.5mm)均滿足接觸力1.5N±0.5N。

(3)改進插片,為了減小M型動觸片運動跟插片的摩擦力,將插片T2Y2更改為H62Y,H62Y硬度比T2Y2大,表面更光滑,能減少表面磨損及摩擦力。

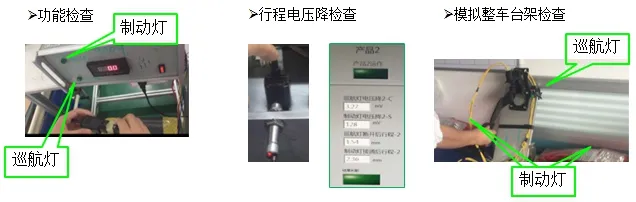

3.3.3 改進效果驗證

對3組改進后樣件進行1,000,000次耐久、操作力、開關總運動行程及功能測試驗證,結果滿足結構設計要求和性能要求,圖8。

圖8 新樣件功能測試

4 結論及后續研究

隨著各類型的ECU控制器對于制動燈開關的信號的要求與日俱增,需要加強制動燈開關的可靠性及質量控制,但傳統的機械式開關無論在可靠性、信號準確性方面都越來越不能適應各種控制器的要求。為了解決制動燈開關對于各項新興技術的適應性及可靠性問題[3],目前眾多主機廠及零部件供應商正嘗試開發一種霍爾式非接觸式制動燈開關以替代傳統制動燈開關。霍爾式非接觸式制動燈開關不僅能在性能、可靠性上滿足更高要求,而且可以有效的實現產品平臺化共用,降低設計及售后維修成本,因此霍爾式非接觸式制動燈開關是今后制動燈開關的發展趨勢。