組合鑲套軋輥輥套竄動失效仿真模擬

■ 軋輥復合材料國家重點實驗室 (河北邢臺 054025) 孫熙釗 王慶軍 劉振立

某鋼廠使用的組合鑲套萬能水平軋輥在軋制過程中出現輥套竄動現象,輥套向操作側竄動4~18mm不等,導致軋輥不能繼續使用。本文利用有限元分析軟件Ansys Workbench對該組合輥的軋制過程進行模擬仿真分析,分析認為發生輥套竄動的原因主要是由于該組合輥結構設計不合理,導致輥套竄動失效。

1. 模擬仿真分析

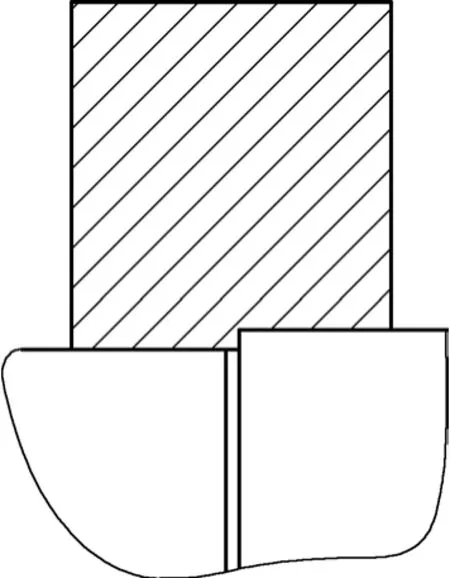

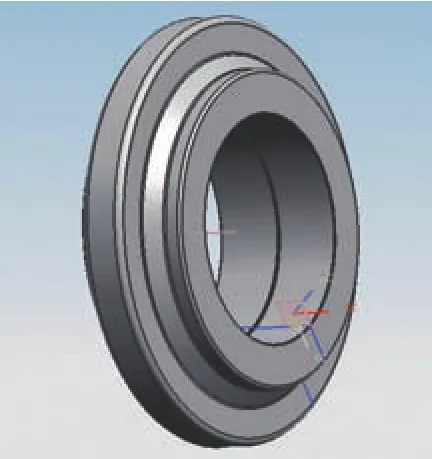

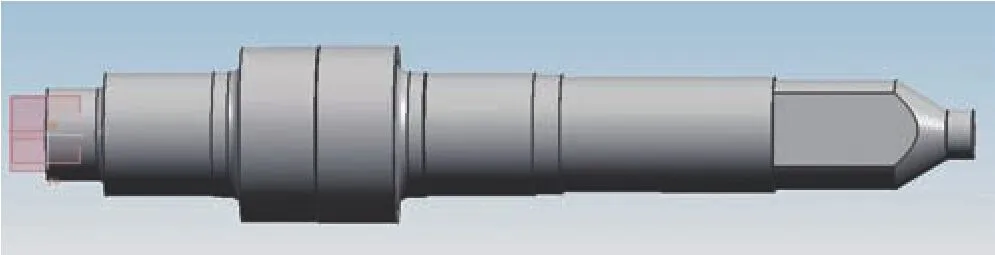

通過對現場數據的測量和軋制情況的了解,按組合輥原圖樣設計結構,利用UG分別對輥軸和輥套進行建模,然后裝配。根據實際情況,過盈量設置為0.6mm。原圖樣設計結構如圖1所示,模型分別如圖2~4所示。

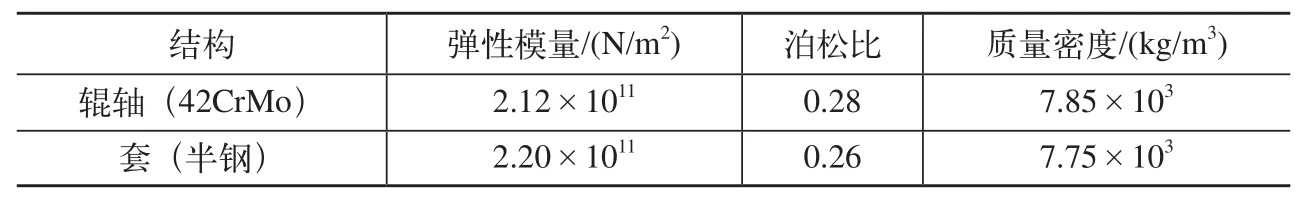

(1)有限元分析。材料屬性設置如附表所示。

圖1 原圖樣設計結構示意圖

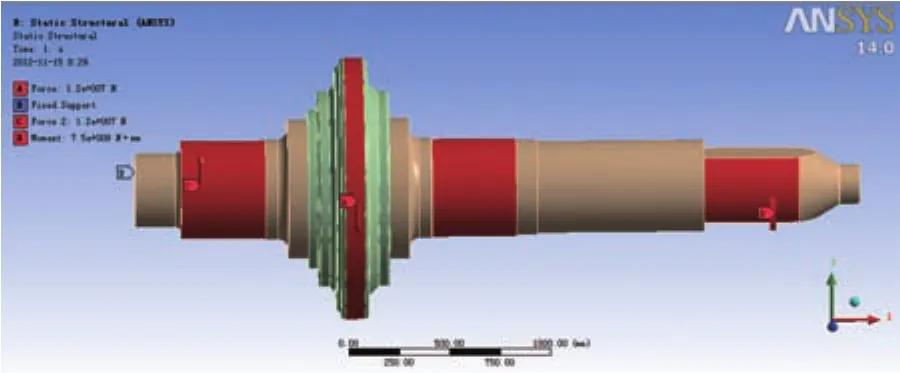

根據相關資料,軋制力設定為5×106N。兩端端面固定支撐,在兩端主軸頸施加+Y軸承載荷為5×106N,兩側各承擔2.5×106N,在輥套上施加-Y軸承載荷為5×106N,扁面處轉矩為750kNm。接觸表面類型設置為摩擦接觸不對稱接觸,摩擦系數設為0.18(見圖5)。

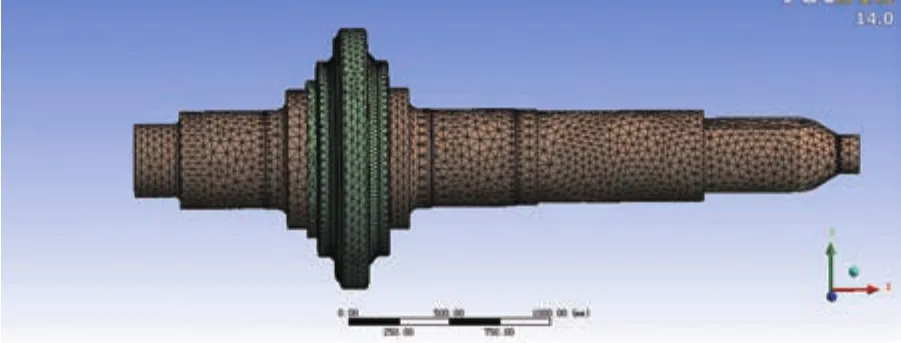

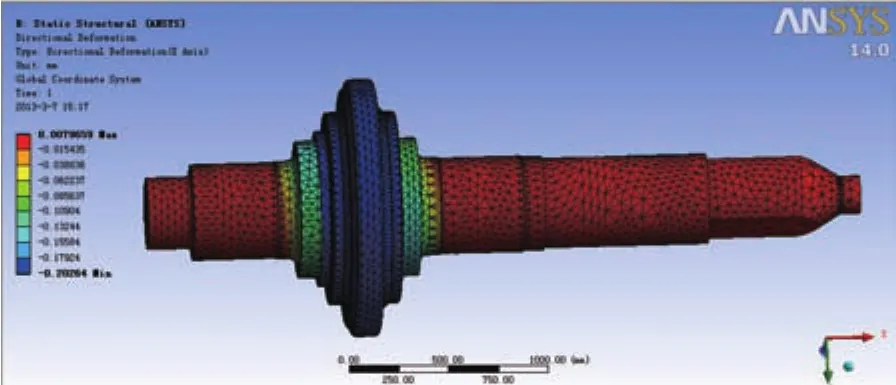

(2)網格劃分。模型網格劃分是將幾何形體離散成單元和節點的過程。網格劃分成功與否及精細程度都會直接影響到有限元分析的結果。節點為129 708,單元數為78 175(見圖6)。

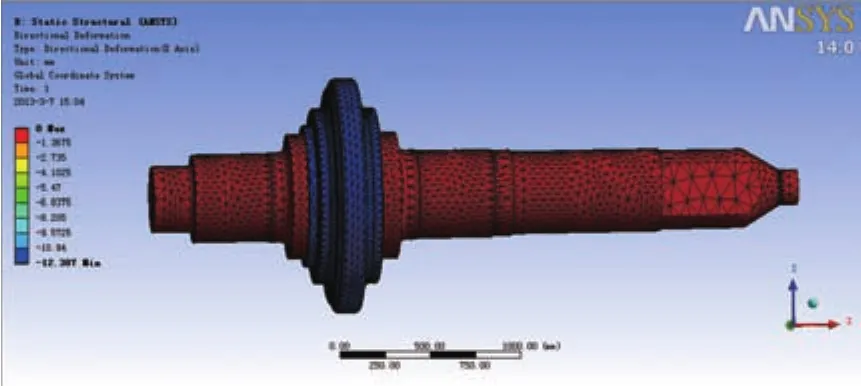

(3)模擬計算結果如圖7所示,從中可看出,輥套沿軸向往操作端發生位移12.307mm,與實際情況基本吻合。

圖2 輥套

圖3 輥軸

圖4 組合輥

材料屬性設置表

圖5 約束和載荷

圖6 網格化分

2. 結果分析

據現場了解,該軋輥軋制的是重軌產品,軋制時不可避免地存在一定的軸向分力。而原圖樣設計結構顯示,輥套與輥軸組裝后,只在傳動側有定位臺,而在操作側沒有設計定位臺,這種定位稱之為單向定位。模擬顯示,在軋制過程中,輥套傳動側端面受到較大軸向分力,軸向分力方向指向操作側,在該軸向分力作用下,輥套向操作側方向產生了位移,位移量與軸向分力的大小相關。

根據以上分析,為防止輥套的位移,需要對原圖樣設計的結構進行改進,在輥軸操作側增加定位臺,以實現輥套在兩個方向都能夠定位,這種定位稱之為雙向定位。改進后圖樣設計結構示意圖如圖8所示,按該結構再次進行模擬仿真分析。

3. 圖樣改進后模擬仿真分析

模型建立、裝配過盈量及材料性能參數等同上,進行網格劃分,節點為116 503,單元數為69 331,如圖9 所示。

根據相關資料,軋制力設定為5×1 06N。兩端端面固定支撐,主軸頸施加+Y軸承載荷為5×1 06N,兩側各承擔2.5×1 06N,在輥套上施加-Y軸承載荷為5×106N,扁面處轉矩為750kNm。軸向位移-X為0.202 6 4 m m,如圖10所示、

圖7 輥套軸向位移

圖8 改進后圖樣設計結構

圖9 網格劃分

圖10 邊界條件設定

圖11 雙向定位軸向位移

由圖11可以看出,在雙向定位的方式下輥套沿軸向,往操作端發生位移僅為0.202 64mm,遠小于原圖樣設計結構的12.307mm。

4. 結語

通過以上仿真模擬、分析,表明相同軋制條件下,單向定位的輥套軋制時竄動的可能性很大。主要是因為軋制過程中輥套承受的軸向分力較過大,裝配過盈量一定時,單向定位的輥套無法承受過大的軸向分力,造成輥套向非定位側產生較大位移。而雙向定位的輥套,由于兩個方向均設計有定位臺,可承受雙向的軸向分力,其產生的位移量要比單向定位時小很多,幾乎沒有位移。

由此表明針對特定的軋制品種,原圖樣的結構設計存在較大缺陷。對組合輥來說在相同的軋制環境下(溫度、載荷),雙向定位方式可避免輥套產生竄動。針對以上問題,提出的改進措施、修復建議如下:

(1)根據軋制條件相應增加裝配過量。但應注意加大裝配過盈量后,輥套裝配后開裂的風險相應加大。

(2)對組合輥輥軸裝配部位結構進行改進,根據軋制品種的不同,選擇輥套雙向定位的組合結構,以有效防止組合輥輥套竄動。

(3)為修復失效的軋輥,建議拆卸下輥套,重新進行裝配。輥套裝配后在輥軸操作側增加定位裝置。

[1] 許京荊. ANSYS 13.0 Workbench數值模擬技術 [M]. 北京:中國水利水電出版社,2012.

[2] 田啓鍵. 有限元接觸分析解決過盈配合難題 [J]. 金屬加工(冷加工),2009(20):68-69.