2800 mm單機架鋁合金板帶冷軋機組研發

徐利璞,蘇 明,魏志毅,蘇旭濤,王悅晗

(中國重型機械研究院股份公司,陜西 西安 710032)

0 前言

近年來國內重復引進了多條現代化的寬幅鋁合金板帶冷軋機組[1-3],尤其是 2 350 mm、2 800 mm這兩個規格的軋機更是得到了市場的廣泛青睞和推廣。引進此類軋機需要投入巨額資金,并且后期維護費用昂貴。同時外方為了技術封鎖,除了由國外部門進行設計外甚至將其制造部分也全部放在了國外制造廠。面對這種局面,急需制定寬幅鋁軋制設備產業發展戰略和國產化水平指標,打破技術壟斷,在寬幅高精度鋁合金板帶冷軋方面進行國產化技術研發和推廣[4-6]。

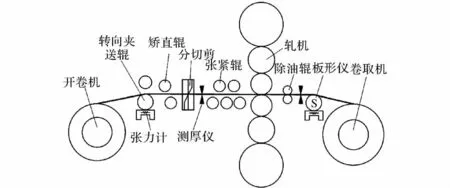

1 機組工藝布置

圖1為單機架不可逆鋁合金冷軋機組工藝布置。物流系統將鋁卷從高架庫或平面庫運送至開卷機,并由開卷機進行開卷,帶頭經過轉向夾送輥導向牽引、矯直輥進行矯直、分切剪切除不規則頭部后,通過五輥張緊輥進入軋機,甩尾時除油輥對鋁帶尾部進行擠壓除油,鋁帶經過板形輥后由卷取機進行卷取。甩尾軋制時張緊輥的上輥壓下對鋁帶產生展平作用。分切剪還可對鋁卷尾部進行分切剔除。

圖1 單機架不可逆鋁合金冷軋機組工藝布置

在轉向夾送輥和板形輥下方裝有張力計,分別對后張力、前張力進行測量。機前機后都裝有測厚儀裝置,測厚儀一般與測速儀一體化設計,對軋制前后的帶材厚度和速度進行實時在線測量。出口的板形輥對軋后帶材板形情況進行測量。上述儀器儀表是AGC、AFC和ATC控制系統的重要組成部分,為機組自動化控制提供基礎。

除布置圖中描述的設備及儀器儀表外,現代化的鋁帶冷軋機組還配備了自動化的物流系統(包括帶卷托盤運輸系統和套筒裝卸運輸系統)、具有軋前帶頭處理功能的準備站和具有軋后鋁帶表面檢測功能的檢查站等。

2 主要技術參數

2800mm鋁帶冷軋機組設計參數如下:

軋制品種 1xxx~8xxx

來料最大厚度 12 mm

帶材寬度 1250~2650 mm

鋁卷最大外徑 φ2600 mm

鋁卷內徑 帶套筒φ665 mm,

不帶套筒φ610 mm

成品最小厚度 0.2 mm

工作輥尺寸 φ450/φ490 mm×2850 mm

中間輥尺寸 φ510/φ560 mm×3150 mm

支承輥尺寸 φ1300/φ1400 mm×2800 mm

中間輥竄輥量 ±150 mm

最大軋制力 30 000 kN

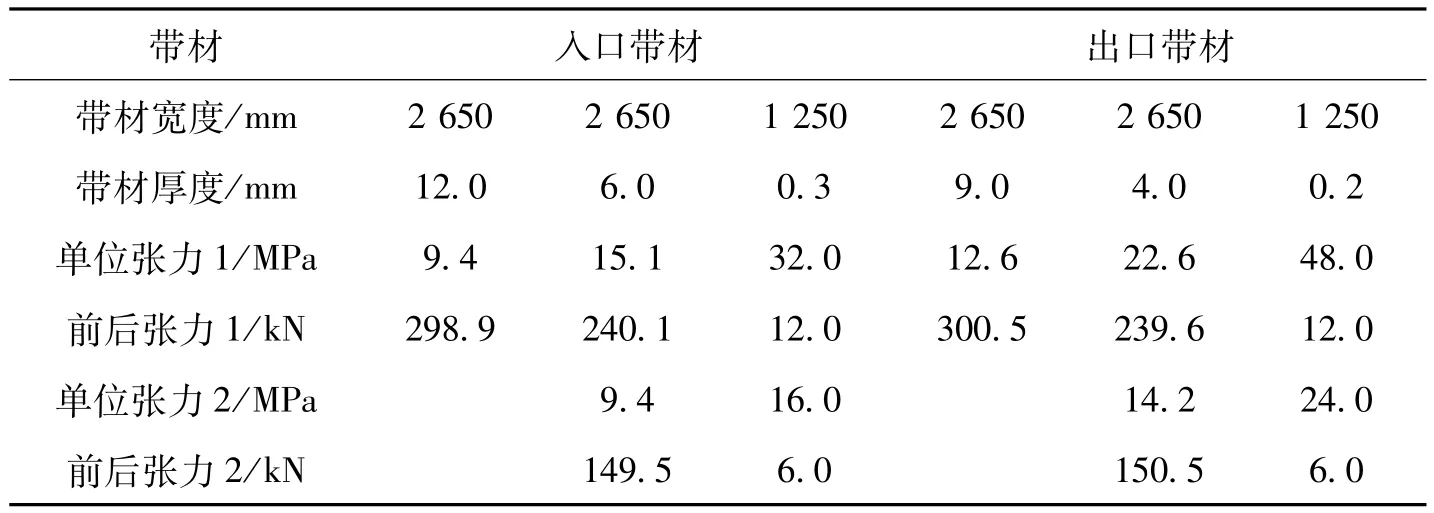

機組傳動參數見表1、表2。

表1 CVC單機架不可逆冷軋機軋制帶材參數

表2 CVC單機架不可逆冷軋機傳動參數表

3 CVC控制技術

3.1 CVC曲線計算

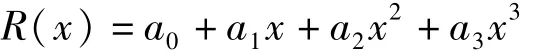

對于寬幅鋁帶的軋制多采用帶輥型曲線的軋機進行軋制。輥型曲線即軋輥表面母線,可用軸向半徑變化來表示。CVC曲線作為常用的輥型曲線,一般采用多階多項式。熱軋來料斷面形狀的不均勻性主要以二次成分為主,考慮到板形在軋制過程中的遺傳性,輥型采用三次CVC曲線即可控制中浪及邊浪問題。對于更為復雜的復合浪或四分之一浪,則需要采用五次甚至更高次的輥型曲線[7-8]。但隨之帶來控制模型復雜、控制難度增大的問題,甚至會引入更為復雜的板形問題。考慮到三次CVC曲線可以解決大部分板形問題,且其二次凸度控制能力與軋輥橫移呈線性關系,使用效果良好,所以現場多采用三次CVC曲線。同時,考慮冷軋寬薄鋁帶對于輥型的敏感性,鋁帶六輥冷軋機多采用中間輥帶CVC輥型、工作輥為平輥的軋制方式。三次CVC曲線方程為

式中,R(x)為軋輥輥身半徑值,mm;x為沿輥身軸向坐標值,mm;a0為坐標原點輥徑值,與輥徑磨削量相關,mm;a1為一次系數,與軋輥輥徑差及軸向力相關;a2為二次系數,取決于橫移為零時等效凸度值;a3為三次系數,取決于等效凸度變化斜率。

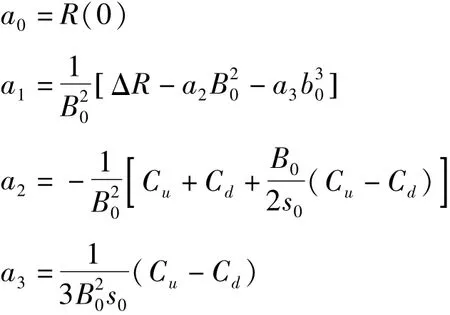

其中[9],

式中,R(0)為x坐標為零時軋輥半徑值,mm;B0為輥身有效工作長度,mm;ΔR為輥身最大允許半徑差,mm;Cu為等效凸度上限,mm;Cd為等效凸度下限,mm;s0為軋輥最大竄輥量,竄輥量s范圍為[-s0,+s0],mm。

R(0)取值 279.49 mm,ΔR取值 0.62 mm,等效凸度上限設定為0.7 mm,下限設定為0.1 mm,將B0=3150,s0=150代入上述公式進行計算,得出CVC曲線方程為

3.2 CVC控制性能分析

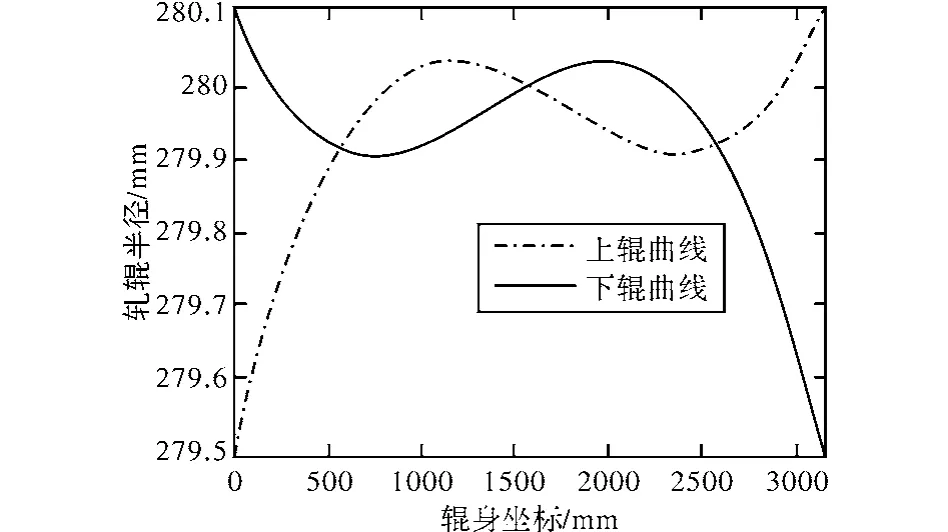

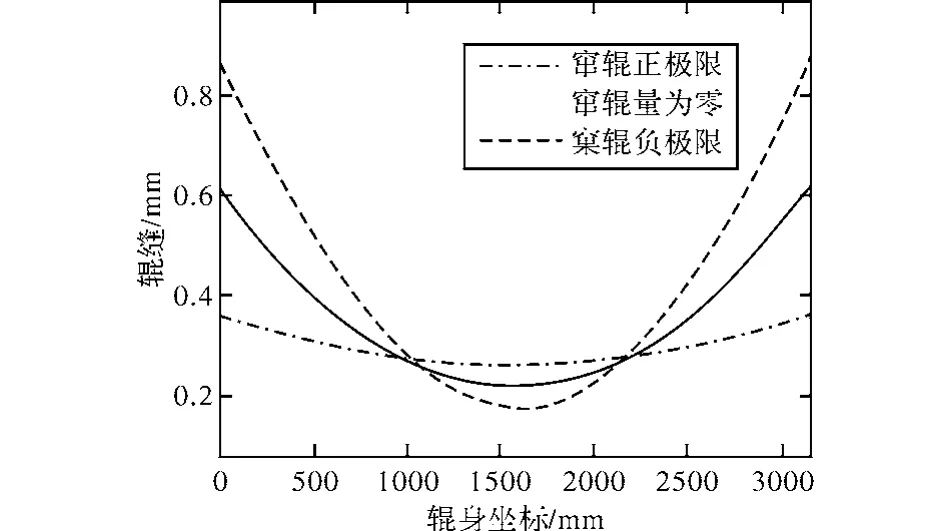

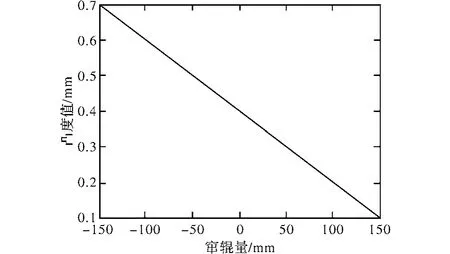

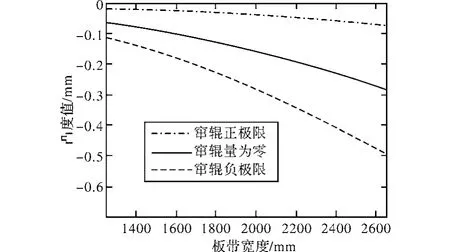

在CVC曲線方程的基礎上,對其控制性能進行分析。圖2為上下中間輥三次CVC輥型曲線,呈反對稱布置,其最大輥徑差來自輥身端部。圖3為空載時不同竄輥量條件下的等效輥縫值,由圖可知等效輥縫呈拋物線狀,竄輥量對其影響十分明顯。竄輥量由正極限向負極限調整時,等效輥縫中部逐漸變小,邊部逐漸增大。圖4為軋輥等效凸度與竄輥量關系曲線,由圖可知兩者呈線性關系,其斜率由凸度控制上下限范圍及竄輥量共同確定。竄輥量150 mm時等效凸度為0.1 mm,竄輥量為-150 mm時等效凸度為0.7 mm,即每竄輥1 mm對應2μm的凸度控制量。圖5為等效凸度沿輥身分布曲線,由圖可知其呈拋物線狀,竄輥量對其影響十分明顯,直接決定了凸度控制范圍,竄輥與輥型曲線的結合使得輥系擁有了連續可變凸度調節能力。圖6為不同竄輥量條件下,可控制凸度與板帶寬度的關系,可見其呈拋物線形狀,竄輥正負極限對應兩條曲線形成的“喇叭口”區間即為該CVC曲線的板形調節域,可見板帶越寬控制效果越明顯,而對于窄帶無論怎么竄輥可改變的凸度范圍十分有限。

圖2 上下中間輥CVC輥型曲線

圖3 等效輥縫

圖4 竄輥量與等效凸度關系

圖5 等效凸度沿輥身分布

圖6 板帶寬度與凸度控制關系

4 關鍵工藝技術

4.1 工藝潤滑系統

現代化的鋁帶冷軋均采用全油工藝潤滑系統,該系統向軋輥和鋁帶表面噴射加有添加劑的礦物油,在軋制過程中對軋輥表面及鋁帶進行潤滑和冷卻。控制系統根據板形儀檢測到的板形情況,實時對精細冷卻噴射梁、液壓壓下主油缸、彎輥系統以及中間輥橫移系統進行綜合控制,以達到控制帶材板形的目的。工藝潤滑系統主要包括凈油輸送站、污油過濾站、加熱冷卻裝置、一二級過濾罐、排渣裝置、噴射梁及管道等組成。工藝潤滑噴射梁布置在軋機入口側,包括一排上支承輥中間輥噴射梁、上下各一根工作輥精細冷卻噴射梁,該梁有兩排噴嘴,一排噴輥縫進行潤滑,一排噴軋輥進行冷卻。

4.2 軋制油霧回收技術

軋制油霧回收系統用于將軋機排煙罩收集的油霧中的軋制油進行回收利用。該系統主要由吸收塔、解析塔以及換熱器等部件構成。首先軋制油霧以一定的溫度和壓力從吸收塔底部進入,上行穿過填料,高性能吸收液從塔頂落下與上升的油霧相融合,吸收液在填料表面形成油膜繼續吸收油霧,塔底抽出的富液經循環泵抽出后經減壓、蒸脫去除其中的微量水組分后,經換熱器保持一定的溫度重新進入吸收塔的中部以保證塔內氣液充分交換,充分吸收凈化后的氣體作為廢氣從塔頂煙囪排出,富含軋制油的溶液從塔底排出進入解析塔。經解析塔分餾回收的軋制油經塔頂回到工藝潤滑系統繼續投入使用,塔底回收的吸收液經換熱器和冷凝器返回吸收塔塔頂循環使用。

4.3 邊部加熱技術

鋁帶冷軋過程中存在“邊部緊”現象,嚴重的邊緊會產生邊部裂紋,進而引起斷帶,十分影響生產效率[10]。老式的軋機通常采用降速或在線切邊的方式處理邊裂問題。現代高速冷軋機一般采用熱油噴淋對工作輥邊部進行加熱(近年隨著軋輥感應加熱技術的成熟也逐步開始應用于鋁帶軋機軋輥邊部加熱),調整與帶材邊部接觸部分輥身的輥型進而調整板形,能夠有效消減邊緊現象,減少裂邊斷帶事故。該熱油噴淋系統采用和工藝潤滑系統一樣的介質,其主要由加熱站和噴射梁組成。系統所用兩根噴射梁布置在工作輥入口側,各有一排噴嘴,上梁安裝在上輥精細冷卻噴射梁的上方,下梁安裝在下輥精細冷卻噴射梁的下方。噴嘴根據生產鋁帶寬度設計在橫梁的兩端,其開閉根據軋制帶材寬度進行控制。

5 結論

本文介紹了2 800 mm單機架不可逆鋁合金板帶冷軋機組的工藝布置,并對其主要傳動參數進行了列表計算,闡明了三次CVC曲線的計算方法及其控制效果,其板形控制范圍大、控制性能優越,同時還介紹了機組的工藝技術,對該類型軋機的設計開發具有一定的幫助和指導意義。

[1] 王祝堂.中國的鋁帶冷軋行業[J].鋁加工,2012(02):23-25.

[2] 齊亞麗,王祝堂.改革開放30年:中國的鋁帶冷軋行業(1)[J].輕合金加工技術,2010,38(01):7-9.

[3] 王祝堂.中國罐料生產現狀與展望[J].鋁加工,2011(06):4-9.

[4] 劉靜安,盛春磊,朱英.鋁合金軋制設備國產化現狀及發展趨勢[J].輕合金加工技術,2015,43(01):8-14.

[5] 趙世慶.對我國鋁加工產業發展戰略的淺見與建議[J].鋁加工,2006(03):1-6.

[6] 孫煜,盛春磊,劉靜安,等.先進工藝裝備是實現鋁軋制強國的重要保證[J].輕合金加工技術,2015,43(02):16-21.

[7] 何偉.CVC輥型曲線模型開發及其輥系彈性變形研究[D].東北大學,2006.

[8] 李洪波,張杰,曹建國,等.五次CVC工作輥輥形與板形控制特性[J].機械工程學報,2012,48(12):24-29.

[9] 陳杰,周鴻章,鐘掘.CVC四輥鋁帶冷軋機工作輥輥型設計[J].輕合金加工技術,2000,28(03):12-13.

[10] 蘇鴻英.德國Lechler公司鋁板帶冷軋機軋制油熱噴淋系統介紹[J].有色金屬,2002(06):69-70.