基于AMEsim的液壓同步復合控制系統仿真分析

劉 杰,吳 偉,彭立廣

(中國重型機械研究院股份公司,陜西 西安 710032)

0 前言

大型板材拉伸機的兩組主拉伸缸的液壓控制系統的同步控制精度直接影響產品質量和生產效率。中國重型機械研究院股份公司為國內某鋁加工廠開發的大型拉伸機主拉伸缸液壓同步復合控制系統,采用泵控—閥控并聯控制系統,該系統拉伸速度范圍大、精度高,既能實現高效率又能保證低故障率工作。

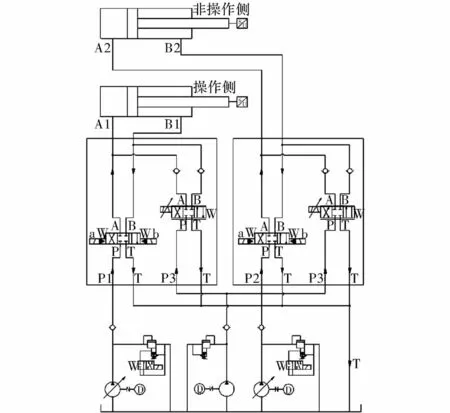

1 同步復合控制系統組成原理簡圖

圖1所示為兩組主拉伸缸同步復合控制系統,由泵控速度系統和伺服閥位置補償系統并聯組成。其中設有位移傳感器的操作側拉伸缸、比例變量泵和主油路的電液換向閥組成的操作側泵控速度控制系統,同時操作側拉伸缸并聯依次與單向閥、伺服閥連接組成操作側伺服閥位置補償系統;其中設有位移傳感器的非操作側拉伸缸、比例變量泵和主油路的電液換向閥組成的非操作側泵控速度控制系統,同時非操作側拉伸缸并聯依次與單向閥、伺服閥連接組成非操作側伺服閥位置補償系統。泵控速度系統采用了泵-油缸容積控制,工作原理是用可控比例變量泵供油,確定進入拉伸缸的流量來調節拉伸缸的前進后退速度。伺服閥位置補償系統恒壓源和伺服閥組成的小流量補償系統,動態響應快,控制精度高,快速消除兩組拉伸缸的位置誤差。

圖1 拉伸機同步復合控制系統原理示意圖

2 主拉伸同步控制系統技術特點

為了既保證系統動態性能好,又滿足高工作效率,將泵控和伺服閥結合起來構成泵閥并聯控制系統,主要利用伺服閥輸出保證動態性能,在穩態調節時利用泵控輸出進行功率調節。

主拉伸同步液壓控制系統兩組拉伸缸在拉伸或者返程工作開始時,操作側和非操作側拉伸缸根據工藝拉伸速度設定比例變量泵所給定的排量,實現兩組拉伸缸拉伸的初步同步通過比較非操作側拉伸缸的位移傳感器的速度與操作側拉伸缸實際速度,當速度超出設定同步精度范圍時,通過調節控制非操作側拉伸缸的比例變量泵的排量,實現兩缸速度保持一致,達到泵控初步同步的目的。在初步同步控制的范圍內,實現高精度拉伸缸拉伸同步靠伺服閥補償系統,當兩組拉伸缸位移傳感器檢測出兩組拉伸缸的位置差時,伺服閥補償控制回路自動選擇對其中輸出位移少的拉伸缸對應的伺服閥進行補油控制,將兩缸位置控制在設定值之內,實現兩缸的精確同步。

3 建模和仿真分析

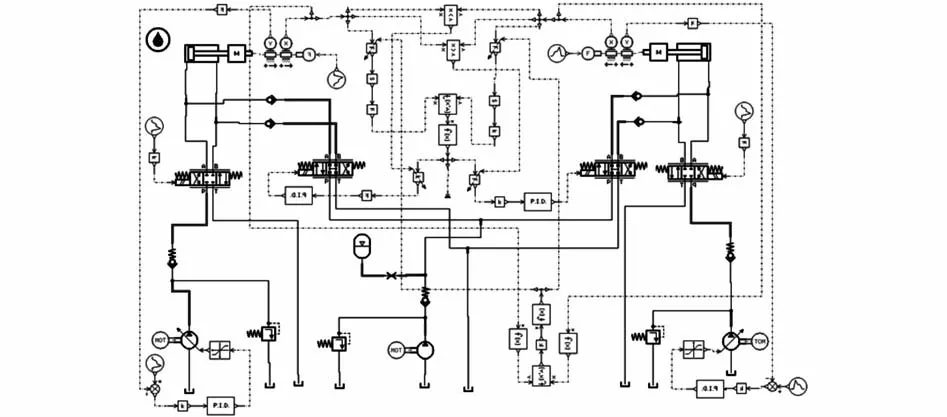

利用仿真軟件AMESim建立同步復合控制系統的仿真控制模型如圖2實線部分所示,這是一個泵閥并聯伺服閥缸系統,此系統由油箱、電機、比例變量泵、液壓缸、安全閥、蓄能器、伺服閥組成。泵控采用等容開環控制,伺服閥位置補償系統同時通過判斷兩組液壓缸的位置差,對其中輸出位移少的拉伸缸對應的伺服閥進行補油控制。

圖2 同步復合控制系統的仿真控制模型

在AMESim/Parameter參數模式下按照系統選定的元件設定具體參數,液壓控制系統仿真模型的主要參數設置如表1所示。

表1 主要仿真參數設置

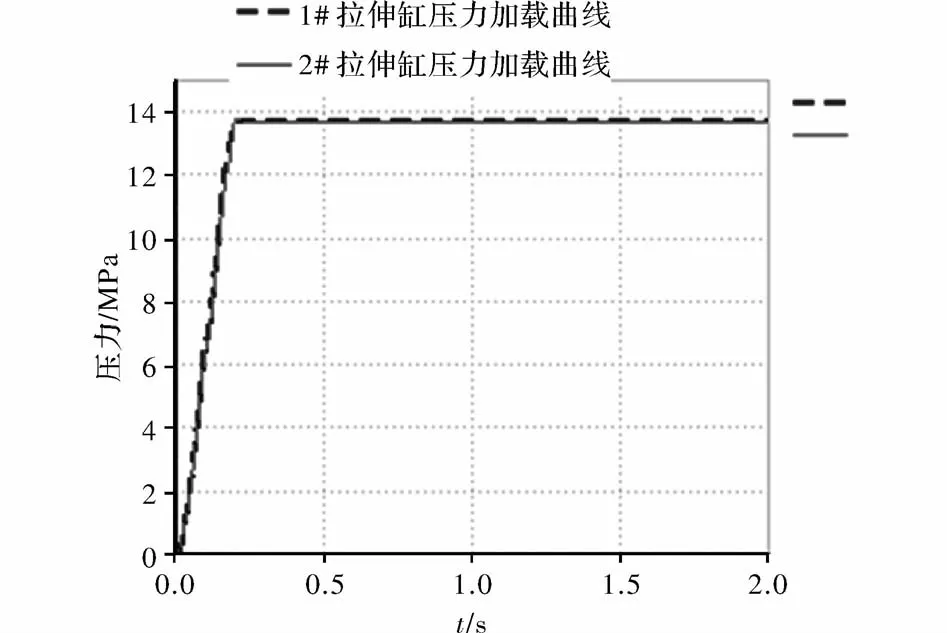

設定仿真時間為3 s,采樣周期為0.01 s,運行仿真分析,給定每個拉伸缸500 t拉伸力,1#拉伸缸對應比例泵給定輸入斜坡輸入8 mm/s,2#拉伸缸比例泵對應給定斜坡輸入7.8 mm/s,兩組拉伸缸固定速度偏差為0.2 mm/s,比較兩組拉伸缸壓力上升曲線、實際運行速度曲線、位移控制精度和伺服閥補油量。達到設定負載工況時的兩組拉伸缸壓力加載曲線、拉伸缸速度曲線和伺服閥流量動態特性曲線如圖3、圖4和圖5所示。

從圖3中可以看出,兩組拉伸缸壓力加載曲線趨勢基本一致,穩態上升至額定工況。從圖4中可以看出,在兩組拉伸缸速度設定偏差時,即1#拉伸缸給定大于2#拉伸缸,兩組拉伸缸在行走過程中位移出現偏差,伺服閥位置補償系統迅速投入工作,可以看偏差補償系統投入工作后2#拉伸缸速度波動較大,從圖5中可以看出伺服閥流量動態特性曲線波動較大,車體在工作過程中會出現抖動現象。

圖3 拉伸缸壓力加載曲線

圖4 拉伸缸速度曲線

圖5 伺服閥流量動態曲線

為消除伺服閥補償系統投入后引起的速度波動,比例泵和拉伸缸采用閉環控制,加入偏差信號比較和判斷,當偏差較大時采用泵控閉環控制,偏差較小時伺服閥補償系統投入,引入PID控制器調節處理,在比例泵控制閥前信號處加一個限幅環節,低通濾波環節,提高控制同步精度。在AMEsim中建立修正后液壓控制模型如圖6所示

圖6 修正后控制模型

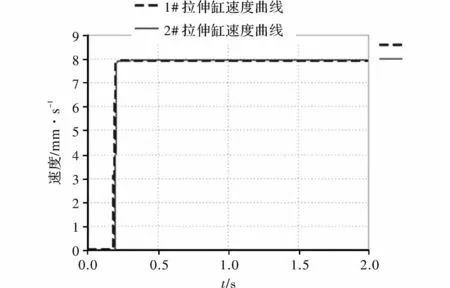

設定仿真時間為3 s,采樣周期為0.01 s,運行仿真分析,給定每個拉伸缸500 t拉伸力,1#拉伸缸對應比例泵給定輸入斜坡輸入8 mm/s,2#拉伸缸比例泵對應給定斜坡輸入7.8 mm/s,兩組拉伸缸固定速度偏差為0.2 mm/s,在觀察達到設定負載工況時的兩組拉伸缸拉伸缸速度曲線和伺服閥流量動態特性曲線如圖7和圖8所示。

圖7 拉伸缸速度曲線

圖8 伺服閥流量動態曲線

從圖7中可以看出,兩組拉伸缸出現位移差時調整過程中速度波動較小,伺服閥流量動態曲線快速調整后達到穩定恒流量補油工況。

4 結術語

本文以拉伸機同步復合控制系統為研究對象,分析了兩組拉伸缸實現同步工作原理和技術特點。基于AMEsim軟件建立了控制系統仿真模型,分析了液壓同步復合控制系統動態特性曲線。通過AMEsim建模仿真,方便設計人員在今后設計中改善系統,大大的降低系統的出錯率,有效地提高效率,對系統的設計和改進具有較大的指導意義。

[1] 陳成.液壓同步補償控制系統及應用[J].冶金自動化,2017(S1):16-18.

[2] 史龍龍.基于模糊PID控制的液壓啟閉機同步控制仿真[J].電子科技,2017,30(05):139-141.

[3] 王春行.液壓控制系統[M].北京:機械工業出版社,2008:41-50.

[4] 王占林.近代電氣液壓伺服控制[M].北京:機械工業出版社,2005:120-150.

[5] 龍澤明,王君龍,張寶軍,等.基于AMEsim的液壓伺服系統仿真研究 [J].制造業信息化,2014(01):15-16.

[6] 李龍,寇保福,劉邱祖,等.基于AMEsim的電液調速系統的設計及仿真分析[J].機床與液壓,2015,43(02):77-79.

[7] 徐保強,吳勇,王穎,等.基于AMEsim的液壓缸位置控制系統的建模與仿真[J].煤礦機械,2015,36(12):113-114.

[8] 安高成,陳娟,付永領,等.雙獨立閉環復合液壓伺服控制體系的分析[J].北京航空航天大學學報,2011,37(09):1076-1078.

[9] 郭曉松,祁帥,占金春,等.基于同等方式控制的雙缸同步液壓系統仿真[J].機床與液壓,2009,37(03):150-114.