三軸與五軸數控漸進復合成形軌跡規劃

朱 虎,李華溢

(沈陽航空航天大學 機電工程學院,遼寧 沈陽 110136)

1 引言

傳統的金屬板材成形工藝必須使用昂貴的模具、制造周期長、費用高、柔性低,難以適應小批量多品種生產、新產品開發和維修的需要。相比之下,金屬板材數控漸進成形技術作為一種最近發展起來的柔性的無模成形技術[1-2],不需要一一對應的沖模,能夠成形加工較比傳統成形工藝更為復雜形狀的板材件,非常適合小批量產品生產、新產品開發和維修,在制造業中具有較大的應用前景和經濟價值[3-4]。該技術的基本原理是在數控系統的控制下,使擠壓工具沿預先編制好的成形軌跡逐點擠壓板材來漸進地完成鈑金件的成形[5]。在數控漸進成形加工過程中,擠壓工具的擠壓運動方式和成形軌跡對成形質量和效率起著重要作用[6]。

目前,在數控漸進成形中都采用擠壓工具沿Z軸方向的豎直擠壓方式,即三軸數控漸進成形方式[7],而沿其他擠壓方向擠壓板材的研究,即采用五軸數控漸進成形方式的研究并不多。從擠壓工具對待成形件曲面的可接近性和成形效率出發,提出了三軸與五軸數控漸進復合成形策略及其成形軌跡規劃方法。

2 復合成形策略及成形軌跡規劃

2.1 復合成形策略

金屬板材數控漸進成形根據所采用數控設備軸數不同,可分為三軸數控漸進成形和五軸數控漸進成形。三軸數控漸進成形具有效率高、易于控制、NC代碼容易生成等優點,但也存在著對于形狀結構較復雜的板金件,由于擠壓工具無法接近而無法成形的問題。五軸數控漸進成形中擠壓工具擁有較大的自由度,使得進行形狀更復雜的鈑金件成形成為可能[8-10],但也存在著NC代碼不易生成,需要進行干涉檢查等問題。為了充分發揮三軸數控漸進成形和五軸數控漸進成形的優勢并克服二者的缺點,提出了三軸與五軸數控漸進復合成形策略。

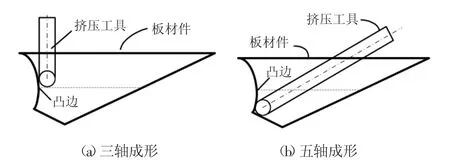

對于給定的待成形件模型,在三軸數控漸進成形模式下擠壓工具可以接近的曲面采用成形效率高且操作簡單的三軸數控漸進成形加工,而擠壓工具無法接近的曲面則采用五軸數控漸進成形加工。為此,首先對待成形件模型幾何特征進行識別和提取,以三軸數控漸進成形擠壓工具對模型各曲面的可接近性,將模型曲面劃分為分別進行三軸數控漸進成形與五軸數控漸進成形加工的區域,進而對成形軌跡進行分區規劃。例如,對于圖1所示的板材件來說,位于凸邊上面的曲面采用三軸數控漸進成形方式來加工,如圖1(a)所示。而對于位于凸邊下面的曲面則采用五軸數控漸進成形方式來加工,如圖1(b)所示。

圖1 成形方式Fig.1 Forming Method

2.2 成形軌跡規劃

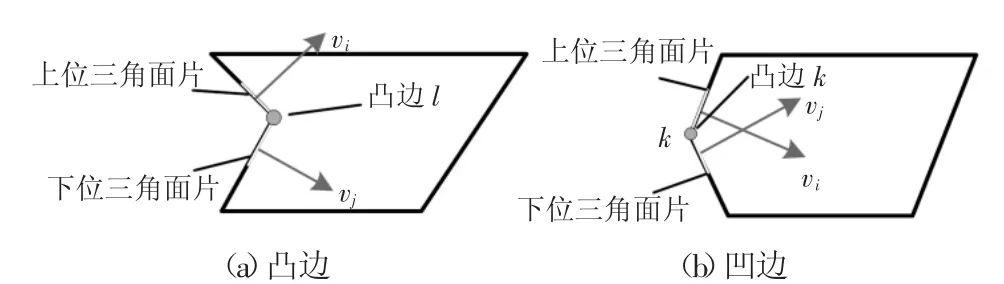

成形軌跡規劃的關鍵是根據擠壓工具對模型曲面的可接近性進行曲面分區。以圖1所示板材件類模型為研究對象,采用三角網格模型,通過找出從Z軸方向可見與不可見分界線來判別三軸數控漸進成形擠壓工具對模型各曲面的可接近性,其關鍵是凸邊與凹邊特征的識別,而對于三角網格模型來說是對三角面片各邊的凸凹性判別。以模型內表面為基準,與某一邊相連的兩三角面片中,若位于上位的三角面片法向量Z坐標值為正且位于下位的三角面片法向量Z坐標值為負,則由這兩三角面片共享的邊是凸邊;反之,該邊是凹邊。圖2所示中,vi,vj分別為相鄰兩三角面片中上、下位三角面片的單位法向量,其中圖2(a)所示三角面片的邊l為凸邊,圖2(b)所示三角面片的邊k為凹邊。然后,根據凸邊位置劃分出三軸數控漸進成形與五軸數控漸進成形區域及其相應的成形軌跡。

圖2 凸邊與凹邊Fig.2 Convex and Concave Edge

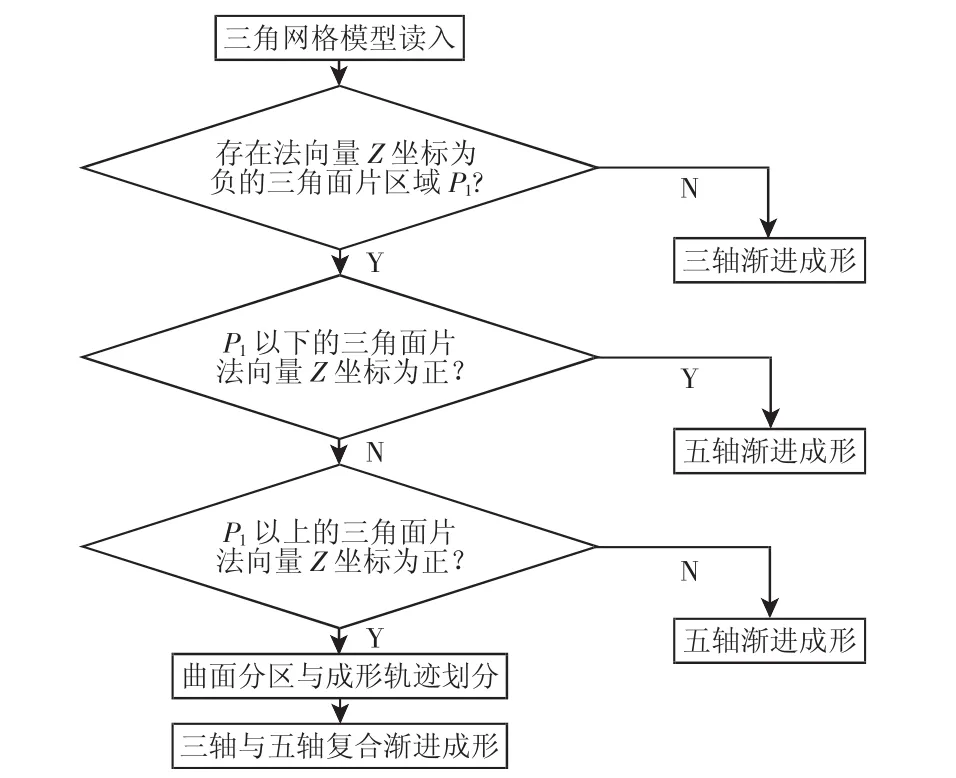

所提出的基于三角面片各邊凸凹性的三軸數控漸進成形擠壓工具對模型各曲面的可接近性判別及其成形區域劃分算法流程,如圖3所示。

(1)提取板材件STL模型內表面所有三角面片,得到由內表面三角面片組成的三角面片集P,將三角面片法向量的指向方向規定為模型內表面,三角面片法向量指向方向的反方向規定為外表面。

(2)對讀入的STL模型內表面三角面片集,按照自上而下的順序全局搜索并判斷是否存在法向量Z坐標值為負的三角面片及三角面片區域,若模型中不存在法向量Z坐標值為負的三角面片及三角面片區域(以下簡稱為P1區域,如圖4所示),則采用三軸數控漸進成形方式即可實現其成形。

(3)若模型中存在法向量Z坐標值為負的三角面片及三角面片區域,則通過判斷P1區域以上及以下的三角面片法向量Z坐標值的正負來判別P1區域各邊的凸凹性。

(4)提取P1區域邊界上的邊以及與某一邊相連的三角面片,若該三角面片位于該邊的下部且法向量Z坐標值大于0,則可判定該邊為凹邊(圖2(b)所示)。對于共享該凹邊的三角面片,由于三軸數控漸進成形擠壓工具無法接近,因此只能采用五軸數控漸進成形加工方式。相反,若該三角面片位于該邊的上部且法向量Z坐標值大于0,則可判定該邊為凸邊(圖2(a)所示)。此時,以該凸邊位置為基準進行分區,可將位于該凸邊上部的曲面區域采用三軸數控漸進成形加工方式,而對于位于該凸邊下部的曲面區域采用五軸數控漸進成形加工方式。例如,圖4所示模型中,經過內表面全局三角面片搜索與判斷,識別出該模型包含的法向量Z坐標值為負的三角面片區域(即P1區域),該區域分界線1以上的側壁三角面片法向量Z坐標值為正值且區域分界線2以下不存在法向量Z坐標值為正值的側壁三角面片。因此,此模型可采用上述成形策略進行曲面分區并規劃成形軌跡,進而實現三軸與五軸數控漸進復合成形加工。

圖3 軌跡規劃算法流程Fig.3 The Workflow of Forming Path Planning Algorithm

圖4 曲面分區Fig.4 Surface Partition

3 算法應用實例

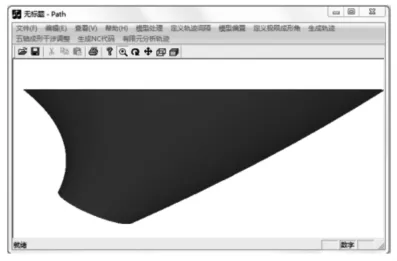

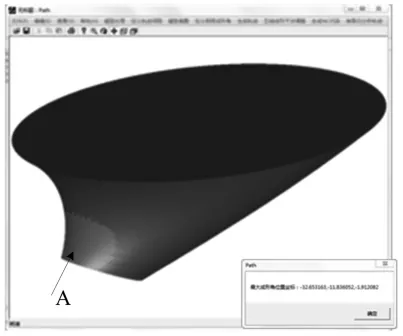

在Windows 7環境下利用VC++6.0,OpenGL圖形庫和C++實現了上述三軸與五軸數控漸進復合成形的擠壓工具可接近性判斷、曲面分區與成形軌跡劃分算法的軟件系統,并以待成形件模型為例給出了算法應用實例,如圖5所示。

圖5 待成形件模型Fig.5 Sheet Part Model to be Formed

識別出的在三軸數控漸進成形模式下擠壓工具無法接近的區域A(紫色區域),如圖6所示。在該區域內,必須采用五軸數控漸進成形方式來解決三軸數控漸進成形中擠壓工具不能接近的問題。而在該區域外的曲面對于三軸數控漸進成形模式下的擠壓工具均具有可接近性,所以從提高成形效率的角度出發采用三軸數控漸進成形方式。

圖6 特征識別Fig.6 Features Reorganization

如圖7所示,為根據模型的形狀結構特點所生成的整體模型的整體刀位點軌跡(圖7(a)所示)和按照刀位點軌跡走向劃分的三軸數控漸進成形軌跡(圖7(b)所示)和五軸數控漸進成形軌跡(圖7(c)所示)。圖7(b)所示曲面區域不具有擠壓工具無法接近的曲面側壁而采用三軸數控漸進成形軌跡,因此在該區域成形軌跡上除垂直于水平面的擠壓工具軸方向向量外不存在其他方向向量。圖7(c)所示曲面區域具有擠壓工具無法接近的曲面側壁而采用五軸數控漸進成形軌跡,因此在每一刀位點處均具有擠壓工具軸方向向量,該向量使擠壓工具在滿足不發生干涉的情況下垂直于待加工表面。圖7(d)為圖7(c)擠壓工具軸方向向量的局部方大圖。

圖7 軌跡分區Fig.7 Path Partition

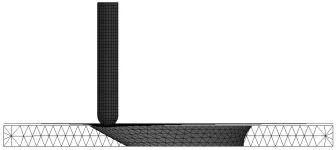

如圖8和圖9所示,以凸邊所在位置為基準,沿著水平方向進行曲面分區,并在各分區內進行三軸數控漸進成形和五軸數控漸進成形的有限元數字模擬過程。

圖8 三軸成形Fig.8 3-Axis Forming

圖9 五軸成形Fig.9 5-Axis Forming

4 結束語

針對包含從Z軸方向不能完全可見的復雜曲面鈑金件模型,研究了基于擠壓工具對模型曲面可接近性和成形效率的曲面分區及其三軸與五軸數控漸進成形軌跡規劃算法,運用VC++6.0,OpenGL圖形庫和C++完成了相關算法的系統實現,開發出了一種應用于數控漸進成形技術擠壓工具可接近性判斷、曲面分區和相應成形軌跡劃分的CAD/CAM系統。

[1]Leacock AG.The future of sheet metal forming research[J].Materials and Manufacturing Processes,2012,27(4):366-369.

[2]Salah BM,Echrif and Meftah Hrairi.Significant parameters for the surface roughness in incremental forming process[J].Materials and Manufacturing Processes,2014(29):697-703.

[3]Micari F,Ambrogio G,Filice L.Shape and dimensional accuracy in single point incremental forming state of the art and future trends[J].Journal of Materials Processing Technology,2007,191(1-3):390-395.

[4]B.Lu,J.Chen,H.Ou,J.Cao.Feature-based tool path generation approach for incremental sheet forming process[J].Journal Materials Processing Technology,2013,213(7):1221-1233.

[5]Park J J,Kim Y H.Fundamental studies on the incremental sheet metal forming technique[J].Journal of Materials Processing Technology,2003,140(1-3):447-453.

[6]Rauch M,Hascoet J Y,Hamann J C.A new approach for tool path programming in incremental sheet forming[J].International Journal of Material Forming,2008(1):1191-1194.

[7]Jeswiet J,Micari F,Hirt G.Asymmetric single point incremental forming of sheet metal[J].Annals of the CIRP-Manufacturing Technology,2005,54(2):623-649.

[8]莫健華,韓飛.金屬板材數字化漸進成形技術研究現狀[J].中國機械工程,2008,19(4):491-497.(Mo Jian-hua,Han Fei.State of the arts and latest research on incremental sheet NC forming technology[J].China Mechanical Engineering,2008,19(4):491-497.)

[9]Timo S,Rolf D.Incremental sheet metal forming by industrial robots using a hammering tool[J].Rapid Prototyping Journal,2005,11(5):278-286.

[10]Lamminen L,Tuominen T,Kivivuori S.Incremental sheet forming with an industrial robot[J].Materials forum,2005(29):331-335.