某極地海洋公園場館鋼結構深化設計技術

張 文 李昊坤 仇 峰 朱 樺

中建鋼構江蘇有限公司 江蘇 靖江 214532

1 工程概況

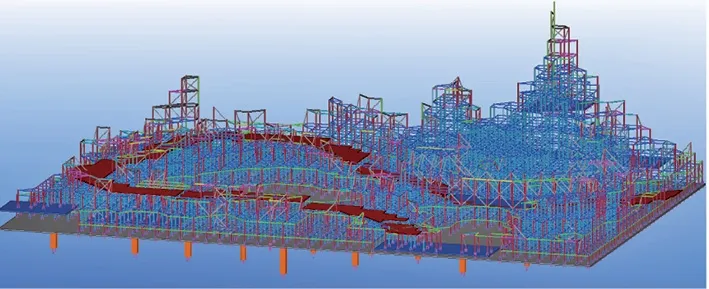

某極地海洋公園工程分為核心游樂區及服務配套區2個區域。核心游樂區由9座動物展示場館、6座獨立的商業餐飲建筑、5個非景觀大型構筑物、若干后勤配套用房、4組大型游樂設施和6個小型游樂設備組成。服務配套區由1座主題度假酒店、1座立體停車樓、1座后勤辦公樓、1座員工宿舍樓及若干配套用房組成。總用地面積約297 000 m2,總建筑面積約205 000 m2。該項目是目前世界上最先進的第五代大型海洋公園(圖1),建成后將有望成為華東地區乃至輻射全國的大型休閑旅游目的地。本文重點介紹項目鋼結構工程深化設計的整體思路及技術。

2 結構概況

項目鋼結構部分主要由冰山北極館(山體鋼框架)、火山鯨鯊館、冰雪餐廳、企鵝天幕館、海豚表演場、歡樂劇場等組成,鋼結構分布廣泛[1-2]。

本工程結構形式明確,大部分為圓管或H型截面梁、支撐、桁架與柱相連的空間網格結構及立體網架鋼屋蓋,且安裝結構面大。圓管桿件36 000余根,總工程量約6 000 t。

圖1 極地海洋公園效果圖

3 項目鋼結構深化設計整體介紹

大型游樂場館鋼結構多以空間網格結構為主,此類結構往往鋼構件截面類型較多,構件數量多,部分相貫節點存在多根桿件交匯,如冰山北極館、火山鯨鯊館、冰雪餐廳等。場館屋面造型新穎,多以管或管桁架組成的立體網架鋼屋面為主,如企鵝天幕館、海豚表演場、歡樂劇場等。下面重點分析各場館鋼結構的深化難點。

3.1 空間網格鋼框架結構深化設計技術

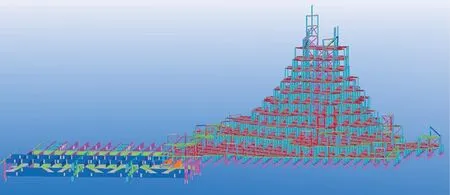

冰山北極館、冰雪餐廳、火山鯨鯊館的山體部分均為空間網格鋼框架結構,鋼柱、鋼梁及鋼支撐均為圓管截面,材質為Q345B,圓管柱截面為φ460 mm×18 mm、φ245 mm×16 mm、φ203 mm×14 mm、φ194 mm×12 mm,鋼梁截面為φ194 mm×12 mm、φ140mm×10 mm、φ152 mm×10 mm,鋼支撐截面為φ140 mm×6 mm,梁柱采用相貫連接。初步采用Tekla Structures進行深化建模、出圖。在冰山北極館模型(圖2)中,紅色為雪國列車軌道下混凝土樓層板,雪國列車軌道圍繞整個冰山館及其場外,由于軌道標高跟隨軌道軌跡漸變,且軌道下部受力較大,故通過計算增加斜撐來保證其受力及穩定性。

圖2 冰山北極館模型

由于桿件為圓管,且數量大,這給建模造成了很大困難,為保證桿件截面、定位的準確性,顯然不可能逐根桿件建模。將結構計算線模進行分層處理,根據Tekla軟件的CAD圖紙導入功能,將線模賦予相對應的截面和材質并逐層導入Tekla軟件中,建立桿件模型,然后根據結構圖紙逐一檢查桿件的參數[3-4]。

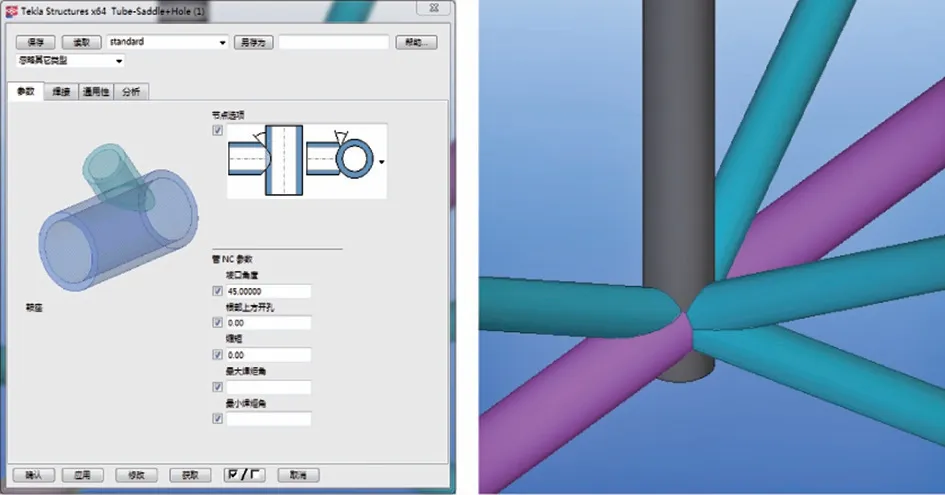

柱梁、支撐圓管節點均為相貫節點,且數量在整個工程中占比較大,為保證網架的拼裝精度和安裝精度,鋼管桿件的下料切割精度須準確,因而對模型中桿件的切割精度提出了高要求;由于相貫節點數量多,且有些節點為多個桿件相貫,采用普通的多邊形切割較困難且工作量較大,這就需要用到Tekla中的“Tube-Saddle+Hole”節點,遵循“次要構件貫主要構件,梁貫柱,斜撐貫梁、柱”以及現場桿件貫工廠構件及其他原設計規定的特殊原則,并按照現場安裝順序,將模型桿件貫口依次開設。此種做法提高了模型的精確性,大大減少了建模的工作量(圖3)。

圖3 Tube-Saddle+Hole節點屬性及梁柱斜撐相貫模型

本工程結構安裝面積大,施工作業面廣,安裝施工作業面高度高,如何做好分段來降低現場安裝難度也是整個深化過程中需要重點考慮的。除遵循設計規范、制作及運輸、焊縫焊接及探傷空間等常規要求外,還應充分考慮整個工程的實際狀況,根據現場條件及工程結構特點充分考慮構件分段方案。主要從2個方面考慮:

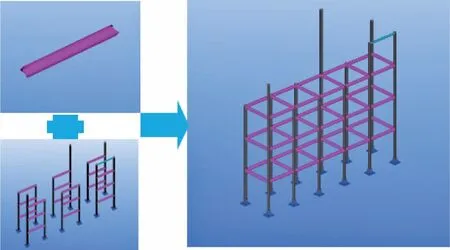

1)冰山館每個網格為2 m×2 m×2 m,將2根鋼柱及中間的鋼梁斜撐在工廠里焊為一個整體形成一個構件,然后分區、分類型進行構件編號,并通過散發桿件與該構件現場焊接。此種做法編號清晰、分布明確,減少了現場的焊接工作量,降低了現場安裝難度(圖4)。

圖4 工廠構件與現場桿件組拼整體模型

2)對于未與地面混凝土連接的鋼柱,經與原設計溝通并征得其同意,采用將首層網格處鋼柱斷開并與鋼梁、斜撐組成一榀管桁架,然后與兩側鋼柱現場焊接。此做法大大減少了現場胎架的鋪設,提高了現場安裝的方便性及經濟性(圖5)。

圖5 斷開鋼柱并與梁、斜撐組拼模型

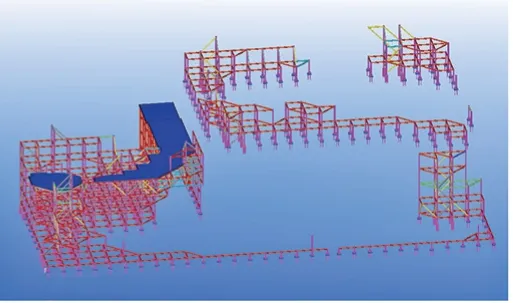

冰雪餐廳、火山鯨鯊館的山體部分的結構形式與冰山北極館大同小異,其主要變化在于建筑本身的造型及外部輪廓變化,內部的鋼截面類型及結構節點形式都基本相似,故不再多做介紹(圖6、圖7)。

圖6 冰雪餐廳模型

圖7 火山鯨鯊館模型

火山鯨鯊館東側由鋼桁架、鋼梁組成,材質為Q345B及Q390GJC,鋼桁架、鋼梁由H型鋼梁組成,南北長度約46.8 m,東西長度36 m。立面桁架兩側為鋼骨混凝土柱,鋼骨為H型鋼和十字鋼(圖8)。這就需要充分了解土建的配筋圖,將混凝土鋼筋建入模型中,做好混凝土鋼筋與鋼柱的連接(穿孔、機械連接或搭接)處理,以保證混凝土的內部強度。

由于跨度大,部分鋼梁須作分段處理,除考慮現場臨時連接措施外,還應根據設計要求對分段鋼梁做工廠預起拱。優先采取鋼梁分段前,工廠車間對其整體起拱,然后將鋼梁按位置分段。

但由于車間空間及設備的局限性,無法進行分段前整體起拱,這就需要對每段鋼梁單獨起拱。根據整根構件建立分析模型,創建數值公式并根據整體起拱值和整個構件長度進行計算,進而算出每段構件工廠起拱的長度。經工廠對2種預起拱方法的比較,2種方法的起拱效果幾近相同,完全滿足了原設計對構件的預起拱要求。構件分段后預起拱方便了工廠加工,降低了加工難度[5-7]。

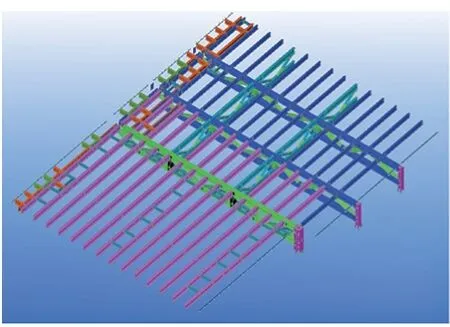

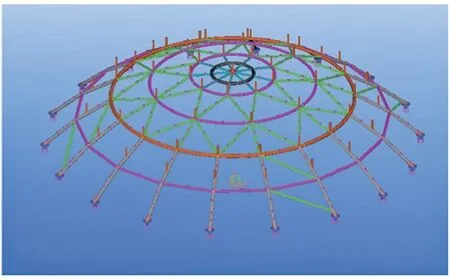

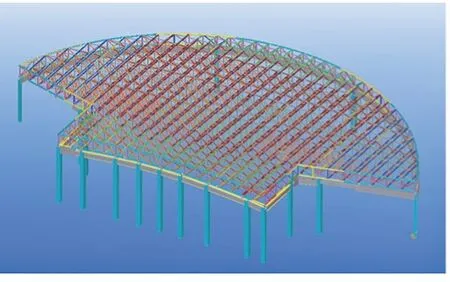

3.2 立體鋼網架屋蓋深化設計技術

本工程的立體鋼網架屋蓋形狀較多,有圓弧形、曲面網架型、多邊形網架型,存在涉及專業面廣、結構復雜、跨度較大等特點,如何依據設計圖紙,更好地滿足項目構件的制作與安裝,是深化設計質量控制的重難點。

1)合理利用軟件精準建模、出圖。屋蓋網架結構復雜,利用AutoCAD、Tekla軟件及自行開發輔助插件進行建模、出圖;在深化圖紙中提供胎架坐標用于現場拼裝,同時提供安裝坐標用于現場就位安裝,通過精準的坐標點控制,從而達到有效保證現場構件拼裝、構件安裝精度的要求。

2)處理好與各專業的協調配合。鋼結構屋蓋與土建、金屬屋面、排水、馬道等各種專業存在交叉,深化設計過程中除精準地表達結構圖紙及建筑圖紙的內容外,還應根據各專業的條件圖,將與鋼結構交叉的部分統籌考慮進去。各專業交叉部分存在矛盾或沖突的,應組織各專業圖紙會審,將問題在鋼結構深化前期系統解決。

3)合理優化結構圖紙。通過圖紙會審及設計工藝評審對工程結構、構件規格和材質、節點形式、制作工藝、吊裝分段、打包運輸等方面進行研討,在滿足計算條件下,以提高工廠加工效率、節約成本、縮短工期為基本點,合理提出優化方案,并得到原設計同意后方可實施。

4)通過輔助計算服務現場安裝。鋼結構屋蓋跨度較大,深化設計階段對屋面結構模型進行受力分析和驗算,并進行預起拱設計,計算出各個部位的坐標預調值,在深化設計圖紙中表達,從而指導車間制作過程,進而保證項目現場拼裝及安裝位置。

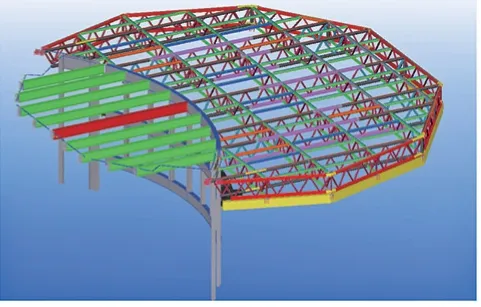

場館鋼結構屋蓋雖然形狀不一,但類型相似,通過剖析重難點并采取有效措施,從而實現鋼結構屋蓋深化工作的順利完成(圖9~圖11)。

4 結語

圖8 火山鯨鯊館東側屋頂層鋼結構模型

圖9 企鵝天幕館屋蓋模型

圖10 海豚表演場屋蓋模型

圖11 歡樂劇場屋蓋模型

本工程場館多、結構復雜、造型獨特、多樣,且工期緊、任務重,給深化設計及現場施工帶來了不少挑戰。但是我們根據多年的深化經驗,合理利用各方資源,熟練、精準地發掘重點、剖析難點、綜合考慮,最終使項目的工期、質量、安全得到了有效保障。