BIM技術在青島新機場航站樓施工中的應用研究

劉天宇 王 靜 張志華 萬文杰 丁黨盛

中建八局第四建設有限公司 山東 青島 266000

1 工程概況

青島新機場工程,是國家“十二五”重點規(guī)劃建設的區(qū)域性樞紐機場,是輻射東北亞地區(qū)的門戶機場。為中國在建的12個4F級機場之一,是國內首個采用集中式單體五指廊造型的航站樓,結構復雜。目前國內在建的4F機場越來越多,對施工單位的要求也在不斷增加,采用傳統模式已經無法滿足體量越來越大的機場建設要求,而BIM技術在應對這種大型項目上有得天獨厚的優(yōu)勢。

2 BIM技術應用重點

2.1 單體五指廊造型

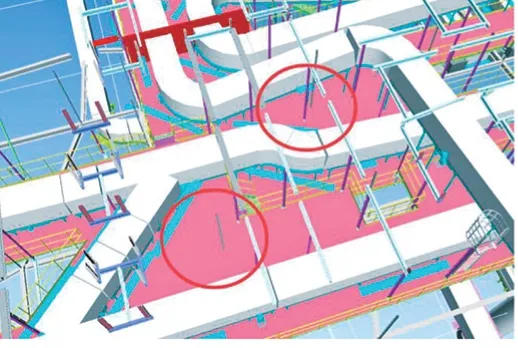

作為全球首個單體五指廊造型航站樓,采用“海星”狀布局,實現大集中與單元式的合理平衡。通過合理布局,青島新機場達到近機位73個,旅客步行距離短,但也因此造成機電管線密集、多系統干涉、排布空間不足的問題。

2.2 多專業(yè)交叉施工的行李系統

青島新機場采用了全球識別率最高的全自動行李分揀系統,不僅差錯率低,還可以按航班或按小時把行李自動分揀到一定區(qū)域,顯著降低了運營成本。

行李系統為機場最復雜的系統,各專業(yè)相互影響,共13家單位穿插施工,工期要求緊,需為行李系統后期調試預留足夠時間。

2.3 高地鐵不減速下穿航站樓

作為國內首個高鐵、地鐵下穿航站樓且高鐵不減速穿越項目,青島新機場須打造全通型、立體化、零換乘的綜合交通中心。

為實現機場內的綜合交通換乘,需將高地鐵下穿至航站樓內部,高地鐵影響區(qū)域面積達110 000 m2,并將整個航站樓分為東西2個半區(qū)(圖1),對整體航站樓施工組織設計影響較大。

3 項目BIM應用體系

作為體現新發(fā)展理念的標志性工程,青島新機場對BIM技術提出了全新的需求,新機場的BIM工作采用“總包牽頭、分包協作、統籌管理”的聯合工作室模式進行實施[1-3]。

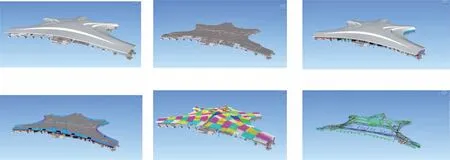

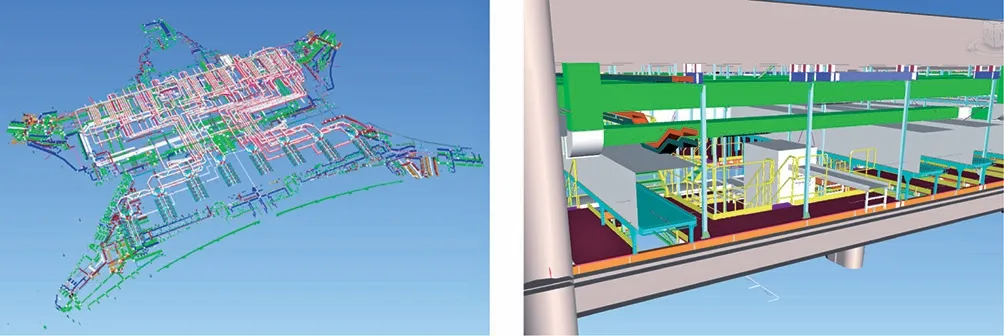

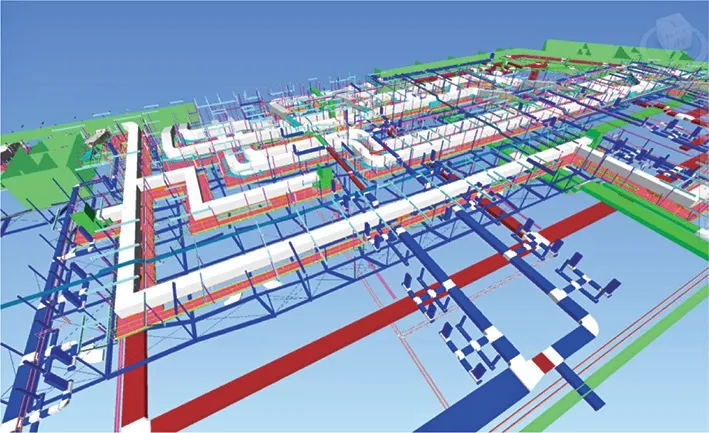

作為國內首個全專業(yè)、全過程應用BIM技術的4F級機場,BIM技術貫穿整個施工管理流程,這對整體模型精度提出了更高的要求,為實現項目整體BIM規(guī)劃,青島新機場模型細度達到整體LOD400,局部LOD500(圖2)。

圖2 各階段LOD400模型匯總

4 BIM創(chuàng)新應用

4.1 BIM技術在高地鐵影響區(qū)中的應用

青島新機場高鐵、地鐵同時下穿機場航站樓,影響區(qū)域的施工受高鐵、地鐵進度制約很大,整體計劃控制難度高,且國內尚無類似施工經驗可供參考[4-7]。

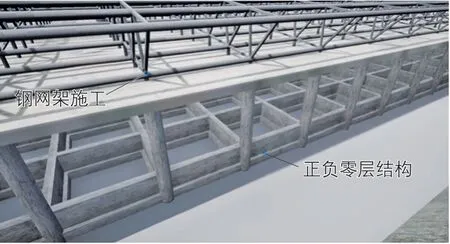

項目以高鐵、地鐵頂部航站樓主體結構倒序施工作為總體施工組織思路,通過BIM技術進行施工模擬,最終形成了優(yōu)先施工最上層主體結構,鋼網架與正負零結構同時施工的倒序施工方案(圖3)。

圖3 倒序施工示意

通過無人機對地形、地貌進行高精度測繪,并應用無人機對整個高鐵、地鐵影響區(qū)進行實時監(jiān)控。同時,結合GIS數據指導場地平面布置,并對主體結構倒序施工方案、流水節(jié)拍進行全程動態(tài)優(yōu)化。

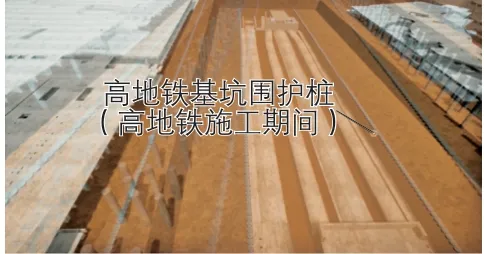

基于高精度傳感器,通過模型與監(jiān)測數據的整合,對結構應變數據進行動態(tài)累積監(jiān)測。基于監(jiān)測結果,通過“樁基共享”的理念克服設計樁基重疊、交叉設計的影響,避免樁基施工不同步帶來的安全隱患(圖4、圖5)。本技術經山東省住建廳鑒定委員會鑒定,整體水平達到國際先進水平,累計節(jié)約費用44.59萬元。

圖4 高地鐵施工作為圍護樁

圖5 航站樓施工作為樁基

4.2 BIM技術在行李系統中的應用

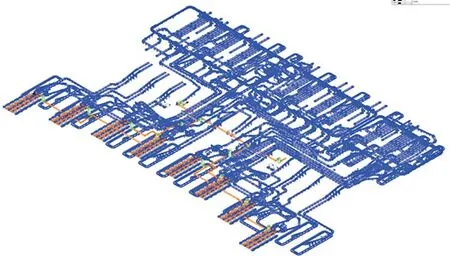

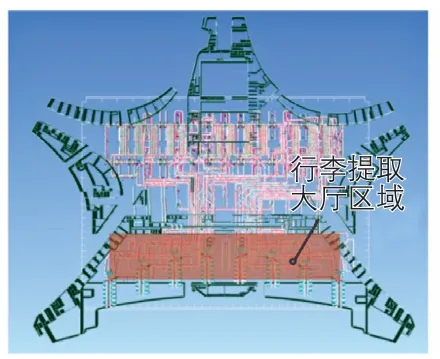

行李系統是整個機場旅客服務系統中最復雜、最重要的部分。青島新機場行李系統總占地面積逾20 000 m2,總長度達16 km(圖6)。

圖6 行李系統模型

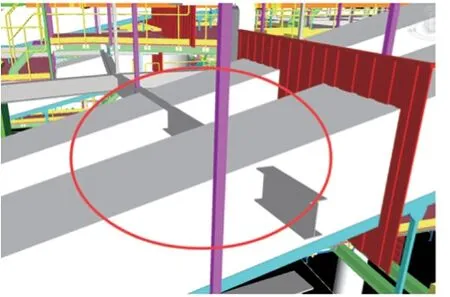

4.2.1 行李系統與其他系統干涉調整

為了節(jié)約設計空間,行李分揀和提取大廳未單獨設置轉換層,行李分揀系統與六大系統(給排水系統、通風空調系統、自動噴淋滅火系統、消火栓系統、強電系統、弱電系統)采用棋盤式布局,綜合管線設計空間斷面占據面積高達75.2%(圖7)。

圖7 棋盤式布局及其空間斷面

在如此狹小的空間中須確保各體系之間無碰撞且預留足夠的檢修空間,因行李系統功能性要求,鋼結構走道根據疏散要求需1.8 m凈高,部分雙層行李傳送帶需2.7 m凈高。

為此,BIM工作室創(chuàng)建了劃界模型,其他系統避開劃界模型進行建模,部分復雜區(qū)域進行專項調整以滿足整體需求(圖8)。

通過采用“一整合、六拆分”的出圖方式指導現場施工,各系統整合進行碰撞調整,再分別單獨出圖進行施工,確保在主體施工前完成全專業(yè)BIM模型的深化和整合。

圖8 行李系統標高要求及劃界模型

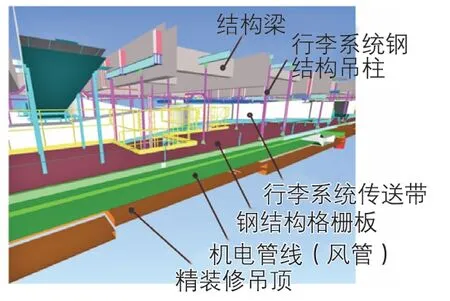

4.2.2 行李提取大廳鋼結構吊架層設計施工一體化

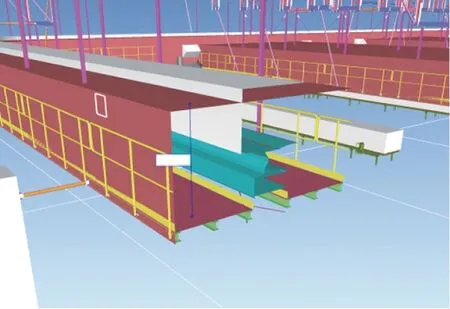

行李提取大廳位于航站樓南側+0 m層(圖9),凈高13.0 m,吊頂高度8.0 m,在吊頂至板底5 m的空間中需依次容納行李系統鋼結構吊柱、設備傳送帶、格柵板、機電安裝及消防弱電系統,大量管線交叉施工(圖10)。

圖9 行李系統提取大廳位置

圖10 提取大廳上部結構

因行李系統格柵板阻擋,機電管線及精裝修吊頂無法穿過格柵板在結構板下生根。

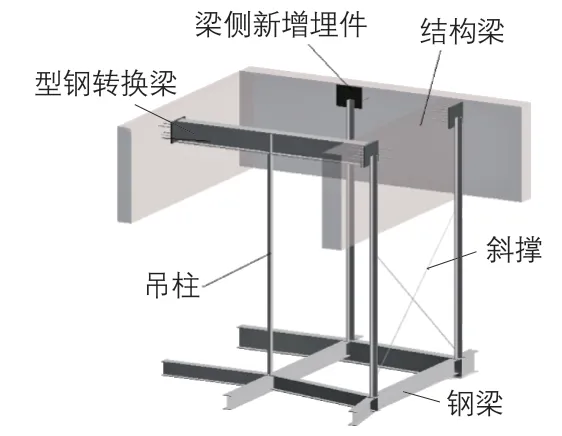

項目部為此設計了鋼結構吊架層(圖11),吊架層構造包括埋件、型鋼轉換梁、吊柱、鋼梁及斜撐,通過鋼結構吊架層輔助機電管線及精裝修吊頂生根,因行李提取大廳空間結構復雜,影響因素較多,項目全程采用BIM技術解決各體系碰撞問題(圖12)。

圖11 鋼結構吊架層構造設計

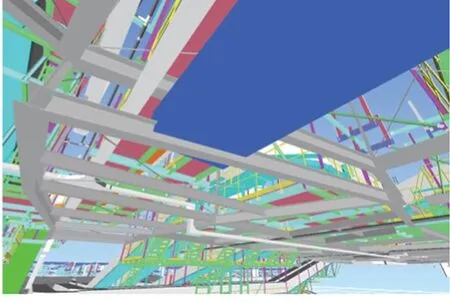

圖12 東區(qū)吊架層整體結構設計

根據結構梁模型確定吊柱及預埋板位置,部分吊柱側方無結構梁的通過添加型鋼轉換梁進行吊柱固定,預埋板垂直標高需考慮預應力結構梁線形,保證預埋板避開預應力鋼絞線,吊架層鋼梁標高根據行李系統格柵板標高確定分為9.70 m及8.90 m這2部分,對鋼梁及吊柱Revit建模后與行李系統模型進行碰撞檢測,調整部分構件位置。

暖通系統風管橫截面較大,受吊架層吊柱影響,部分風管無法進行施工。為此,將吊架層模型與風管模型整合后進行碰撞調整,在考慮施工空間的基礎上對吊架層及風管進行綜合調整,保證現場施工方便(圖13、圖14)。

圖13 行李系統與吊架層干涉調整

圖14 風管與吊架層干涉調整

完成全部干涉調整后,對吊架層整體采用Tekla進行建模并出圖,最終形成施工級下料圖紙。

將模型及坐標信息導入放樣機器人中進行吊柱吊點放樣并根據信息統計表標出埋件位置,部分吊柱穿過行李系統格柵板的,應在施工前根據模型信息在行李系統格柵板上打孔(圖15)。對吊架層劃分若干施工段,根據模型信息采用在現場對鋼梁進行預拼裝后提升的施工方式以節(jié)約工期(圖16)。

圖15 吊柱穿過格柵板位置

圖16 鋼梁預拼裝提升

4.3 三維掃描助力機場BIM總承包管理

機場專業(yè)分包眾多,項目部通過與硬件廠商合作,開發(fā)了結合三維激光掃描的項目質量管理平臺,從選定分包單位開始即可對其進行管理,極大地提升了項目總承包管理能力。

1)現場數據采集。主體結構施工完成后,項目部即對其進行三維掃描,并上傳至三維掃描平臺中,通過分配權限賬號,分包進場前即可通過平臺進行實際數據測量。

2)工序交接。在工序隱蔽前進行三維掃描,全過程記錄現場施工數據,可有效避免后期各單位互相扯皮的問題。同時,將三維掃描數據逆向建模,及時對模型進行糾偏,保證重要區(qū)域模型與現場相一致。

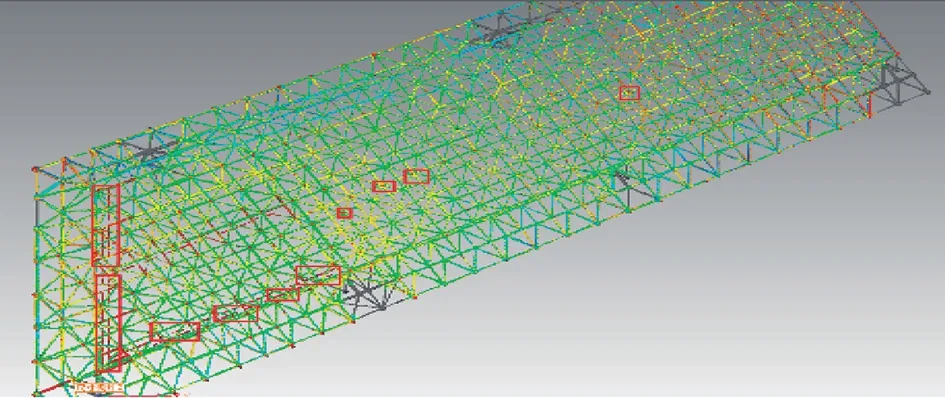

3)專業(yè)分包驗收。項目部將部分復雜節(jié)點三維掃描后與模型進行對比,可有效分析其施工偏差、平整度、垂直度等,并形成可視化、數據化的對比分析文件,成為項目總承包管理的有效手段(圖17)。

圖17 鋼網架快速識別位置偏差構件

4.4 四方協同平臺

為打破各管理體系之間的藩籬,項目部與業(yè)主聯合開發(fā)了四方協同BIM管理平臺,統籌業(yè)主、監(jiān)理、設計及施工對建造全過程的管理。

1)模型集成。通過模型輕量化將整個機場近200 G模型集成至協同平臺中,通過權限賬號即可查看已相關的模型數據,通過視圖管理、工具菜單、三維顯示、信息管理及協同管理等多個模塊對模型進行瀏覽、標注及控件操作。

2)計劃管控。將工期計劃導入平臺并關聯模型進行計劃模擬與預判,由傳統文檔表格形式升級為可視化模型,通過填報現場實際進度,可快速對比顯示工期提前或滯后區(qū)域,部門單位間分工明確,顯示一致,通過在平臺中調取電子沙盤,可實時了解現場實際施工進度。

3)移動辦公。通過手機、Ipad等移動端對模型進行手持瀏覽,可將圖紙、表格、交底、方案、動畫及相關資料上傳至平臺并關聯模型,現場管理人員可隨時對其進行查看,完成構件屬性查詢及文檔審閱相關工作。

4)項目圈協同管理。各項目部通過平臺創(chuàng)建項目圈,通過項目圈可對施工現場安全質量問題發(fā)起討論并設定責任人,相關人員即可收到定期問題提醒,完成整改后可進行照片回復,通過后臺數據對項目工程問題分類統計,作為項目管理依據。

4.5 后期運維系統

目前,項目部正在與物業(yè)單位進行ITC三維可視化運維交付數據端口的研究與開發(fā),為后期的孿生式數字交付夯實基礎。

項目部與業(yè)主單位聯合,創(chuàng)建基于BIM的GIS系統后期運維平臺,將BIM模型導入SuperMap中形成機場底層數據庫,同時將模型與GIS地圖關聯后即可形成機場內部三維GIS地圖(圖18、圖19)。

圖18 基于GIS系統的運維平臺

圖19 GIS空間地圖生成

通過平臺可實現機場航站樓與市政道路、綠化、景觀系統的有機融合,并輔助業(yè)主方完成空間模擬、交通分析等功能,通過運維平臺,旅客可進行包括路線推送、定點模擬、地圖查詢等多種功能。

5 結語

目前,青島新機場已被評為山東省BIM示范工程,獲得國內BIM大賽數項大獎。同時,以本工程為載體,主持編制BIM行業(yè)標準1部并成功獲批國家“十三五”重點研發(fā)計劃項目《綠色施工與智慧建造關鍵技術》首批示范工程。

青島新機場將以“綠色機場、人文機場、智慧機場”為建設目標,努力將其打造成為引領BIM創(chuàng)新應用的國內機場行業(yè)標桿。