新型自錨式懸索橋上部索結構關鍵施工技術

龔青峰

昆山市航道管理處 江蘇 昆山 215300

自錨式懸索橋節省了大體積錨碇的費用,擁有較好的經濟效益。主纜錨固在加勁梁上為加勁梁提供免費預應力,省去大量預應力錨具,進一步降低工程造價。但自錨式懸索橋施工難度大,特別是施工過程中結構體系變形較大,主纜具有明顯的非線性效應,使得吊桿張拉時施工控制更加復雜,屬于高次超靜定結構,加勁梁受力對索力變化非常敏感[1-2]。

針對上述特點,21世紀初,我國橋梁工作者提出了在塔頂錨固的新型自錨式懸索橋,該橋型不僅具有自錨式懸索橋的受力特點,且部分解決了自錨式懸索橋施工過程中體系轉換的難點問題。本文以余姚市陶家路閘遷建工程交通橋為例,重點介紹上部纜索結構的關鍵施工技術。

1 工程概況

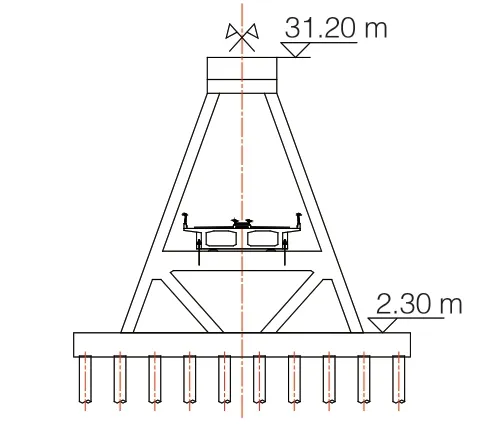

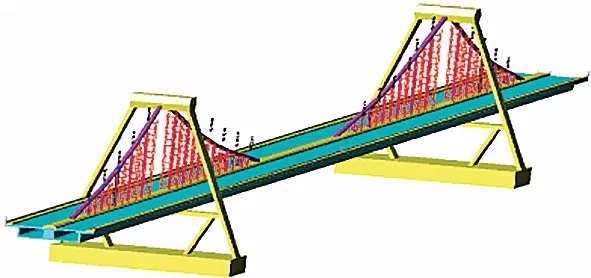

余姚市陶家路閘遷建工程配套工程交通橋位于陶家路江入海口處。橋梁結構形式為自錨式三跨連續梁懸索橋,橋面寬度為12 m,橋跨組合為44 m+120 m+44 m,全長208 m(圖1)。

圖1 橋梁立面示意

本工程加勁梁采用鋼筋混凝土預應力箱梁,梁高2.1~3.1 m,加勁梁內布置縱、橫向雙向預應力體系,為全預應力混凝土結構。橋塔為A型鋼筋混凝土鋼架塔,橋塔總高度為28.9 m,內置鋼管和型鋼,梁塔分離(圖2)。

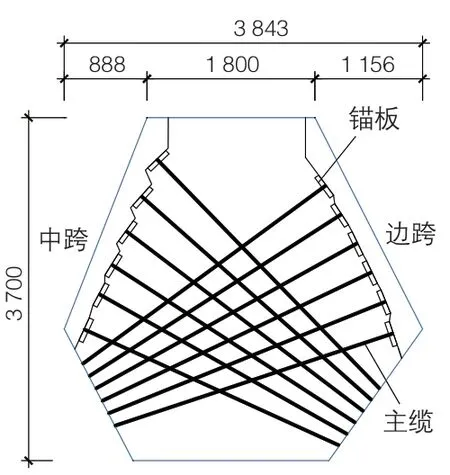

圖2 橋塔處橋梁橫斷面

上部索結構采用單索面懸吊體系,由主纜、鋼管、吊桿及索夾4部分組成。主纜全橋共1根(分中、邊跨),中、邊跨共有96股,其中中跨32股,2個邊跨各32股,每股規格均為11根φ15.24 mm的2 000 MPa高強度低松弛鋼絞線,主纜外包鋼管規格為φ877 mm×10 mm,主纜一端在塔頂張拉錨固(圖3),一端錨固于加勁梁錨箱內;吊桿采用φ7 mm鍍鋅平行鋼絲成品吊桿,PE護套防護,抗拉強度1 670 MPa,全橋共22根吊桿,其中有4根短吊桿采用剛性桿。吊桿邊跨規格為151-7,中跨規格為109-7,吊桿外包鋼管規格為φ351 mm×9 mm。吊桿兩端按設計斷面選用配套冷鑄錨,與主纜采用鑄鋼專用索夾連接,索夾內設置鋼束定位盤(圖4),將主纜鋼束進行定位,避免主纜穿束過程中鋼束產生纏繞。上錨杯通過叉耳與索夾連接,下錨杯通過錨圈錨固于加勁梁上(圖5)。

圖3 塔頂錨固示意

圖4 索夾定位盤示意

圖5 吊桿與主纜連接示意

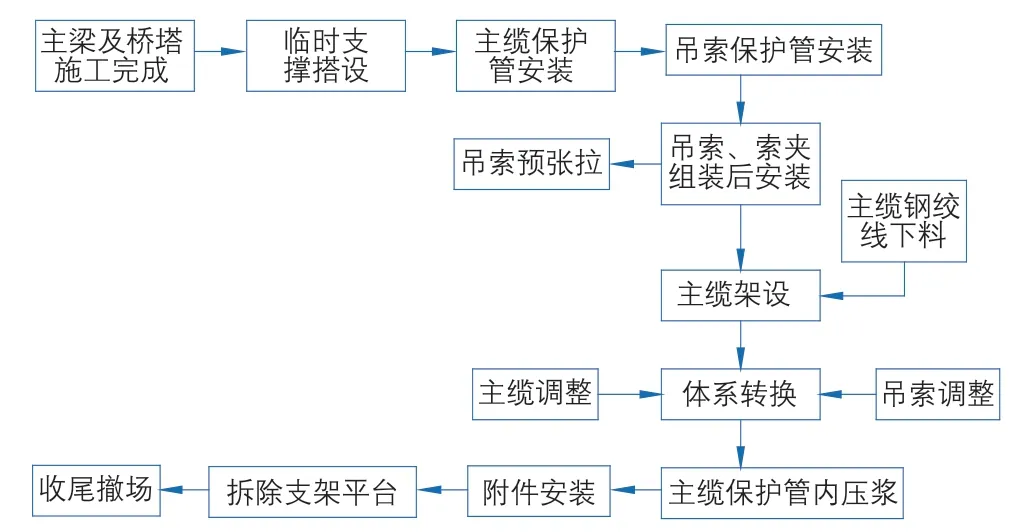

2 施工工藝流程

本工程上部索結構主纜及吊桿均外包鋼管,且共同受力,相互協調,根據上部索結構受力特點,確定相應的施工工藝流程(圖6)。

圖6 施工工藝流程

3 關鍵施工技術

3.1 鋼結構安裝

經計算,本工程最大的構件質量為2.5 t,選用一臺50 t汽車吊,50 t汽車吊工作半徑為18 m時起重量為4.25 t,可以滿足所有構件的吊裝要求。根據施工現場具體情況,汽車吊在橋面下停靠并進行施工,按照合理布置的原則,施工方向從汽車吊進入方向開始,按照邊跨→中跨→邊跨的方向進行施工。

鋼結構安裝首先吊裝工作半徑范圍內的主纜鋼管,然后吊裝吊桿套管,最后將索夾及吊桿在橋面組裝后再安裝到位[3-4]。安裝定位采用精密水準儀、經緯儀和鋼尺配合,兩邊跨和中跨的主纜和吊桿要求在同一垂直面內,誤差控制在0.2″內,主纜設計控制點的標高誤差在10 mm內,吊裝完成后的主纜線形必須圓順(圖7)。本工程鋼結構安裝流程為:臨時支撐安裝就位→吊裝主纜鋼管→依次吊裝鋼管、吊桿及索夾→吊裝移至下一個站位點→按照中跨至邊跨的順序完成全部安裝。

圖7 鋼結構吊裝完成

3.2 主纜架設

本工程邊跨及中跨主纜各352根鋼絞線,分為32股,每股11根。主纜架設前,應在橋面選擇合適位置,做好下料標記臺,安裝滾輪支架,按照主纜長度進行下料,下料時考慮一定的預應力鋼絞線兩頭張拉工作長度。主纜采用單根鋼絞線安裝法,由于單根鋼絞線最大質量為1.6 t,因此安裝機械使用3 t卷揚機。

邊跨主纜鋼絞線長45 m,架設時先架設下層縮股,由下至上。邊跨鋼束先穿過塔頂錨固區,由卷揚機牽引至梁端,再穿過梁端錨固區,用鋼絞線專用夾片錨具錨固。

中跨主纜鋼絞線長度為126 m,架設時根據施工方向,依次架設塔頂錨固區→混凝土箱梁→塔頂錨固區的主纜,通過位于橋塔處的卷揚機,將主纜牽引安裝就位。與邊跨主纜相同,卷揚機牽引時同樣采用先牽引下層鋼絞線,由下至上的原則依次完成32根索股的架設。架設完成后采用專用夾片錨具錨固。依次對主纜進行預緊,預緊力為10 kN。

3.3 體系轉換

新型自錨式懸索橋體系轉換主要是通過對主纜及吊桿進行反復的張拉將主橋恒載由支架轉換到主纜上的過程,結合本工程實際情況,確定以吊桿張拉為主、主纜調整為輔的基本原則。

3.3.1 吊桿張拉

由于受吊桿保護鋼套管的剛度影響,吊桿索力值不可能一開始就將其預拉到成橋值。考慮到張拉過程中要控制索夾的相對滑移,因此索夾要始終承壓在吊桿的外包鋼管上,同時吊桿外包鋼管承壓力的大小要兼顧吊桿外包鋼管的極限承載能力要求(圖8)。

圖8 吊桿立面布置

吊桿張拉選用2臺400 t千斤頂(用于邊跨張拉)和2臺250 t千斤頂(用于中跨張拉),并配置4臺油泵,以滿足最多4點同步張拉的要求。根據同步、對稱調整吊桿張拉的原則,確定吊桿張拉順序為:DG5、DG6→DG4、DG7→DG3、DG8→DG2、DG9→DG1、DG10→DG11。

吊桿索力的首次張拉值為邊跨750 kN(成橋狀態吊桿索力的1/3.8),中跨450 kN(成橋狀態吊桿索力的1/3.8),均滿足吊桿外包鋼管極限承載能力的要求。吊桿后續分4級張拉,對邊跨每級張拉力為520 kN,中跨每級張拉力為320 kN。吊桿張拉應在嚴格監控下進行,認真做好張拉記錄并及時復核,避免失誤導致成橋標高及索力達不到設計要求。同時,在吊桿張拉過程中,還應密切監控吊桿外包鋼管應力,若出現吊桿外包鋼管壓應力接近于零的情況,或者吊桿外包鋼管受拉的情況,應及時停止張拉,待查明原因后方可繼續[5]。

3.3.2 主纜張拉

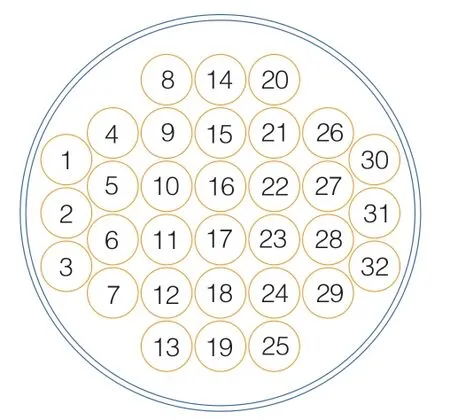

為了保證張拉過程中塔頂不發生較大偏移,中跨主纜和邊跨主纜采用對稱同步張拉的方式。考慮到塔頂實際工作面有限的情況,每次張拉1束索股。主纜張拉過程中盡量維持主纜外包鋼管處于軸心受壓狀態而不產生較大的彎曲變形,張拉時選擇由中心向外對稱擴散的張拉方式(圖9、圖10)。

中跨主纜張拉順序為:13→19→14→20→7→25→8→26→15→21→12→18→9 →27→6→24→16→22→11→17→10→28 →5→23→2→30→3→31→4→32→1→29。

圖9 中跨主纜索股布置

圖10 邊跨主纜索股布置

邊跨主纜張拉順序為:16→17→11→ 23→10→22→5→27→6→28→14→15→18→19→9→21→12→24→4→26→7→29→2 →31→1→30→3→32→8→20→13→25。

根據上述張拉方案,主纜張拉將選用4臺250 t千斤頂,并配置4臺油泵以滿足主纜同步、對稱張拉的要求。主纜首次張拉力中跨為365 kN(成橋狀態主纜張拉力的1/5),邊跨為395 kN(成橋狀態主纜張拉力的1/5)。主纜后續的張拉隨著吊桿的張拉分階段進行調整。每次調整的范圍中跨約為270 kN,邊跨約為300 kN。

由于進行32股鋼絞線的張拉,而且依靠單個索股張拉來實現,因此控制索股內索力均勻,也是張拉施工控制的重點。所有鋼絞線張拉完成后,可以對索力進行抽樣檢查,如滿足要求,則該束體外索張拉施工完成,如還有一定偏差,則再進行索力平均調整,進行二次或三次索力平均后,鋼絞線的索力應能很好地滿足設計要求。同時,主纜張拉過程中應密切監控塔頂位移及主纜外包鋼管應力,若出現塔頂較大位移或者主纜外包鋼管受力較大的情況,均應停止張拉,待查明原因后方可繼續。

3.4 張拉力控制

本工程結構體系受力復雜,主纜、吊桿在張拉過程中索力相互影響,為減少調索難度,張拉過程中應對主纜及吊桿的索力進行實時控制。

3.4.1 主纜張拉力控制

主纜中跨設計張拉控制力最大為1 825 kN,邊跨設計張拉控制力最大為1 975 kN,分4次進行張拉調整。考慮到施工實際情況,不可能在每根主纜上裝單孔傳感器對主纜索力進行實時控制。因此,中跨、邊跨均選擇在第1次張拉的中間束安裝單孔傳感器,中跨選擇13#鋼束、邊跨選擇16#鋼束進行實時控制。其余鋼絞線張拉時,以當時傳感器顯示力值進行控制和錨固。

3.4.2 吊桿張拉力控制

吊桿中跨設計控制張拉力為1 721 kN,邊跨設計控制張拉力為2 812 kN。全橋吊桿張拉力控制通過在吊桿底部張拉端位置安裝傳感器來實現。安裝傳感器的吊桿編號為DG2、DG5、DG7、DG10,全橋共需8孔傳感器。DG1、DG3吊桿可依據DG2吊桿傳感器反映的力值進行錨固,DG4吊桿依據DG5吊桿傳感器反映的力值進行錨固,DG6、DG8吊桿可依據DG7吊桿傳感器反映的力值進行錨固,DG9、DG11吊桿依據DG10吊桿傳感器反映的力值進行錨固。

3.5 索力對比

體系轉換完成后,吊桿及主纜索力是否達到設計要求應結合施工過程中的數據及理論計算分析結果進行判定。

3.5.1 主纜相關理論值計算

主纜在張拉過程中,引起損失的因素主要為張拉端錨具變形和鋼筋內縮引起的損失σl1以及預應力鋼束與孔道壁之間的摩擦損失σl2。

根據JTG D62—2012《公路鋼筋混凝土及預應力混凝土橋涵設計規范》相關規定,可計算得中跨主纜孔道摩阻損失σl2=0.272σcon,邊跨主纜孔道摩阻損失σl2= 0.262σcon。邊跨錨具變形及鋼筋回縮損失σl1=192.2 MPa,相應邊跨主纜錨下索力為1 678.3 kN;中跨錨具變形及鋼筋回縮損失σl1=173.2 MPa,相應中跨主纜錨下索力為1 558.2 kN。

3.5.2 相應實測值測定及對比

1)孔道摩阻損失試驗。主纜張拉施工前,現場選中跨13#、22#、17#鋼束及邊跨14#、16#、19#鋼束進行了孔道摩阻試驗,測得中跨主纜平均摩阻為σl2=0.286σcon,測得邊跨主纜平均摩阻為σl2=0.273σcon,均比計算理論值偏大。這是因為在主纜張拉過程中,除了跨中及塔頂、梁底錨固位置與孔道壁之間的摩擦損失外,還包括主纜與索夾定位盤之間的摩擦,現階段還沒有現成的計算理論去分析鋼-混混合界面的摩阻損失,理論計算中僅考慮與管道壁之間的摩擦,未能考慮與索夾定位盤之間的摩擦損失。經比較,中跨摩阻損失實測值與理論計算值相差5%,邊跨摩阻損失實測值與理論計算值相差4%。

2)主纜錨下索力測定。主纜張拉完畢后,采用百分表與千斤頂結合的方法,對中跨13#、22#、17#鋼束及邊跨14#、16#、19#鋼束進行了索力測定,測試結果與理論計算值對比見表1。

表1 主纜錨下應力理論值與實測值對比

由表1可見:中跨主纜實測值與理論值相差最大為8%,邊跨主纜實測值與理論值相差最大為7%,均滿足結構受力要求。

3)吊桿索力測定。本工程采用單孔傳感器對DG2、DG5、DG7、DG10共計8根(2個橋塔位置對稱)吊桿索力進行測定,測試結果與理論計算值對比見表2。

表2 吊桿索力測定值與設計值對比

由表2可見:中跨吊桿實測值與理論值相差最大為5%,邊跨吊桿實測值與理論值相差最大為6%,均滿足結構受力要求。

通過對主纜錨下索力、吊桿索力、孔道摩阻的理論值與設計值對比分析,并結合監控方橋面線形及塔頂位移的測量,經各方參加單位分析,全橋受力基本達到設計要求,滿足支架拆除要求。

4 結語

余姚市陶家路閘遷建工程配套工程交通橋作為國內屈指可數的新型自錨式懸索橋,其纜索工程施工具有以下特點:

1)塔頂無索鞍,梁端無散索鞍等重要設施,而是將主纜直接分散錨固在塔頂與梁端上,避免了索鞍預偏、頂推等相關繁瑣工藝。

2)主纜線形易于控制,無需計算無應力長度。對主纜索長、吊桿索長的下料較為簡易,不會出現吊桿長度不足等返工現象。