深厚泥炭質(zhì)土層中的三軸水泥土攪拌樁施工研究

曹 慧 許利東 涂 偉 趙湖潮

云南建投基礎工程有限責任公司 云南 昆明 650501

0 引言

云南泥炭類土作為一種特殊土,具有孔隙比大、含水量高、壓縮性高、天然密度小、抗剪強度低、有機質(zhì)含量高、結構性強且極不穩(wěn)定、流變性強、固結慢等多種特殊工程特性。其狀態(tài)多為流塑-軟塑狀態(tài),局部可達可塑狀態(tài)。其間分布有淤泥、粉質(zhì)黏土、粉土或粉砂透鏡體。

與其他省份的泥炭土相比,云南地區(qū)的泥炭土分布更加廣泛、含水量及孔隙比更高、區(qū)域性更強。深厚泥炭質(zhì)土地質(zhì)環(huán)境條件下的各類工程建設通常面臨諸多難點。

三軸深層攪拌樁是水泥攪拌樁的常用類型之一,其主要利用水泥作為固化劑,是軟土地基處理的一種有效形式,被廣泛用于基坑工程止水帷幕施工。由于泥炭質(zhì)土的特殊工程性狀,故在深厚泥炭地質(zhì)環(huán)境下進行三軸深層攪拌樁施工通常會面臨以下幾個難點:

1)泥炭質(zhì)土中的有機質(zhì)含量一般都大于10%,部分區(qū)域高達40%,并且具有一定的弱酸性,水泥與有機質(zhì)不能有效地發(fā)生化學反應,攪拌后的土體有可能不凝固或發(fā)生后期崩解。

2)泥炭質(zhì)土天然密度小、流變性強、固結慢,在三軸攪拌樁施工過程中會造成附近地面沉降,影響周邊環(huán)境。

3)若注漿壓力偏大,則返漿現(xiàn)象嚴重,既浪費資源又污染環(huán)境;若注漿壓力偏小,則不能有效地將泥炭質(zhì)土中的有機質(zhì)置換出來,土體得不到充分攪拌,成樁質(zhì)量難以保證[1]。

1 工程實例

1.1 工程概況

應用工程建設場地位于昆明市西山區(qū),設2層地下室,基坑開挖深度約11 m,設計采用三軸攪拌樁作為全封閉止水帷幕。

1.2 工程地質(zhì)條件

場地地貌屬于滇池湖相沉積盆地西南部地段,擬建場地鉆孔揭露深度范圍內(nèi)地基土層以厚度較大的第四系湖相松散堆積層為主。

鉆孔揭露深度內(nèi)地表淺部多分布有厚薄不均的人工雜填土層,其下則主要以厚度較大的黏性土及粉土互層為主,其間多夾有機質(zhì)黏土等軟弱土層。基坑底以上土層為雜填土、硬殼層黏土、很厚一層軟弱層泥炭質(zhì)土、軟塑狀黏土。

1.3 基坑止水方案分析

場地內(nèi)存在的主要地下水為上層孔隙潛水,基坑底以上土層多為弱透水層,基底以下有一層透鏡體粉土層,粉土層內(nèi)含微承壓孔隙水,且孔隙潛水和微承壓水對基坑開挖影響不大。

基坑開挖施工需要采取降水措施,宜采用隔離、疏干和減壓結合的止水體系。基坑采用單排三軸深層攪拌樁作止水帷幕,且止水帷幕的主要作用為防止樁間軟土的坍塌。

由于基坑開挖范圍內(nèi)存在一層很厚的泥炭質(zhì)土,該層土呈軟-流塑狀態(tài),飽和,高-超高壓縮性,高孔隙比,高含水量并具高塑性,有機質(zhì)含量22.5%~41.5%,平均38.8%,是昆明俗稱的“草煤”層,為典型的軟弱土層。通常基坑工程中采用水泥土樁作為止水帷幕,但本工程泥炭質(zhì)土層中含有高含量的有機質(zhì),在有機質(zhì)土層中進行水泥土成樁后開挖試驗,發(fā)現(xiàn)該有機質(zhì)土與水泥漿液很難發(fā)生化學反應,普通水泥土樁起不到止水的作用,也起不到防止樁間流土的作用。所以,在該軟土層中采用水泥土樁時,本質(zhì)是將有機質(zhì)置換出來或是通過配制合理的漿液,讓有機質(zhì)與漿液能夠充分發(fā)生化學反應,成為共同固結體。

2 三軸攪拌樁施工改進原理

三軸深層攪拌施工是采用三軸型鉆掘攪拌機在現(xiàn)場向設計深度進行旋轉掘進,同時在灰漿系統(tǒng)及高壓風系統(tǒng)的配合作用下,在鉆頭處噴射出漿液,鉆頭及螺旋鉆桿將漿液與土體反復混合攪拌,在各樁單元之間采取重疊搭接咬合的方式施工,使土體的均勻性、自立性、密實度、抗壓強度、滲透性等性能參數(shù)指標提高,從而滿足設計需求的一種施工工藝[2]。

2.1 有機質(zhì)置換工藝

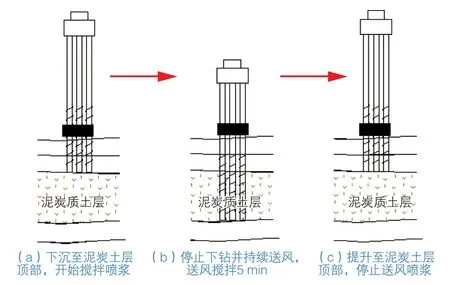

在三軸深攪樁噴漿攪拌之前,增加1道置換有機質(zhì)土的施工工序,對泥炭質(zhì)土層中的有機質(zhì)進行部分置換,置換工序為:三軸鉆機定位→配制濃度較低的水泥黏土漿液→鉆機下沉至泥炭質(zhì)土層層頂→開始攪拌噴漿→攪拌噴漿至泥炭質(zhì)土層層底→鉆機停止下鉆并持續(xù)送風,送風攪拌5 min→鉆機邊攪拌邊提升至泥炭質(zhì)土層頂部→停止送風噴漿→清理地表有機質(zhì)(圖1)。

圖1 有機質(zhì)置換工序

2.2 土體改良機理

部分有機質(zhì)置換出來以后,進行攪拌樁的施工,施工技術措施中最重要的一項是充分改良噴漿漿液,添加合理比例的外加劑,使?jié){液能夠與有機質(zhì)發(fā)生化學反應,從而達到改良土體的目的。

三軸攪拌樁注漿漿液的配制采用在普通硅酸鹽水泥中加入磷石膏、活性粉煤灰,使?jié){液能與有機質(zhì)充分發(fā)生化學反應,同時加入黏土,提高攪拌土體的塑性強度,以達到增加土體強度、保證成樁質(zhì)量的效果。

1)本漿液水泥摻入量約為20%,水灰比為1.2~1.5,將配比漿液和泥炭質(zhì)土充分攪拌后,漿液中的水泥發(fā)生水解和水化反應,生成氫氧化鈣、水化硅酸鈣及水化鐵酸鈣等化合物,主要反應如下:

這些化合物能迅速溶解于水,使得水泥顆粒表面又重新暴露出來并重復上述作用,直至周圍溶液逐步達到飽和,水繼續(xù)深入水泥顆粒內(nèi)部后所生成的化合物不再溶解,而是以細小的分散狀態(tài)的膠體析出,懸浮在溶液中,形成膠體。水化產(chǎn)生水化硅酸鈣,能夠?qū)δ嗵抠|(zhì)土起到良好的膠結作用,填充孔隙率的作用較小。在泥炭層處,纖維狀水化硅酸鈣附著在孔壁上,提高了孔壁土體的整體性,但未能有效填充泥炭層土體的孔隙來減少孔隙造成的強度損失。隨著水泥水化反應的深入,溶液中不斷析出大量的鈣離子,當其超過需要的離子交換量后,在堿性環(huán)境中,它將與部分組成黏土礦物的化合物發(fā)生反應,生成不溶于水的穩(wěn)定結晶化合物,使水泥土的強度增加。

2)在漿液的配制中加入水泥質(zhì)量3%的凝石膏,其主要成分為CaSO4,能與水泥水化產(chǎn)物3CaO·Al2O3一起與水發(fā)生反應,生成“水泥桿菌”化合物。其反應為:

3CaSO4+3CaO·Al2O3+2Ca(OH)2+32H2O→3CaO·Al2O3·3CaSO4·32H2O

反應產(chǎn)生的鈣礬石,含有32個結晶水,在其生成過程中,體積增加120%左右,由于其體積膨脹,填充和壓縮孔隙,改變了土體中的孔徑分布,使孔隙細化、孔隙量減少,提高了加固土體強度。在泥炭質(zhì)土中,由于有機物質(zhì)含量高,水泥凝結效果差,石膏具有早凝性,凝石膏的摻入可以使水泥土早期強度形成,使得泥炭層水泥土進一步凝結硬化,后期強度亦有顯著提高。

3)摻入水泥質(zhì)量15%的活性粉煤灰,粉煤灰中活性部分能與水泥水化產(chǎn)物氫氧化鈣起化學反應,生成水硬性膠凝材料,增強水泥凝結作用,凝結硬化后能提高水泥土強度。同時由于消耗了水泥水化產(chǎn)生的氫氧化鈣,可以促進水泥進一步水化。

4)摻入水泥質(zhì)量50%的黏土顆粒,選用塑性指數(shù)大于17、土粒細、分散程度高、比表面積大、交換量大的黏土。黏土中主要礦物為蒙托石、伊利石和高嶺石,蒙托石、伊利石親水性強并具有強烈的膨脹性。黏土水泥漿顆粒比單液水泥漿的顆粒要細小得多,有利于微細裂隙的充填和擴散。

3 施工前準備工作

1)場地平整:清除樁位處的地表及地下障礙物,在低洼區(qū)回填黏土。

2)材料:水泥采用42.5級普通硅酸鹽袋裝水泥以便于計量,使用前對水泥取樣送檢,確保合格。黏土采用塑性指數(shù)大于17,粒徑小于0.05 mm占50%左右的黏性土。

3)機械設備:主機采用三軸型鉆掘攪拌機,配套機械主要有灰漿拌和機、集料斗、灰漿輸送泵、控制柜、計量裝置及空氣壓縮機等,計量裝置施工前必須經(jīng)過計量標定后才能使用。

4)試樁:三軸深層攪拌施工中攪拌次數(shù)越多,拌和越均勻,水泥土的強度也越高。但是攪拌次數(shù)越多,施工時間也越長,工效也越低。試樁的目的是為了尋求最佳的攪拌次數(shù),確定最佳水灰比、泵送時間、泵送壓力、攪拌機提升速度、提升時鉆頭反轉速度、下鉆速度、攪拌遍數(shù)、復拌遍數(shù)、復拌深度、單位時間注漿量以及每延米注漿量等參數(shù),以指導下一步水泥攪拌樁的大規(guī)模施工。在正式開始施工前,選取代表性工點,進行2根試樁,取得符合設計要求的工藝控制數(shù)據(jù)[3-4]。

4 三軸攪拌樁施工操作要點

4.1 技術準備

1)詳細分析地質(zhì)勘察報告,確定泥炭的分布、埋深及厚度,特別重視土質(zhì)中有機質(zhì)的含量、可溶鹽的含量、燒失量以及地下水的pH和硫酸鹽含量。

2)清除地面和地下障礙物,場地低洼處先抽水和清淤,分層密實回填黏性土,確保樁機站位處地基穩(wěn)定。

4.2 確定漿液配合比

通過水泥土室內(nèi)配合比試驗及試樁結果,確定水灰比、外加劑摻入量、外摻劑對水泥強度的影響,求得齡期與強度關系,為設計計算和施工工藝提供參數(shù)。水泥土室內(nèi)配合比試驗應符合JGJT 223—2011《水泥土配合比設計規(guī)程》,外摻劑質(zhì)量應符合相關規(guī)范規(guī)程。

4.3 制備漿液

按室內(nèi)試驗和成樁工藝試驗確定的配合比拌制水泥漿,漿液制備過程中,應滿足下列要求:

1)漿液的配合比為水∶水泥∶黏土∶活性粉煤灰∶凝石膏=(120~150)∶100∶50∶15∶3。

2)水泥采用普通硅酸鹽水泥,強度等級為42.5。

3)粉煤灰采用一級或二級粉煤灰,配制漿液之前應按照國家標準GB/T 1596-2005《用于水泥和混凝土中的粉煤灰》中相關規(guī)定,針對其細度、需水量比、燒失量、含水量及三氧化硫等項目進行檢驗。

4)按照一定比例加入外加劑三乙醇胺、木質(zhì)素黃酸鈣。

5)待壓漿前將水泥漿倒入儲漿桶中,制備好的水泥漿滯留時間不得超過2 h。

6)施工中所使用的水泥應過篩,制備好的漿液不得離析,泵送應連續(xù)進行。應記錄攪拌水泥漿液的罐數(shù)、水泥和外摻劑用量以及泵送漿液的時間;噴漿量及攪拌深度采用國家計量部門認證的監(jiān)測儀器進行自動記錄。

4.4 鉆機就位鉆進

1)設備就位后必須保持平穩(wěn),確保施工過程中不發(fā)生傾斜、移動。要注意保證機架和鉆桿的垂直度,其垂直度偏差不得大于1%,施工中采用吊錘觀測鉆桿2個方向的垂直度并用平水尺測量機架的調(diào)平情況,如發(fā)現(xiàn)偏差過大,應及時調(diào)整。

2)水泥攪拌樁開鉆之前,應用水清洗整個管道并檢驗管道中有無堵塞現(xiàn)象,待水排盡后方可下鉆。

4.5 有機質(zhì)部分置換

1)制備低濃度水泥黏土漿液,漿液水灰比為1.5~2.0,并加入水泥質(zhì)量10%的黏土(黏土可就地取材)。

2)三軸攪拌樁機就位,進行下沉攪拌,待鉆頭及出漿口進入泥炭質(zhì)地層時,開啟注漿泵及空壓機,空壓機壓力為0.5 MPa,攪拌下鉆時下沉速度不大于1.0 m/min,直至下鉆至泥炭質(zhì)土層層底,停止下鉆并持續(xù)送風攪拌5 min。

3)提升三軸攪拌樁機,持續(xù)送風噴漿攪拌至泥炭質(zhì)土層層頂,停止注漿泵及空壓機,并清理地表置換出的有機質(zhì)土。

4.6 攪拌、噴漿

1)鉆頭鉆進至設計深度后,關閉送氣閥門,開啟灰漿泵,噴送水泥漿液,待漿液到達噴漿口,噴漿攪拌30 s,水泥漿在樁端土充分攪拌后,再開始提升攪拌頭。

2)提升攪拌過程中,嚴格控制提升速度、注漿壓力,用流量泵控制輸漿速度,使攪拌提升速度與輸漿速度同步,以保證漿液和土體充分拌和,確保樁身強度和均勻性。

3)噴漿口提升至泥炭質(zhì)土層中時,停止鉆頭提升并持續(xù)攪拌,當注漿壓力穩(wěn)壓至2 MPa時持續(xù)注漿5 min,使?jié){液與泥炭質(zhì)土層充分拌和并起反學反應。將噴漿口提升至工作基準面以下1 m時,注漿泵停止加壓并停止空壓機工作,減少返漿量[5]。

4)施工過程中,如因故停漿,應將攪拌頭下沉至停漿點以下0.5 m處,待恢復供漿時,再噴漿攪拌提升;若停機超過3 h,宜先拆卸輸漿管路,并加以清洗。

5 結語

通過在常規(guī)三軸攪拌樁的施工工序上增加1道有機質(zhì)置換工序,并且通過配制合理的注漿漿液,在水泥漿液中添加一定比例的磷石膏、活性粉煤灰、石灰、黏土等外加劑,能夠較好地解決深厚泥炭質(zhì)土地質(zhì)條件下的三軸攪拌樁施工難點。

該工藝具有施工簡便快捷、施工質(zhì)量好、對周圍環(huán)境影響小等特點和優(yōu)勢,具有良好的工程價值和社會效益,值得推廣。