淺談高黎貢山隧道1#豎井主井工作面注漿施工方案分析

中煤第五建設有限公司第三工程處 江蘇 徐州 221000

正文:

1 工程概況

高黎貢山隧道位于怒江車站至龍陵車站區間,起訖里程為D1K192+302~D1K226+840,全長34.538km。為加快施工進度、解決施工通風、運營通風等問題,于隧道洞身中部分別設置1#豎井、2#豎井。為形成巷道式通風、提高出碴效率、保障施工安全,1#豎井采用主、副井設置方式。

2 砼止漿墊施工

為了防止泄漏和漏漿漿停止墊和軸之間的墻,它是要求泥漿停止墊之間的重疊和爐墻不得小于300毫米,和有效厚度的泥漿停止下面墊固定軸壁不得小于設計厚度。混凝土由地面拌合站配制而成,通過底部卸料桶下井,混凝土澆筑應連續施工,加強振動,混凝土可與早期強減水劑混合;在料漿停止墊上方留一個水池,從測深孔和舉升桶排出。施工結束后,注漿墊層混凝土應養護3-7天,鋼筋埋設施工前混凝土強度可承受靜水壓力的2倍。

混凝土灌漿施工前墊,水截止的上部爐墻和引水渠道降低圍巖的事情都應該做好,和公開的軸端與錨網應該是螺栓或噴射混凝土,確保灌漿的施工質量和安全。

如果工作面水量較大,濾層施工止漿墊,和嵌入在濾層水箱(δ8毫米鋼板),過濾器的過濾槽頂部焊管(Ф377 x 10毫米),易于潛水泵排水。濾層為20-40mm碎石。過濾層應足夠厚,以滿足中間泵更換時間(約10分鐘)。

濾層厚度按下式計算:

A=tq/3.14βr2+0.25

式中:A—濾水層厚度,m;

t—停泵時間,一般取15min;

r—井筒荒半徑,m;

q—井筒工作面實際涌水量,m3/min;

β—碎石孔隙率,取40%。

3 探水注漿孔的施工

鉆孔施工采用ZDY1900(MK-3)型鉆機,配φ50mm鉆桿,Φ75mm牙輪沖擊鉆頭或三翼鉆頭,地面由供水管道直接供水,用于循環水鉆井。16.在鉆井前,應在108mm的孔管上安裝4”高壓球閥和防噴裝置。在鉆孔過程中,若鉆孔進水超過2m3/h,或因巖石破碎無法繼續而停止鉆孔灌漿,則鉆孔繼續進行,直至最終孔。在最終鉆孔時,應驗證鉆具的長度,以確保鉆孔深度符合設計要求。若探水鉆孔內出水,則另外增加鉆孔進一步探明含水層涌水量,確定含水層后則針對該含水層進行注漿;注漿完成后再繼續延伸鉆孔并重復注漿程序,直至終孔。

鉆進過程中必須有技術人員全程跟班,根據鉆進速度和鉆孔巖粉情況及時記錄、判定巖層和涌水情況;鉆孔涌水量的測量必須分層測定,當鉆孔出現涌水時,立即停止鉆進進行涌水量測量,測定后繼續鉆進,當涌水量增大時也要停止鉆進進行涌水量測定,直至終孔;涌水量測量時,根據涌水量的大小采用不同的測量手段,單孔涌水量小于20m3/h時,采用容積法進行測定,單孔涌水量大于20m3/h時,采用淹井法進行測定;所有現場采集的數據要及時反饋至技術部,有技術部整理、分析并出具超前地質預報報告書。

3.1 灌漿操作

3.1.1 灌漿前準備

(1)注漿站、注漿管道施工

水泥漿灌漿站布置在井口附近。站內安裝兩臺xpb-90e液壓注漿泵,設置潔凈水箱和水泥漿液攪拌系統。一次混合使用現有的混合站,在井口附近設置二次混合罐。一次攪拌后,漿體由混凝土罐車輸送到二次攪拌槽。注漿站至井口采用一路φ50×6mm高壓膠管輸送水泥漿液,輸漿管路與注漿泵和孔口管之間用φ50mm×6mm高壓膠管連接,輸漿管路自身能夠承受的壓力應大于設計最高終壓的1.2倍。

(2)注漿設備試車

灌漿設備和管道安裝完畢后,必須進行試車。注漿系統應滿足最大注漿壓力和流量的要求。試車或試壓后,設備應無異常聲音。

(1)全面檢查注漿、攪拌系統、管道連接等。

(2)空載試車注漿系統。

(3)整個系統聯合試運行。

(4)處理存在的問題,再進行測試運行,直到要求。

3.2 灌漿操作

(1)灌漿過程

水泥漿經攪拌系統攪拌后,通過注漿泵、注漿管、注漿孔管進入注入巖層。

(2)操作程序

灌漿孔鉆孔至一定深度后,先用清水沖孔(破碎帶不沖洗),待清水流出后再進行灌漿作業。注漿作業流程如下:

連接料漿管道→加壓水試驗→灌漿→定量壓力水→沖洗料漿管道→清洗灌漿泵→鉆孔清洗或鉆孔

(3)壓水試驗

灌漿前進行灌漿水壓力試驗,沖洗巖石裂隙中的充填物,提高漿體與巖石裂隙表面的粘結強度和抗滲性。根據泵壓力和注入量,測量鉆孔內注漿吸力。鉆孔吸水量計算公式如下:

q=Q/H

式中: q —單位鉆孔吸水量,L/min;

Q—壓水最大壓力時的流量,L/min;

H—試驗段的高度。

水壓試驗,盡可能使用大量的泵,壓力控制的灌漿壓力的時期,平均壓力水30分鐘(斷水壓力時間縮短或不是),精確的測量和記錄的高水壓力、流量和壓力,根據鉆孔水的壓力測量單元數量、水時間確定灌漿漿的初始濃度,作為識別的基礎灌漿效果。

(4)注漿壓力調整

在灌漿過程中,灌漿壓力可分為早、正常和決賽三個階段的變化,當初始濃度確定,根據灌漿壓力的變化,應及時控制等離子體體積,調整泥漿濃度和凝膠時間等等,灌漿壓力逐漸增加,為了避免大的波動,直到完成壓力和注漿量,穩定,超過20分鐘。

(5)漿液的調配

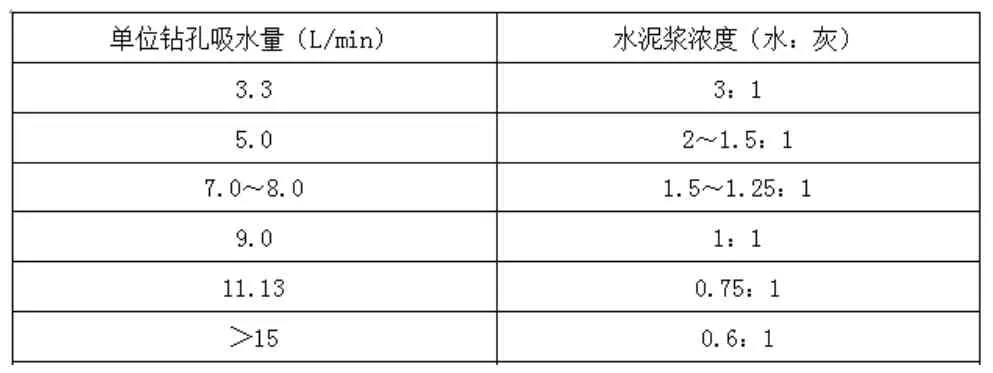

普通單液水泥漿和超細單液水泥漿常用的水灰比為0.5:1~2:1,單液水泥漿配制見表1;每次注漿的初始濃度根據壓水試驗測定的單位鉆孔吸水量進行選擇,見表2;

當遇到大面積跑漿、破碎帶或受注地層吸漿量大,且注漿壓力長時間不升高時,采取注雙液漿,水泥漿與水玻璃體積比例為1:0.8~1:0.6。

表1 單液水泥漿配制表

表2 漿液起始濃度選擇表

每個鉆孔注漿,初注時,漿液濃度先濃后稀;復注時先稀后濃;當漿體處于裂縫沉降和充填階段時,如果壓力不上升,且漿體流入量不減少,則漿體濃度應逐漸增加。相反,如果壓力迅速上升,料漿攝入量迅速下降,則料漿濃度應依次降低。每次改變漿體濃度通常持續30分鐘。

(6)注漿結束

當鉆孔灌漿達到標準,或由于大裂縫,雖然沒有達到標準,但是為了防止泥漿遠遠的傳播,根據預先確定的和注射的灌漿量已達到要求,灌漿可以完成。灌漿結束前,應注入一定量的水,對管道內的漿液進行清洗。注漿量為注漿管道和注漿孔體積的80%。然后關閉噴孔處的高壓球閥,打開注漿閥,沖洗注漿管道。

(7)孔清洗、回注

灌漿后,通常需要4-6小時才能清理完。清洗完孔后進行壓水試驗。當耗水量小于20L/min時,可以停止注漿,進行下一孔鉆孔。否則,應重新注射。

3.3 注漿完成標準及注漿過程質量檢查

3.3.1 注漿完井標準

(1)各注漿孔注漿壓力達到設計最終壓力值,注漿量小于30/min,穩定性大于20分鐘。

(2)注漿結束時,漿體水灰比不得低于1:1(即漿體1:1或稀釋劑1:1)。

(3)注漿量基本滿足設計要求。

3.3.2 注漿過程質量檢驗

灌漿施工是一項隱蔽工程。施工過程中的技術資料和灌漿相關現象是評價灌漿質量的重要依據。需要對注漿參數、注漿量、各孔材料等進行及時的整理、統計和分析,了解各孔參數的變化并采取相應的措施。對于返漿和竄漿情況應進行記錄,找出原因,避免再次發生。

3.4 改性脲醛樹脂注漿

改性脲醛樹脂堵水劑是一種環保聚合物注漿材料,由甲、乙液組成,甲液分為液體樹脂,乙液分為固化催化劑。甲、乙液分材料按適當比例配合后可在需要的時間內凝固形成結石,發揮堵水、堵漏作用

4 灌漿技術要求

(1)注漿前對注漿材料進行檢測,其質量應符合現行國家標準和技術條件;在一定條件下,找到了最佳配比和配比。

(2)在灌漿過程中,必須注意注漿壓力和注漿吸入量的變化,及時做出相應的調整,并認真記錄泵壓力和泵體積每隔1立方米或5分鐘的注入,并及時報告任何異常情況,采取措施來處理它。

(3)各類作業人員必須堅守崗位,服從統一指揮,及時報告異常情況,采取措施處理。

(4)砂漿混灰前應加水,保證連續供漿不中斷。

(5)每次注漿后,砂漿攪拌槽應清洗干凈,無殘余漿體或灰分;開啟注漿泵進行清洗、維護和試車,為下一次注漿使用做準備;現場技術人員整理資料,填寫注漿報告表。

5 排水供電系統

探水、注漿期間,在中層吊盤安裝一臺DC50-80×5型的排水臥泵,水箱安裝在上層吊盤,工作面積水使用風泵排至吊盤水箱,水箱與臥泵相連,經過臥泵排至水面,排水管采用φ159×6mm無縫鋼管,沿井壁固定。排水臥泵采用95mm2的電纜供排水臥泵供電,在地面設穩車鋼絲繩懸吊電纜,用繩卡與鋼絲繩固定,穩車下放。

6 質量保證措施

(1)堅持“科學管理、優質工程、信譽至上、服務四方”的質量方針,使質量體系持續有效運行,并積極開展QC活動,強化全員意識,形成全方位、全過程的質量管理網絡。

(2)堅持執行“操作人員當班自檢、班組互檢、施工隊日檢、項目部旬檢、專職質檢員隨時檢”的制度,防微杜漸,把質量事故消滅在萌芽狀態。

(3)堅持“先期預防為主,后期檢查為輔”的原則,定質量目標責任到人。實行作業部位掛牌留名制度,誰操作誰負責,做到質量與工資收入掛鉤,獎優罰劣。

(4)負責設計圖紙的聯合檢查,建立和完善工程技術文件、技術信息的披露,嚴格的原始記錄,隱蔽工程記錄,材料質量檢驗和驗收、地質、調查結果記錄和其他相關數據收集和整理,完成數據和提高交接。加強技術資料的管理,確保一個項目有一個檔案,一個過程有一個披露。

(5)加強對施工過程和原材料的檢驗和評價,使不合格的原材料不進入現場,不合格的試驗不使用,在施工過程中,上道工序不合格,下道工序不施工;重要工序完成后,由技術負責人組織、邀請施工、監理單位參加驗收。嚴格按照項目順序和項目內容驗收項目,嚴格控制質量。

總結:

按照此工藝進行的注漿堵水有效的解決了高黎貢山隧道1#豎井主井580.3-762主井的涌水問題。為井筒的施工進度、質量和安全提供了良好的條件。該技術對其他井筒堵水工程,特別是對一公里深井施工難度大的堵水工程具有很好的參考價值。