邯鋼球團配加冶金粉塵的試驗研究

賈文君 王金龍 張紅闖 魏瓊花

(河北鋼鐵集團邯鋼公司)

0 前言

邯鋼是具有年產1 000萬t鋼的大型鋼鐵企業,每年粉塵的產生量在100多萬t。這些粉塵含有大量的鐵元素,目前這些粉塵比如煉鋼細灰及煉鐵瓦斯灰,主要用于燒結生產,考慮其粒度較細,用量大會影響燒結過程透氣性,降低燒結生產的產量和質量。

根據對煉鋼污泥、煉鋼細灰和氧化鐵粉的理化性能分析,其鐵品位分別在50%、50%和70%左右,由于煉鋼污泥堿度和品位高、粘結性好,是用于球團生產替代部分鐵精粉和膨潤土粘結劑的優質原料;煉鋼細灰粒度較細,平均比表面積為30 000 cm2/g,適合造球,并能適當降低膨潤土的用量,降低球團礦的成本;氧化鐵粉品位較高,適量加入球團原料中在不影響球團礦性能指標的情況下,可以提高球團礦的品位。為了做到循環利用,鐵前降本增效,開展球團配加冶金粉塵的試驗研究很有必要,該項技術實施將為企業創造可觀的經濟效益。

為此,邯鋼技術中心進行了球團中配加煉鋼污泥、煉鋼細灰、氧化鐵粉的試驗研究,優化出了配加的最佳比例,并給出合理配加的方式,為更好的實現工業廢棄物料的綜合回收利用,降低鐵前原料成本,提高公司效益提供技術參考。

1 試驗內容

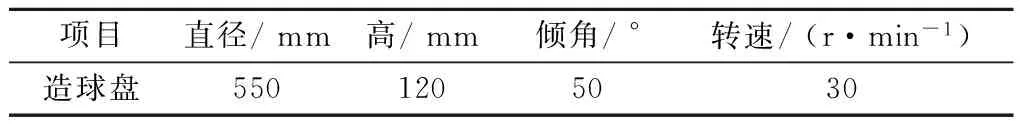

本試驗在試驗室圓盤造球機上進行,造球盤的規格見表1,精粉和膨潤土的總重(干基)為7 kg,造球時間8 min,用20 mm、15 mm、10 mm、5 mm的圓孔篩篩分出不同粒級的小球,按不同粒級含量來評價其造球性能。

表1 造球盤的規格

1.1 配加煉鋼污泥的試驗研究[1]

為了進一步開發更好的利用煉鋼污泥的技術措施,通過對煉鋼污泥進行試驗和化驗分析,煉鋼污泥的特點是, 粒度細(- 200目占99%以上)、品位高(含鐵50%左右)、堿度高(2.5左右)、含水在35%~45%時粘度特別大,脫水困難,其理化性能見表2。根據邯鋼的工藝生產情況,研究認為,煉鋼污泥呈現的這些性能,將其作為球團生產原料比較好,對于造球十分有利,為此在試驗室進行了配加煉鋼污泥的試驗研究。結果表明,煉鋼污泥能很好的替代一部分鐵精粉和皂土,是用于球團生產、降低球團生產成本的好原料。

表2 煉鋼污泥的理化性能表 / %

對所取晾干的煉鋼污泥進行水分測定,煉鋼污泥的水分高達15.4%,水分太高,都是大塊粘結料,很難混勻。因此對煉鋼污泥進行了烘干至水分7%左右,然后對其進行了碾壓成粉末狀進行了造球試驗。

1.1.1 試驗方案

本次試驗的試驗方案及見表3。

1.1.2 試驗數據及分析

表3 煉鋼污泥代膨潤土試驗方案 / %

按表3進行配料,首先人工把料充分混勻,然后倒入造球盤進行造球,造球完成后取出篩分、稱重,計算各粒級所占百分比,試驗結果見表4。

表4 配加煉鋼污泥各方案粒度組成

從表4可以得到以下結論:

(1)從成球性來看,本試驗4個方案中基準期>10 mm粒級所占比例最高,達32.42%,方案1和方案3相當,僅次于基準期,造球效果較好,方案2的造球效果較差;

(2)煉鋼污泥可以替代一定比例的膨潤土,方案1配加1%的煉鋼污泥替代0.3%的膨潤土及方案3配加4%的煉鋼污泥替代0.8%膨潤土效果較好;方案2配加2%的煉鋼污泥替代0.8%膨潤土效果較差;

(3)建議在實際生產中采用方案1和方案3。

1.1.3 存在問題

由于煉鋼污泥含水35%~40%,污泥粘性較大,配加時難以使用一般的配料設備。一是容易粘堵出料口和配加設備;二是物料粘在一起分散性差,參與配料時不均勻,易對生產穩定造成一定影響,所以邯鋼目前沒有在球團生產中配加煉鋼污泥。為了克服上述弊端,建議將煉鋼污泥經過二次沉淀后堆放在污泥存放場自然晾干,晾至含水3%~5%的污泥干粉。

1.1.4 建議配加方法

由于晾干的污泥塊體積較大,具有一定的強度和硬度,可以采取用裝卸車翻鋪后往復揉搓和碾壓的方法進行“粗破”,然后運至球團廠進入潤磨工序,在球式潤磨機內得到充分研磨,全部變為污泥粉并與其它物料充分混勻,這種工藝的配加方法能夠滿足造球和焙燒等工藝要求,不影響穩定生產。

1.2 配加煉鋼細灰的試驗研究[2]

為掌握煉鋼細灰粒度情況和造球性能,摸索目前條件下球團配加煉鋼細灰的適宜配比和成球水分,在試驗室進行了配加煉鋼細灰的造球,為下一步工業生產中配比制訂和工藝參數調整提供技術參考。

1.2.1 原料條件

本試驗采用西區煉鋼細灰,其化學分析結果和粒度組成分別見表5、表6。

表5 煉鋼細灰的理化性能

表6 煉鋼細灰的粒度組成

1.2.2 試驗方案

為了檢測煉鋼細灰造球性能,制定試驗方案見表7。

1.2.3 試驗數據及分析

按表7進行配料,試驗方法和步驟與前面一樣,試驗結果見表8,針對方案3成球效果不好、球干,故對方案3補加水進行造球,補加水后的造球效果較好。

表7 配加煉鋼細灰造球試驗方案

表8 配加煉鋼細灰各方案粒度組成

從表8可以得出以下結論:

(1)從成球性來看,隨著煉鋼細灰比例的增加,大于5 mm球呈減少趨勢,說明隨著球團中煉鋼細灰的增加,成球性變差;

(2)對方案3進行補加水,成球性變好,由此可見多配煉鋼細灰應考慮適當提高水分可以改善其成球性;

(3)建議配加煉鋼細灰的配加量不超過3%,造球適宜水分為8.5%左右。

1.3 配加氧化鐵粉的試驗研究

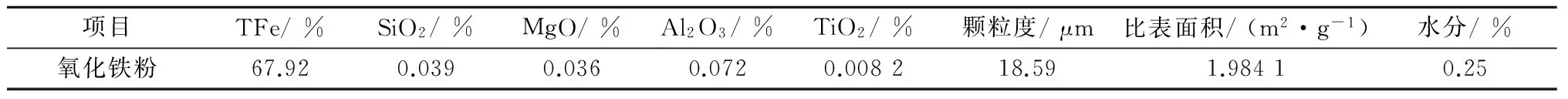

氧化鐵粉含鐵品位較高,粒度較細,適合造球,平均比表面積為1.984 1m2/g,其在球團原料中添加可以取代部分價格昂貴的酸精,利于提高球團礦的品位,降低噸鐵成本,為進一步掌握氧化鐵粉的粒度情況及球團原料中配加氧化鐵粉造球性能,為工業生產中配比制訂和工藝參數調整提供技術參考,為此在試驗室進行了四個方案的配加氧化鐵粉的造球試驗。氧化鐵粉的理化性能見表9。

表9 氧化鐵粉的理化性能

1.3.1 原料條件

本試驗所用氧化鐵粉在冷軋廠取樣,其理化性能表見表9。

1.3.2 試驗方案

為了檢測氧化鐵粉造球性能,試驗方案見表10。

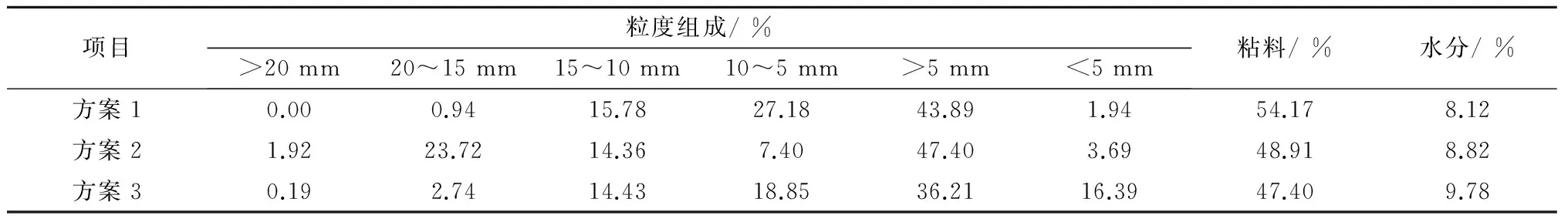

1.3.3 試驗數據及分析

按表10進行配料,先人工把料進行充分混勻,倒入造球盤進行造球試驗,造球完成后取出篩分、稱重,計算各粒級所占百分比,試驗結果見表11。

表10 配加氧化鐵粉造球試驗方案 / %

表11 配加氧化鐵粉各方案粒度組成

從表11可以得到以下結論:

(1) 從成球性來看,隨著氧化鐵粉含量的增多,>5 mm粒級的百分比先是增加,然后急劇減少;

(2) 方案2配加3%的氧化鐵粉的造球效果最好,方案3配加5%的氧化鐵粉的造球效果最差;

(3)從造球過程看,隨著氧化鐵粉的增加,需多加水來改善其成球性;

(4)建議氧化鐵粉的配加量不超過3%,配比為3%時的適宜造球水分9%左右。

2 結論

(1)球團中配加1%的煉鋼污泥可以減少0.3%的膨潤土用量,配加4%的煉鋼污泥可以減少0.8%膨潤土用量,可以獲得較好的造球效果;

(2)隨著煉鋼細灰比例的增加,成球性變差,建議配加煉鋼細灰不超過3%,造球水分不低于8.5%;

(3)隨著氧化鐵粉的增加,需多加水來改善其成球性;建議氧化鐵粉的配加量不超過3%,配比為3%時的適宜造球水分9%左右;

(4)球團中配加冶金粉塵,可以通過造球試驗確定合適的比例及相應的工藝參數,以更好的實現工業廢棄物料的綜合回收利用,降低鐵前原料成本,提高公司效益。

[1] 趙玉潮,曾香梅,崔斌. 濟鋼球團配加煉鋼污泥的技術進步與發展.鋼鐵研究[J]. 2009,37(1):45-48.

[2] 鄭賢才,楊軍,李強,等.萊鋼豎爐配加煉鋼干法除塵細灰的實踐. 燒結球團[J]. 2008,33(3):47-49.