高溫金彩粙面磚的研制

余國明

(廣東宏陶陶瓷有限公司,佛山528000)

Production&Application

生產與應用

高溫金彩粙面磚的研制

余國明

(廣東宏陶陶瓷有限公司,佛山528000)

本文主要論述了高溫金彩釉面磚的研制。以高溫色料為發色劑,通過調控金彩印刷釉基礎釉粉的組成,控制金色復合色料的溶解-析出過程,保持復合色料的呈色,獲得金色。同時通過控制面釉的組成,調配印刷釉與面釉之間的高溫粘度與始熔點,使金色復合色料在印刷釉中呈現細小的晶粒,提高對光線的反射和折射,產生金屬光澤,獲得仿金的裝飾效果。

金彩印刷釉;面釉;金彩釉面磚

1 前言

人類自古以來對于金色就情有獨鐘,它象征著輝煌、高貴、喜慶。無論是古代埃及、印度還是中國的皇室、貴族,都將金色作為權貴的象征,在其建筑裝飾中融入大量的金色,并限制普通民眾使用。金色應用于陶瓷藝術裝飾中,主要以圖案形式存在,以追求陶瓷質感和韻律關系,通過大膽概括以及想象創造,使色彩理想化。金色在陶瓷上裝飾多種多樣,并隨時代的發展和畫面的需要而變化。概括起來主要有以下五種裝飾方法:(1)亮金水裝飾:亮金水是一種外觀呈褐棕色的粘稠液體,在陶瓷裝飾中使用極為廣泛,特別是日用瓷的鑲金,主要是用來裝飾金邊,有時也用來描畫面或作金底來襯托畫面作用,亮金水彩燒后可直接獲得金光的亮度。亮金水可分為黃金和白金水,黃金水中含金量為10~12%,白金水中鈀或鉑的含量是2~2.5%,都是較為貴重的裝飾材料。(2)磨光金裝飾:其裝飾使用的是本金,且使用的技法較亮金操作要困難得多,由于含金量高(含45%Au),一般只局部使用于高級產品,它與亮金不同之處在于經過彩燒后金層是無光的,必須經過瑪瑙筆、紅鐵石拋光后才能獲得發亮的金層,磨光后金色經久耐用。(3)腐蝕金裝飾:腐蝕金彩也稱 彫“ 金”。是用氫氟酸(HF)在瓷面上腐蝕出花紋(被腐蝕部分無釉),然后加填金色烤燒而成,其效果為無釉部分凹陷無光,與未經腐蝕的光亮部分分形凹凸,用明暗的對比顯出花紋,成瓷呈光、毛、金色相襯托的花紋裝飾。其中用稀氫氟酸溶液腐蝕稱真腐蝕;用生料滲赭色配制的油料紋樣經頭火烤燒再涂金,二道燒成稱假腐蝕(仿腐蝕),有的地區叫“影金”、“托金”、“推金”(堆線描金)等,一樣可達到亮金面和無光面的藝術效果。(4)金水花紙裝飾:它是采用絲網印亮光金,其粘滑性糊狀,以絲網印刷法用于直接貼花裝飾,一般在日用瓷上使用,因好花紙純金含量為15.1%等原因,所以現在相對使用不多。(5)仿金顏料:為降低成本,現在國際上很多國家已開發各種代金金飾材料。例如,采用鍍鈦或者鍍氮化鈦的方法進行仿金裝飾陶瓷產品。這些仿金的陶瓷產品雖具有黃金般的華麗色彩和光澤,但沒有金良好的抗化學腐蝕能力,表面易氧化,變黑,使用時間一長,就失去黃金原有的華麗黃色和光澤。因此,現有的金色裝飾技術主要用于藝術陶瓷或者日用陶瓷的制備,該裝飾方法不適于建筑陶瓷的裝飾。

金彩是指一種采用黃金色釉上彩作為裝飾的制瓷手法。明代及清代早期,金彩是將金箔研磨成粉,加少量礬紅為助熔劑,加膠少許,用筆蘸金粉在釉面上描畫花紋,經700~800℃烘烤而成,但尚須用瑪瑙石拋光,才會金光熠熠,故名“金彩”。古代以金彩裝飾瓷器,一般認為是始于宋代,其中尤以定窯金花瓷器最威名。明清景德鎮窯的藍釉、紅釉、灑藍釉和烏金釉上描繪金彩、五彩和廣東的廣彩瓷器上均有金彩裝飾,但金彩不牢固。清代后期,從國外傳來金水工藝,直接用毛筆蘸之涂繪,烘燒后即成金彩,是一種較為先進的陶瓷工藝。但是,依舊沒有解決金彩不牢固的問題。在此背景下,廣東宏陶陶瓷有限公司開發出“高溫金彩”釉面磚。其設計理念是:以常規調配的黃金色色料為呈色劑,通過控制釉料的成分,使調配的金色混合色料在高透明的釉中不僅呈現良好的黃金色,還呈現較好的金屬光澤,兩種效果結合起來,使陶瓷圖案呈現高貴的黃金色。這種設計所能起到的效果在于:(1)通過調節印刷釉的化學組成,提高色料的穩定性,從而保持調配的黃金色色料的呈色,獲得黃金顏色;(2)選擇合適的面釉,利用雙層釉面的立體多層性,實現對光線的折射與反射,獲得金屬質感,從而呈現“金彩”釉面的裝飾效果。

2 實驗部分

2.1 金彩印刷粙的制備

在本實驗中,先利用電腦調配出黃金般的顏色,然后根據此顏色調配出合適的金色混合色料,然后再調配出不同組成的基礎釉粉,外加20%的金色混合色料,分別調試出三種金彩印刷釉。將其印在同一種面釉上,在正常的釉燒溫度下1125±5℃試燒,觀察其發色情況。

2.2 金彩印刷粙的表現

采用熒光光譜測定基礎釉粉和面釉的組成。采用影像式燒結點試驗儀測量基礎釉粉和面釉的始熔點和軟化點。采用數碼相機表征在一定角度的燈光下釉面對光的反射。采用色度儀表征釉面顏色。

3 實驗結果與討論

3.1 金彩印刷粙的組成對金色混合色料發色效果的影響

圖1 不同組成基礎釉粉+金色混合色料所得印刷釉的試燒樣品的光學照片

從圖1所顯示的結果,可以分析出,基礎釉的組成對于金色混合色料的呈色具有至關重要的作用。金黃色的混合色料,在沒有基礎釉保護的前提下,變為淺黃綠色。這是因為金色實際為紅色和黃色的混合,當黃色色料的呈色被大幅削弱,殘余的黃色與紅色調配成淺黃綠色。同樣道理,金色混合色料在基礎釉的保護下,更容易保持黃色色料的呈色。金色混合色料在1#基礎釉下呈現鮮艷的亮黃色,但在2#基礎釉和3#基礎釉下則呈現金色。

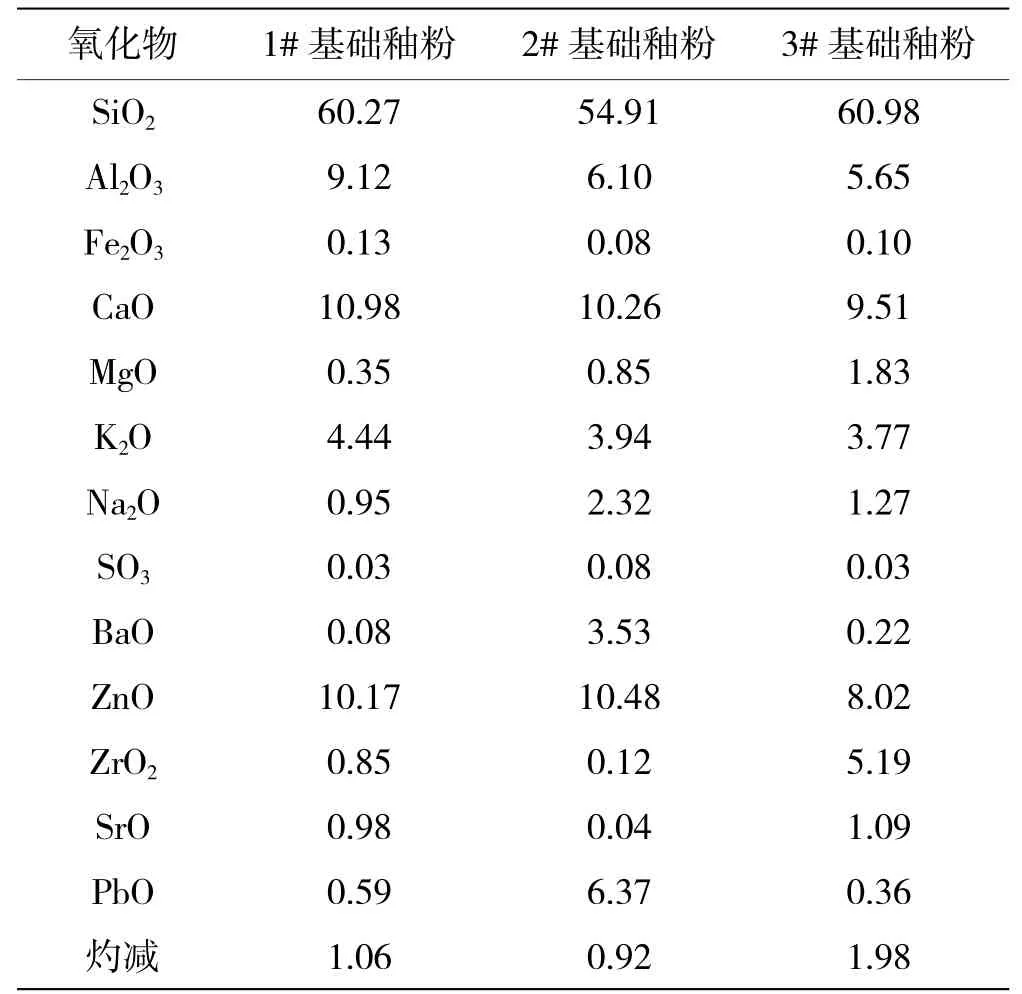

為解釋這種現象,表1中給出了所使用基礎釉的成分。從1#基礎釉的組成上看,其中的CaO,K2O和ZnO含量較高。其中CaO和K2O是作為助熔劑存在的,起到降低釉的燒結溫度的作用。試驗說明,鋯系色料在含鋯釉中色調純正,呈色能力強,而在不含鋯的釉中呈色效果較差。CaO的加入對紅色調的呈現有利,在CaO和MgO的比例調配中,應適當提高CaO的加入量,控制MgO的攝入。在基礎釉中引入高折射率ZnO(n=1.96)的組分有利于鋯系色釉的呈色且釉色明亮。10.17 wt%的ZnO有助于提高黃色色料的呈色,無論這種黃色色料是釩黃色料(Zr-V)系列、桔黃色料(Ti-Sb-Cr)系列或者鐠黃色料(Zr-Si-Pr)系列。但是,1#基礎釉ZrO2含量較低,這意味著基礎釉中的ZrSiO4含量較低。鋯英砂(化學成分Zr-SiO4)是目前陶瓷釉中最重要的一種乳濁劑,在配制鋯系顏色釉時加入鋯英砂,可作為一種穩定劑起到提高顏色釉呈色穩定性的作用。顯然,1#基礎釉的組成不利于鐠黃和鋯鐵紅這兩種硅酸鋯體系色料的發色。當極少量的鋯鐵紅色料分解后,剩余的只有鐠黃色料存在,顯示出亮黃色。

表1不同金彩印刷釉基礎釉粉的化學組成(wt%)

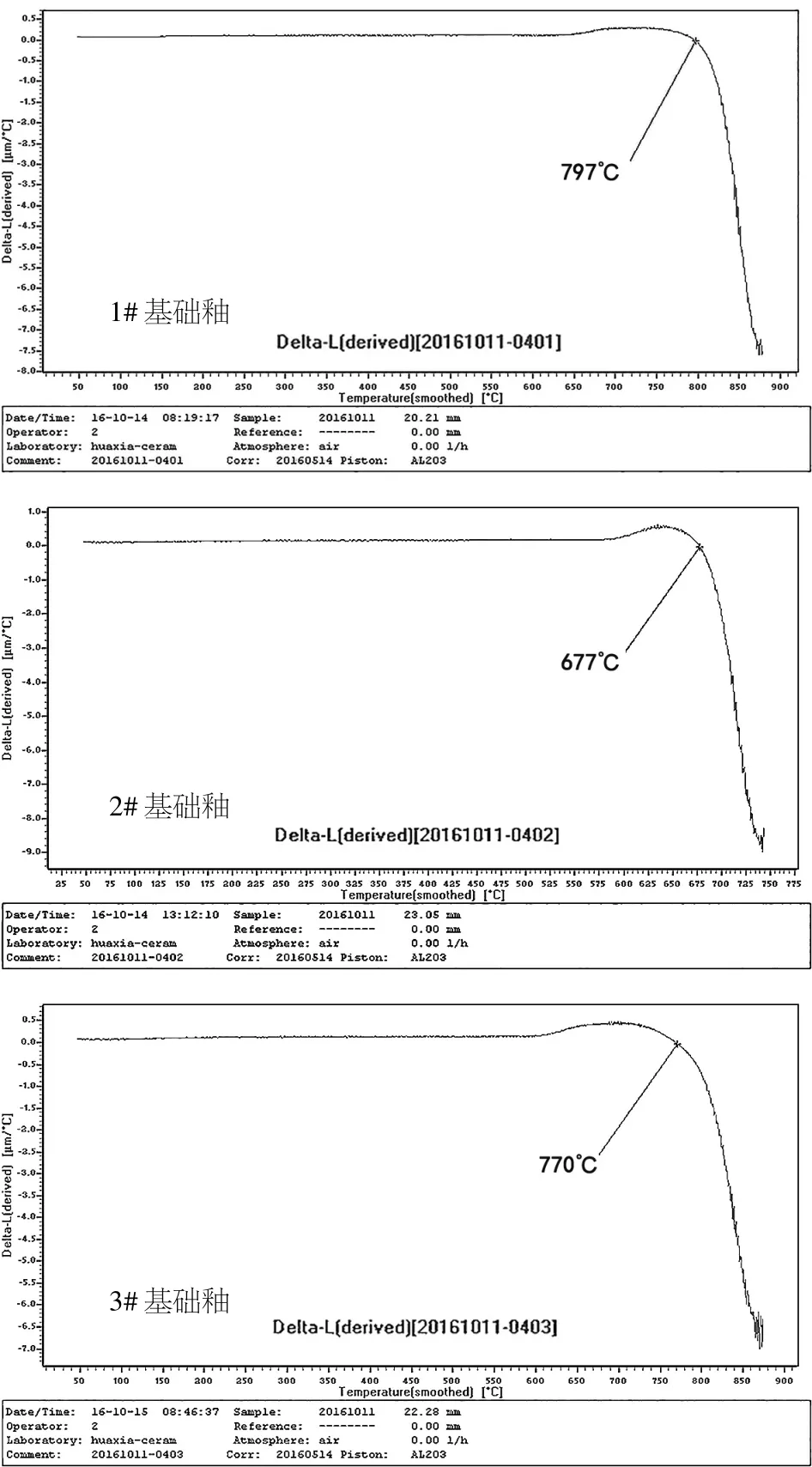

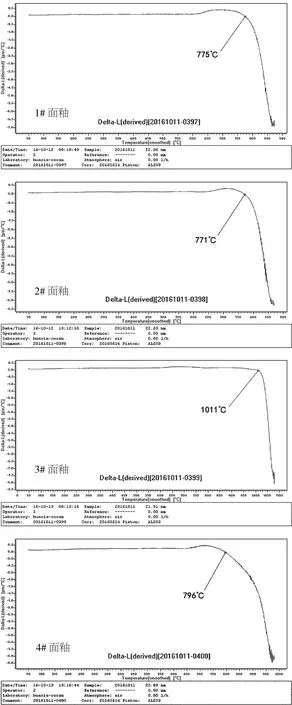

圖2中給出了三種基礎釉的始熔溫度,從中可知,1#基礎釉的始熔點為797℃,遠高于2#基礎釉的677℃,也高于3#基礎釉的770℃。1#基礎釉的始熔點較高,因此,在相同的煅燒溫度下,其釉的高溫粘度較高,并且,其中的K2O含量遠高于Na2O含量,也說明其具有較高的高溫粘度。在此情況下,較短的保溫時間,使得部分粒徑較粗的色料不能完全被基礎釉所侵蝕,而保留其晶體狀態。因而,煅燒后的圖案表面光滑,可明顯看出有許多微凸的小點,圖案微凸于釉面。這種殘留的色料保持其晶體結構,經側光或者在燈光照射下,圖案可發出較強的金屬光澤。該過程與金屬釉的形成過程類似,在釉燒過程中被溶解的鋯英砂在釉的熔融溫度范圍內可重新以顆粒狀析晶出來,重新析晶的微小晶粒包裹著色料中的著色劑被染色,而以極慢的速度侵蝕相對粗的色料顆粒,從而起到提高鋯系色料呈色強度的作用,利于鋯系色料在釉中的呈色。這些重新析晶的顆粒,成為產生金屬光澤的質點,提高了釉面的反光效果。

圖2 不同組成基礎釉粉的始熔曲線

在金屬光澤釉中,產生光折射的晶體在釉層表面形成富集,且整齊規則地定向排列,對光線產生鏡面反射而出現金屬光澤。這種產生金屬光澤的機理稱為“金紅石裂變”。為了形成產生金屬光澤的結晶釉,基礎釉中需含有一定量的鉛。PbO是最強的助熔劑,它的特點是能顯著增大釉的折射,并賦予釉面極好的光澤。釉中含鉛可促使釉中晶體產生“金紅石裂變”,另外還可降低釉的燒成溫度,提高釉層對光的折射率。但PbO含量不宜過高,不然會影響釉的理化性能,同時還會增大金屬氧化物的溶解性。2#基礎釉中BaO和PbO的含量明顯高于其它兩種基礎釉。BaO在堿土金屬氧化物中的助熔作用最強,并能顯著提高釉的折射率,增加釉面光澤。這些因素都導致2#基礎釉具有非常低的始熔點。較低的始熔點和較高的折射率兩種因素導致復合色料會發生溶解-再析出過程。重新析晶的微小晶粒包裹著色料中的著色劑被染色,但是,因為析出的微小晶粒過少,對光的反射作用較弱,因此,圖案表面光滑,釉面偏皺,沒有明顯的顆粒小凸點,圖案微凸于釉面。側光或者在燈光照射下,圖案光澤較好,反射光較強,沒有點狀的折射光,圖案釉面的金屬光澤較弱。

與前兩種基礎釉相比,3#基礎釉中增加了MgO,SrO和ZrO2的含量。MgO也是二價網絡外體氧化物,在釉中的作用與CaO類似,高溫下提供游離氧,是強助熔劑,增加釉的流動性,溫度降低時則提高粘度,只是在程度上較CaO弱些。但它能增大助熔范圍,降低釉的膨脹系數,促進中間層的形成,從而減弱釉的發裂傾向。SrCO3對降低釉的熔融溫度,提高光澤度,擴大燒成范圍有利。例如在日用瓷釉中以SrO代替CaO,可增加釉的流動和溶解度,降低軟化溫度,少許提高膨脹系數。在含鋯釉中,以鍶化合物代替CaO或BaO將促進坯、釉中間層的化學反應。基礎釉高溫粘度的降低,將有助于色料晶體(ZrSiO4)的析出,從而產生金屬光澤。如前所述,3#基礎釉中ZrO2含量較高,則有助于降低鋯系色料在熔融釉中的溶解度,從而起到提高鋯系色料呈色強度的作用,利于鋯系色料在釉中的呈色。因此,在圖案上面可清楚看出有許許多多的粒狀小凸點,圖案凸起于釉面,側光或者在燈光照射下,這些粒狀的小凸點,呈現強烈的金屬光澤。

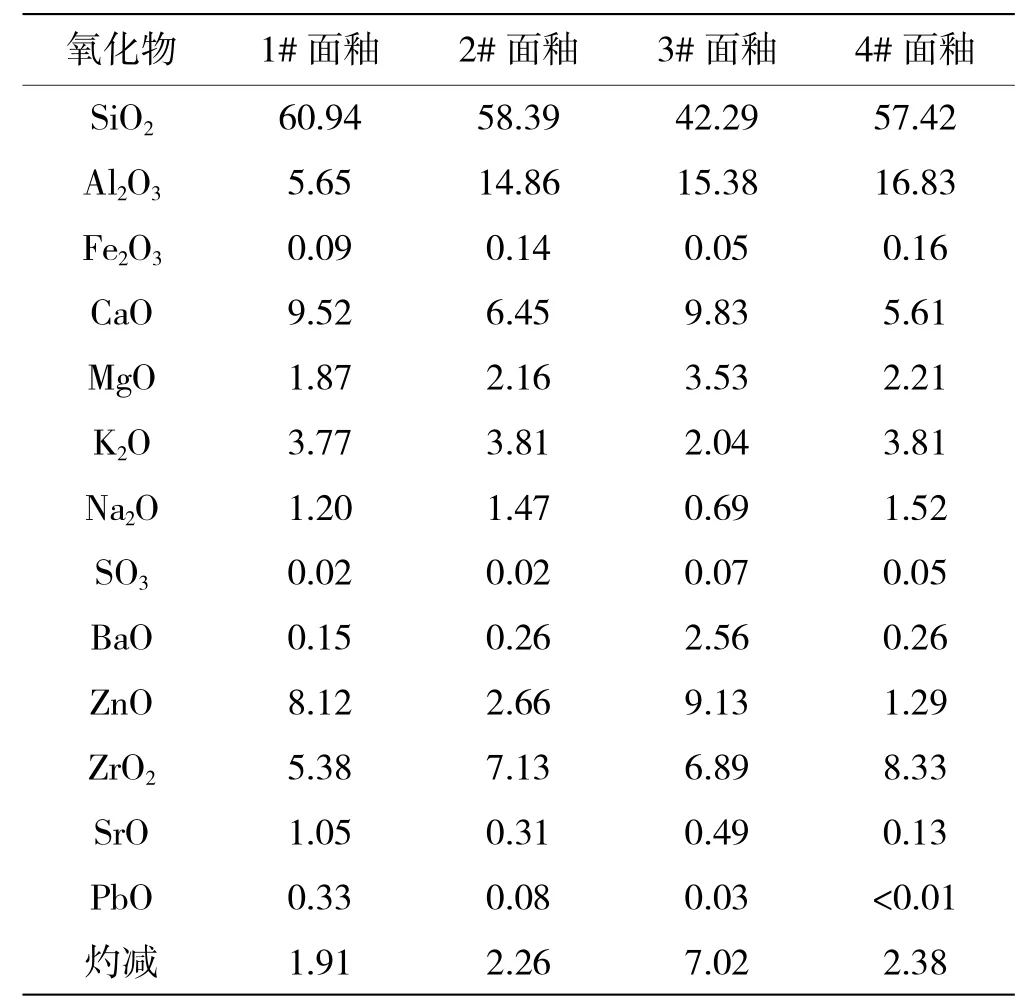

3.2 與金彩印刷粙相匹配的粙面磚面粙的制備

從3.1部分的分析可知,若要獲得具有金屬質感的金彩釉,基礎釉必須具有合適的高溫粘度和合適的始熔溫度。在實際制備過程中,金彩釉是作為圖案層制備于釉面磚的面釉層上的。顯然,面釉的組成和始熔性質會對金彩釉的色料穩定和析晶性質產生影響。為獲得兩者良好的匹配,在試驗中采用3#基礎釉粉+金色復合色料,印在4種不同熔融性能的面釉上,同時在正常的釉燒溫度下(1125±5℃)試燒。這4種面釉的化學組成如表2所示。

表2不同面釉的化學組成(wt%)

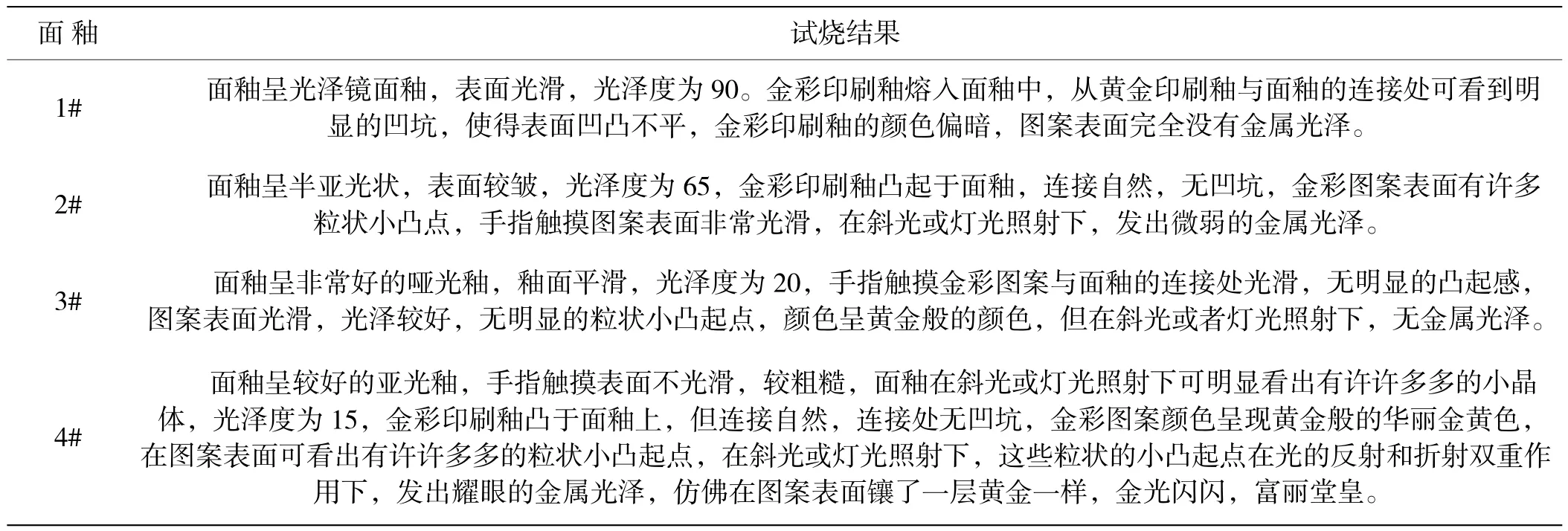

表3 3#金彩印刷釉在不同面釉上的試燒效果對比

3#基礎釉粉+金色復合色料制備的3#金彩印刷釉印在4種不同熔融性能的面釉上的燒成效果列于表3,相應圖案的光學照片如圖3所示。

從表3和圖3中所顯示的效果看,1#面釉煅燒后,面釉呈光澤鏡面釉,表面光滑,光澤度為90。1#面釉的始熔溫度為775℃,與3#印刷釉的始熔溫度770℃非常接近。這導致印刷釉能夠熔入面釉中。但是,從黃金印刷釉與面釉的連接處看有明顯的凹坑,使得表面凹凸不平,這說明1#面釉的高溫粘度較低,不足以支撐3#金彩印刷釉的重量,在下沉的過程中,金彩印刷釉與面釉的連接處可看到明顯的凹坑。這從圖4中顯示的1#面釉的始熔曲線也可以看出,當溫度超過775℃后,形變曲線急劇下降,說明此時,釉面的粘度變化非常大。同樣道理,這種高溫粘度的面釉,盡管也有ZrSiO4的存在,但也會加速復合色料的溶解,導致金彩印刷釉的顏色偏暗,圖案表面完全沒有金屬光澤。

2#面釉的始熔溫度為771℃,與1#面釉和3#金彩印刷釉的始熔溫度都非常接近。然而,2#面釉呈半亞光狀,表面較皺,光澤度為65,金彩印刷釉凸起于面釉,連接自然,無凹坑。顯然,這說明2#面釉的高溫粘度較高。從組成上分析,2#面釉的SiO2/Al2O3=3.93,而1#面釉的SiO2/Al2O3=10.79。通常認為,隨著Al2O3含量的增大,面釉的高溫粘度增加。但是,SiO2在硅酸鹽系統中主要以硅氧四面體[SiO4]的形式存在,形成連接網絡,增加熔體的粘度。Al2O3在釉中有4和6兩種配位狀態。當Al3+離子處于鋁氧四面體[AlO4],與硅氧四面體組成統一的網絡,形成復雜的鋁硅氧陰離子團,使釉面結構趨于緊密,從而使粘度迅速增大;當Al3+離子處于鋁氧八面體[AlO6]中,則是處于網絡之外,破壞了網絡的連接程度,起到降低熔體粘度的作用。Al3+離子的配位狀態主要取決于熔體中堿金屬或堿土金屬氧化物提供游離氧的數量。對比1#和2#面釉組成,2#面釉中堿及堿土金屬氧化物含量(14.46)低于1#面釉(17.56)的含量,因此Al3+離子主要處于鋁氧八面體[AlO6]中,處于網絡之外,起到降低粘度的作用。因此,盡管1#面釉和2#面釉的SiO2/Al2O3比值相差很大,2#面釉熔體的粘度有所增加,提高了金色復合色料發生溶解的難度,金彩圖案表面有許多粒狀小凸點,手指觸摸圖案表面非常光滑,在斜光或燈光照射下,發出微弱的金屬光澤,但是,2#面釉中[AlO6]的比例有所提高,導致這種粘度的增加并不非常大,兩種面釉反而具有相近的始熔溫度。

3#面釉的SiO2/Al2O3=2.75進一步降低,同時,其中的堿及堿土金屬氧化物含量達到19.14,則進一步提高了3#面釉的高溫粘度,因而其始熔溫度達到1011℃,遠高于3#金彩印刷釉的始熔溫度。然而,從煅燒出的效果看,面釉呈非常好的啞光釉,釉面平滑,光澤度為20,手指觸摸圖案與面釉的連接處光滑,無明顯的凸起感,金彩圖案表面光滑,光澤較好,無明顯的粒狀小凸起點。這可能是由于3#金彩印刷釉的高溫粘度低于3#面釉的。在煅燒過程中,實際上是3#金彩印刷釉在3#面釉表面發生鋪展,這種鋪展產生的圖案與面釉的連接處光滑,同時,也降低了圖案的厚度,導致無明顯的凸起感,圖案表面光滑,光澤較好。然而,3#面釉中ZnO含量非常高。ZnO在釉熔體中有很強的結晶傾向,在透明釉中一般控制在5%以下。3#面釉中ZnO含量達到9.13%,因此,導致了面釉的乳濁,面釉的光澤度僅為20。但作為結晶劑可作為結晶釉的主要成分。較高的3#面釉高溫粘度有利于復合色料的存在,因此,得到顏色呈黃金般的顏色。而ZnO所導致的乳濁,則不利于細小復合色料的析出,導致盡管顏色達到要求,但是,在斜光或者燈光照射下,無金屬光澤。

圖3 3#金彩印刷釉印在4種不同熔融性能的面釉上的燒成效果

從前面的分析可知,金彩印刷釉與面釉之間,需要存在一定的始熔溫度差,面釉的高溫粘度應適當高于印刷釉的,這一方面使得面釉具有較高的始熔溫度,能夠支撐印刷釉,不使其陷沒于面釉中,獲得良好的圖案,另一方面,則有助于印刷釉在面釉鋪展,使印刷釉有足夠的時間和空間完成晶體的溶解與析出過程,從而獲得細小的反射面,使印刷釉具有金屬光澤。4#面釉的始熔溫度為796℃,其SiO2/Al2O3進一步調整為3.41,這有助于適度降低面釉的高溫粘度。同時,面釉中ZnO的含量只有1.29%,減少了發生面釉乳濁的風險。然而,面釉中堿及堿土金屬氧化物含量只有13.54,與2#面釉相似,面釉在斜光或燈光照射下可明顯看出有許許多多的小晶體。

由于4#面釉具有較強的漫反射,導致4#面釉的光澤度僅為15。這些小反射體實際上是許許多多的粒狀小凸起點。圖5顯示了2#面釉和4#面釉上在陽光下的照片,可以看出盡管2#面釉的顏色也呈現良好的金色,但是,2#面釉的圖案呈現鏡面反射,導致圖案的金屬感不強。4#面釉在斜光或陽光照射下,這些粒狀的小凸起點在光的反射和折射雙重作用下,具有耀眼的金屬光澤。

圖4 不同組成面釉的始熔曲線

圖5 2#和4#面釉在陽光下的反射照片

3.3 高溫金彩粙面磚的研制

根據上述實驗結果,可以確認金色復合色料+3#金彩印刷釉,在4#面釉上,經正常的釉燒溫度1125±5℃煅燒,能夠獲得預期的金彩圖案。高溫金彩的相關制備技術,不僅可以以圖案的方式裝飾釉面磚,還可以制備成純色的釉面磚,這實現了金彩裝飾的一個重大突破。釉面磚整體平整,顏色均勻,呈現黃金般的華麗黃顏色,在斜光或燈光照射下,具有耀眼的金屬光澤。采用色度儀測量釉面顏色,L*=70.24,a*=13.37,b*=49.96。而通常鐠黃色料(Zr-Si-Pr)的 L*=84 ~ 90,a*=-2~ -0.3,b*=27~47。顯然,所制備的高溫金彩釉保持了鐠黃的黃色,但是,a值有適度提高,在黃色中增加了紅色的元素,因而使得高溫金彩由黃色向金色轉變。

4 結論

本項目以高溫色料為發色劑,通過調控印刷釉的組成,控制復合色料的溶解-析出過程,保持復合色料的呈色,獲得金色。同時通過控制面釉的組成,調配印刷釉與面釉之間的高溫粘度與始熔點,使復合色料在印刷釉中呈現細小的晶粒,提高對光線的反射和折射,產生金屬光澤,獲得仿金的裝飾效果。同時本項目所開發的高溫金彩技術能夠獲得金色圖案裝飾的或者大面積的純金色釉面磚,從而解決了陶瓷常用仿金色料易氧化、易變色、易腐蝕、成本高的難題。

[1]素水洋一著,劉可棟,劉光躍合譯.釉及色劑[M].北京:中國建筑出版社.1978.

[2]祝桂洪等編.陶瓷釉配制基礎[M].輕工業出版社.1989.

[3]鄒國華.陶瓷仿金釉的研制[J].江西建材,1992(1):21-26.

[4]李秋榮.陶瓷制品的仿金、仿銀化學鍍[J].材料保護,1998(8):32-33.

[5]余國明,王勇,汪永清.高光反射“鉆砂釉”的研制[J].中國陶瓷,2015(7):74-78.

[6]董偉霞,包啟富,陸健.仿黃金光澤釉的研究 [J].佛山陶瓷,2008,18(6):1-3.

[7]陸小榮.陶瓷工藝學[M].長沙:湖南大學出版社,2005.