基于振動信號分析的變速器滾動軸承損傷過程監測研究

張瑞亮 劉亞瓊 王鐵 顏天曉

(1.太原理工大學,齒輪研究所,太原 030024;2.廣東威靈電機制造有限公司,佛山 528311;3.上汽通用五菱汽車股份有限公司,柳州 545000)

基于振動信號分析的變速器滾動軸承損傷過程監測研究

張瑞亮1劉亞瓊2王鐵1顏天曉3

(1.太原理工大學,齒輪研究所,太原 030024;2.廣東威靈電機制造有限公司,佛山 528311;3.上汽通用五菱汽車股份有限公司,柳州 545000)

對三軸式5擋變速器進行等幅疲勞試驗,采用均方幅值和全頻帶包絡法對變速器疲勞壽命周期內的振動信號進行了分析,對變速器及軸承的損傷過程進行了監測,并對軸承的失效原因進行了分析。結果表明,在高速擋工況下,均方幅值可以作為軸承損傷過程監測的宏觀指標;全頻帶包絡分析方法可以有效監測軸承損傷過程;兩者結合可以更好實現變速器滾動軸承損傷過程的在線監測。

1 前言

變速器的可靠性直接影響汽車傳動系統的性能。滾動軸承是變速器最主要的失效部件之一,其失效比例占變速器失效的50%[1]。另外,軸承損傷還會引起其它部件的二次損傷,甚至整個設備的損傷和失效。因此,國內外工程技術領域一直非常關注滾動軸承損傷過程的監測和診斷[2]。

振動分析方法作為軸承狀態監測和故障診斷的主要方法之一,具有測試方便、數據處理分析理論相對完整等優點,因而得到廣泛應用。在軸承振動信號的處理分析方面,研究人員已經提出了許多振動信號處理方法和相關指標來進行軸承損傷過程監測,比如譜峭度分析[3]、基于頻帶熵的帶通濾波包絡分析[4]、階次跟蹤及其組合方法[5~7]、雙譜及調制雙譜分析[8~9]等。盡管這些研究工作取得了一些成果,但仍然存在計算分析過程復雜、軸承復合故障及軸承損傷過程研究較少、人為設置軸承故障等問題,因此在實際變速器軸承損傷過程監測中應用效果欠佳。

均方根值(Root Mean Square,RMS)作為有量綱的統計特征值,能較好地體現變速器振動信號的動態信息,但僅能反映變速器整體的疲勞損傷信息。為進一步提取并分析變速器軸承損傷信息,可以采用包絡分析提取滾動軸承故障特征。包絡分析是提取滾動軸承故障最有效的方法之一。全頻帶包絡分析具有簡單方便、運算量小等特點,容易實現在線監測。當軸承損傷到一定程度時,通過全頻帶包絡可以診斷出軸承故障頻率,從而實現軸承損傷過程監測。為了更準確監測實際變速器軸承損傷過程,本文在三軸式5擋變速器等幅疲勞試驗的基礎上,結合RMS和全頻帶包絡方法對變速器軸承的損傷過程進行監測分析。

2 基于振動分析的滾動軸承監測理論基礎

2.1 滾動軸承故障特征

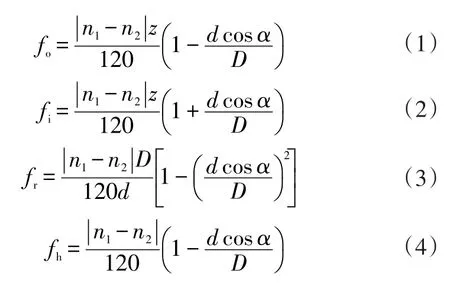

滾動軸承一般由外圈、內圈、滾動體和保持架4部分構成。當這些軸承元件出現局部缺陷時,會引起具有特定故障頻率的振動峰值,從而可以根據該頻率峰值的出現和變化對軸承損傷狀態進行監測。軸承外圈、內圈、滾動體、保持架的故障特征頻率的計算公式分別為[10]:

式中,n1為軸承內圈轉速;n2為軸承外圈轉速;z為滾動體個數;d為滾動體直徑;D為軸承節徑;α為軸承接觸角。

實際上,軸承工作時總是有輕微滑動,尤其是當軸承工作在動態載荷和存在嚴重磨損的情況下。因此,實際故障頻率可能會與計算值存在細微差別。

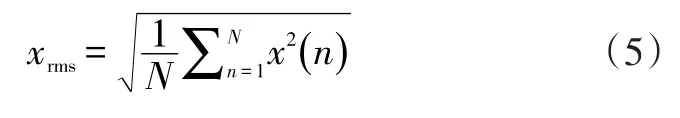

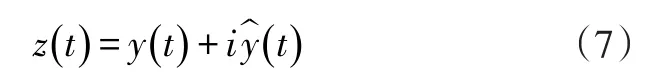

2.2 RMS分析

在工程應用中,RMS是最常采用的時域統計指標之一。對于總體樣本點為N的離散時域信號x(n),其RMS為:

由于RMS是對樣本總體N的平均,因此能較好地反映振動信號的總體動態信息,常用來判斷機械設備的整體運轉狀態。

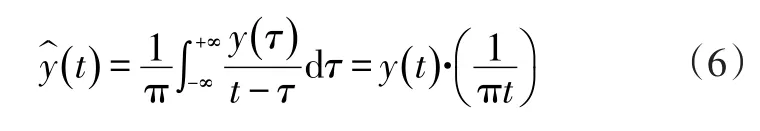

2.3 包絡分析

包絡分析是最有效的滾動軸承故障特征提取方法之一,其中希爾伯特(Hilbert)包絡是最常用的包絡分析方法,其具有數據處理過程簡單方便、運算量小的特點,因此在軸承損傷故障診斷中得到廣泛使用。其是時域信號絕對值的包絡,可以從信號中提取調制信號,進行分析調制信號的變化[2]。

假設y(t)是一個連續的時間信號,其Hilbert變換可以定義為:

式中,τ是積分變量。

y(t)與其Hilbert變換可以構成解析信號

式中,i表示復數的虛部。

則信號y()t的Hilbert包絡可以定義為:

對其進行傅里葉變換分析就可以得到包絡譜,通過觀察包絡譜圖中軸承故障特征頻率峰值的出現和變化,就可以確定軸承故障類型及監測其損傷過程。

3 試驗方法

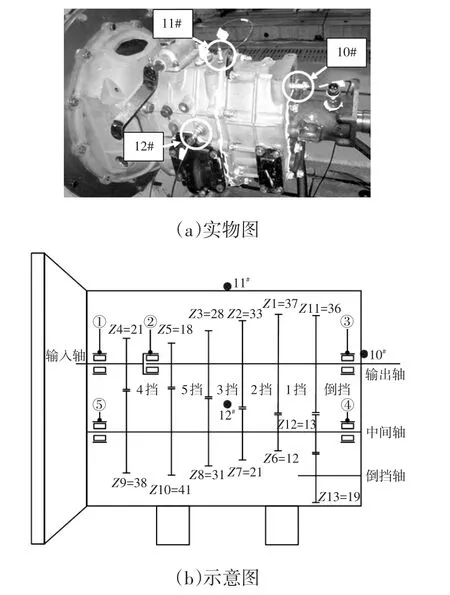

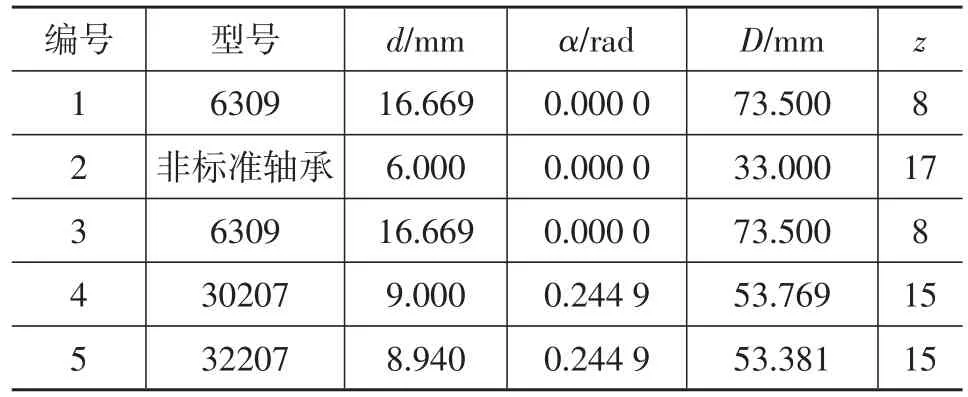

對三軸式5擋變速器臺架等幅疲勞試驗[11]測得的振動信號進行分析,來監測軸承損傷過程。變速器結構及傳感器安裝位置如圖1所示,其中10#、11#和12#加速度傳感器分別監測變速器箱體軸向、豎直方向和水平方向的振動。各軸承型號及參數見表1,其中軸承2內、外圈均旋轉且沒有保持架。試驗采用排擋循環法進行,試驗各循環工況為輸入扭矩350 N·m,轉速1500 r/min;一個循環工況由低速擋開始,逐次向高速擋轉換,以最高擋結束(其中4擋為直接擋,不進行循環試驗);若10個循環變速器未失效,則進行倒擋試驗,變速器各擋傳動比及循環工況中各擋試驗及倒擋試驗時間見表2。在試驗過程中,對振動信號進行連續采集,采樣間隔為10 min。應用采樣分辨率為16位的16通道高速數據采集儀進行數據采集和模數轉換,并將數據保存在電腦中以便后續分析。為了獲得較好的故障頻率辨識度,數據采樣頻率為24 kHz,每次采樣的數據長度為60 s。

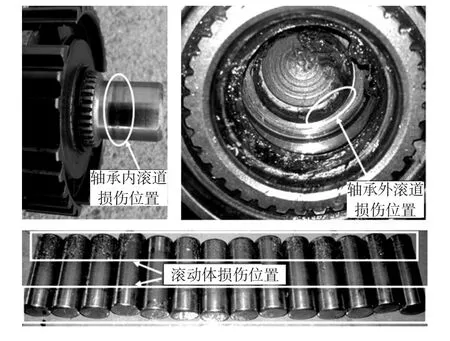

試驗進行到第6循環1擋剛開始時,變速器出現異響,停機拆箱檢查發現軸承2的滾動體、內圈及外圈均出現了損傷(見圖2),屬于復合故障。可知,軸承2的內圈、外圈和滾動體均出現一端損傷的現象,表明軸承2在運轉過程中存在一定程度的偏載,從而導致軸承2較早出現損傷。這是因為三軸式變速器是將輸出軸的輸入端插入到變速器輸入軸的常嚙合齒輪端部的孔內,通過軸承2支撐實現輸出軸的連接。這種結構型式容易使得輸入軸的輸出端和輸出軸的輸入端處于“類懸臂”狀態。此外,三軸式變速器輸入軸和輸出軸中心線的理想安裝狀態是同軸,但除直接擋外,兩軸的轉速不同,雖然輸入軸和輸出軸上齒輪的軸向力方向均向外,在一定程度上能夠緩解由于“類懸臂”導致的軸不對中狀態,但是受齒輪端面力的作用、不同擋位不同工況以及裝配時設定的軸承游隙調整等影響,這種“類懸臂”狀態不易控制,而軸承2正好處在這個位置,且內圈和外圈均旋轉,工況相對惡劣,較容易出現偏載而產生不均勻損傷故障。

圖1 變速器及傳感器安裝位置

表1 軸承型號及參數

表2 變速器各擋傳動比及循環工況試驗時間

4 滾動軸承損傷過程監測分析

為了驗證所提出的變速器滾動軸承損傷過程監測方法的正確性,分別對采集的變速器前5個循環振動信號進行RMS和包絡分析。

齒輪的振動信號反映了齒輪系統的運行狀態。常用的振動分析方法[7]有時域分析、頻譜分析、時頻分析。時域分析直接對信號時域波形進行分析,主要的特征參數為有效值、峰峰值、峰值因子和峭度等;頻譜分析是將時域信號轉換到頻率域中進行分析;時頻分析是同時將信號表征在時域和頻域上。文中主要對信號進行時域和頻域分析,在時域中評價齒輪系統振動特性的參數主要有最大值、最小值、均方根值、峭度;在頻域中,主要對其幅值進行比較。

圖2 軸承2失效圖

4.1 RMS分析

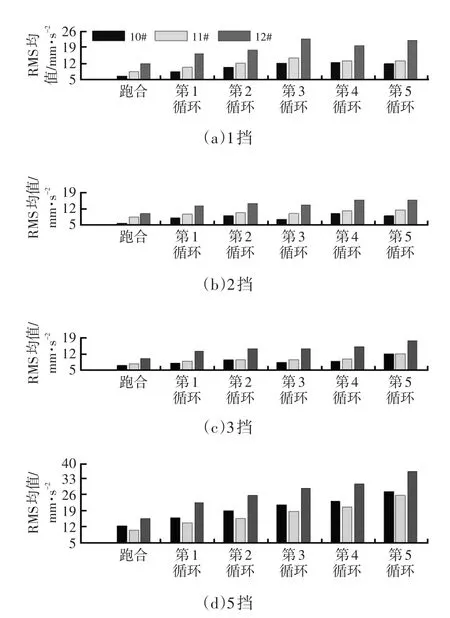

為了減小數據處理量,縮短計算時間,同時能較好反映整體振動變化趨勢,在各擋位每個循環內均勻取10個采樣點,并將這10個采樣點的RMS均值作為各循環的RMS值,得到各擋位的RMS分析結果,如圖3所示。可知,隨著變速器工作循環次數的增加,由于其零部件會發生磨損或損傷,因此各擋位的RMS值總體趨勢逐漸增大。具體表現為:1擋第3循環運轉過程中RMS值緩慢增大后又減小,可能是由于在第3循環中某部件發生損傷導致;2擋第4循環中RMS值快速增大,其原因是與變速器輸入端花鍵相連的花鍵套發生斷裂,更換花鍵套后,花鍵磨合等原因導致;3擋前4個循環中RMS值緩慢增大,到第5循環時其值快速增大,可能是由于出現了新的故障導致;變速器5擋前4個循環中RMS值增大速率較快且相對平穩,同樣在第5循環RMS值快速增大,這也可能是由于出現新的故障導致。

此外,變速器內部各零部件的振動信號都會通過軸、軸承等部件構成的傳動路徑最后傳遞到軸承座。從故障診斷角度考慮,10#傳感器位于變速器輸出軸軸承蓋附近,其對變速器損傷及故障信號反映更加敏感,而且只對1個傳感器的振動信號進行分析,將會顯著減小計算工作量從而有利于實現在線監測,因此以基于10#傳感器采集的振動信號來分析變速器軸承2的疲勞損傷過程。從圖3可以看出,由10#傳感器采集的振動信號的RMS均值隨著變速器損傷程度的加劇,其中1擋、2擋和3擋的RMS均值增加量較小,其第5循環比第1循環的最大增加量為4.071 mm/s2;5擋的RMS均值變化較為顯著,變化趨勢清晰,其第5循環比第1循環的最大增加量為11.55 mm/s2,這可能是由于處于5擋時輸出軸轉速較高,工況相對惡劣,此時故障沖擊產生的能量相對較大,故障特征明顯且對損傷的變化較為敏感,因此變速器處于第5擋時更有利于狀態監測。

圖3 各擋前5個循環內各測點的RMS均值

由上述分析可知,變速器作為一個復雜的轉子系統,使用振動信號的RMS值作為其整體運轉狀況的指標,在一定程度上能反映變速器的損傷情況,對變速器整體損傷狀態監測具有一定的參考價值,但是要實現變速器滾動軸承等具體零部件損傷過程的精確監測,還需要對振動信號進行更為細致的分析。

4.2 包絡分析

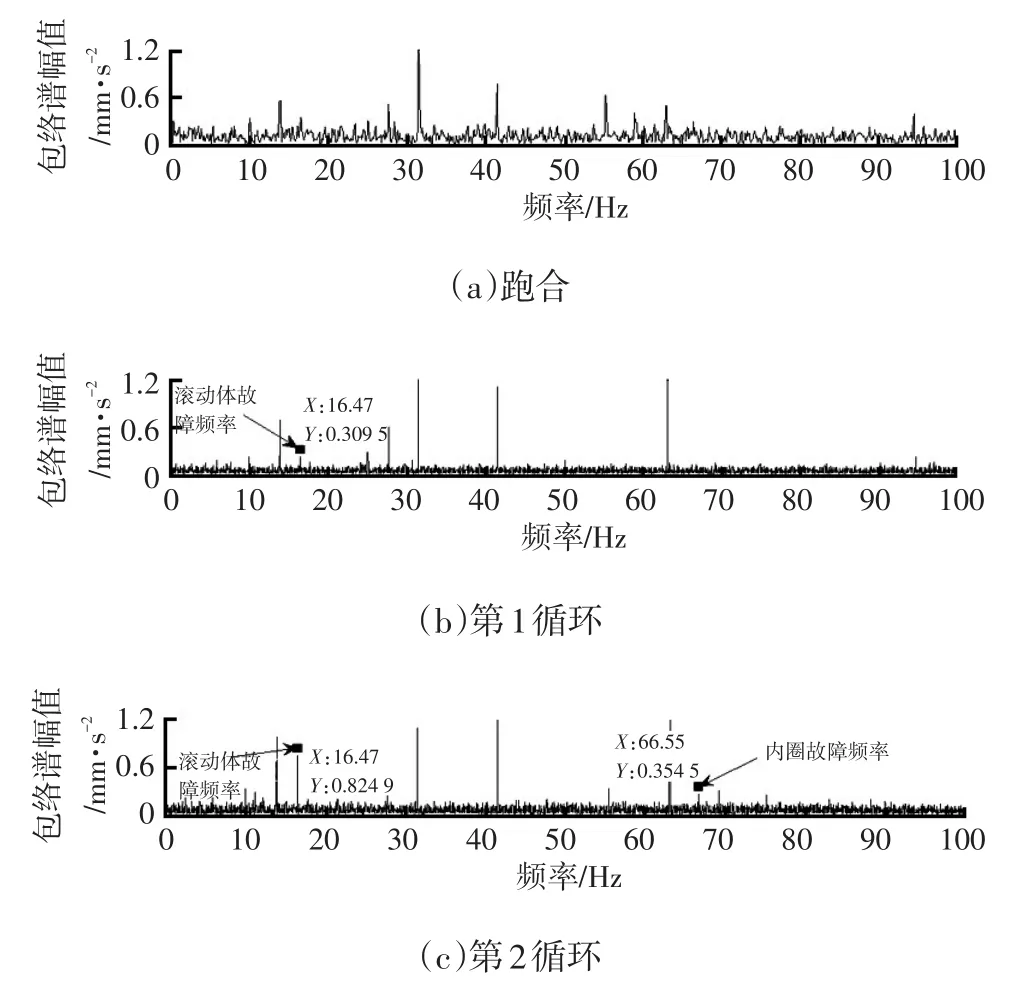

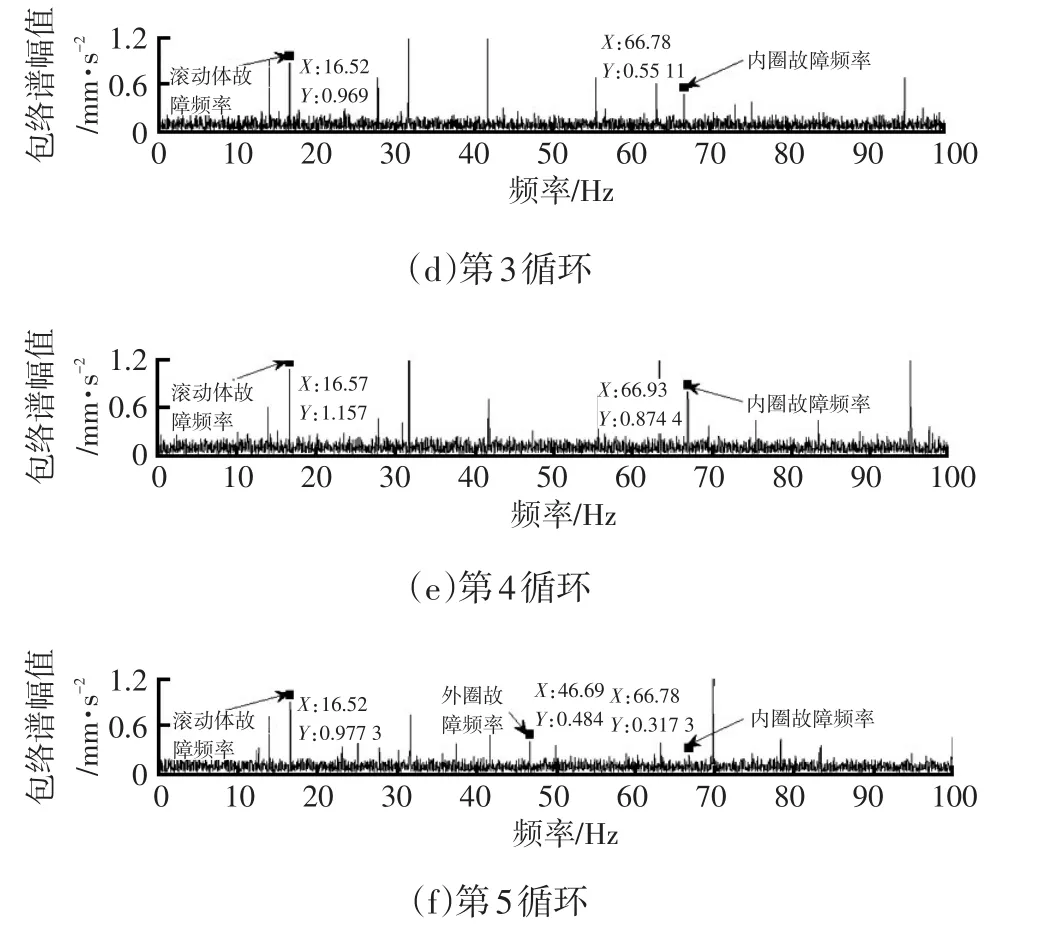

由變速器試驗工況和滾動軸承參數求得滾動軸承2在變速器第5擋時的外圈故障特征頻率fo為44.99 Hz,內圈故障特征頻率fi為64.98 Hz,滾動體故障特征頻率fr為17.20 Hz。

對10#傳感器采集的振動信號每個循環中的一個采樣點進行全頻帶包絡分析,得其各循環全頻帶包絡譜。分析頻率為200 Hz(大于前3階特征頻率)范圍內的包絡譜,發現包絡譜中僅有1階故障頻率,更高階頻率未能包絡出來,可能是由于軸承2內圈與外圈均旋轉的特定工況導致,也可能是損傷初期點蝕或剝落坑較小,高階諧波會被噪聲淹沒而觀察不到,而當損傷加劇后,點蝕或剝落坑又較寬且淺,導致不會產生高階諧波等原因所致。因此只對其1階故障頻率進行分析,包絡譜分析結果如圖4所示。

由圖4可以看出,隨著試驗的進行,軸承2滾動體和內圈故障頻率幅值從第1循環到第4循環逐漸增大,表明軸承的損傷越來越嚴重,第5循環略微下降,是由此時外圈也出現故障導致;軸承2各元件損傷過程為第1循環滾動體出現損傷,第2循環內圈出現損傷,第5循環外圈也出現損傷。這與振動信號RMS值的變化趨勢基本一致,也驗證了RMS值對變速器軸承故障具有一定的敏感性,且當變速器處于5擋時對軸承損傷的變化更敏感,所以盡量在變速器處于高速擋時對其進行分析。

此外,還應用濾波信號包絡分析等方法對軸承2的損傷過程進行分析,得出了類似結果。但是,由于濾波信號包絡分析方法存在最佳中心頻率和最佳邊帶等濾波參數不易確定等缺點,對于變速器這種結構較為復雜、損傷形式多樣、擋位工況變化較多的機械傳動系統,其濾波參數的選取將更為復雜,這給濾波信號包絡分析也帶來了諸多困難。因此,對于變速器滾動軸承損傷過程監測來說,全頻帶包絡分析方法可以說是一種效率和精度都比較好的方法。

圖4 5擋各循環包絡譜

5 結束語

本文采用RMS和包絡分析方法對變速器及其滾動軸承損傷過程及原因進行了分析,結果表明RMS值對軸承損傷較為敏感,對于變速器這種較為復雜的齒輪傳動系統,RMS值可以作為其軸承運轉狀態監測的宏觀監測指標之一,當RMS出現明顯增大時,表明軸承可能出現一定程度的損傷;結合全頻帶包絡分析方法可以獲得更為明確的滾動軸承各組成元件的損傷過程,實現軸承損傷過程精確監測。由于高速擋狀態下軸承損傷造成的沖擊能量較大,更有利于故障特征的提取,所以可以盡可能選擇變速器高速擋工況下對軸承損傷過程進行分析。

1 劉亞瓊.商用車變速器臺架等幅疲勞試驗軸承損傷過程分析:[學位論文].太原:太原理工大學,2015.

2 顏天曉,張瑞亮,王鐵,等.基于EEMD和Hilbert包絡分析的軸承復合故障診斷研究.機械傳動,2016(6):132~135.

3 Eftekharnejad B,Carrasco M R,Charnley B,et al.The ap?plication of spectral kurtosis on Acoustic Emission and Vi?brations from a defective bearing.Mechanical Systems and Signal Processing,2011,25:266~284.

4 王小玲,陳進,從飛云.基于時頻的頻帶熵方法在滾動軸承故障識別中的應用.振動與沖擊,2012,18:29~33.

5 程利軍,張英堂,李志寧,等.基于階比跟蹤及共振解調的連桿軸承故障診斷研究.內燃機工程,2012(5):67~73.

6 徐亞軍,于德介,劉堅.基于線調頻小波路徑追蹤階比循環平穩解調的滾動軸承故障診斷.航空動力學報,2013(11):2600~2608.

7 Borghesani P,Ricci R,Chatterton S,et al.A new proce?dure for using envelope analysis for rolling element bearing diagnostics in variable operating conditions.Mechanical Systems and Signal Processing,2013(38):23~25.

8 周宇,陳進,董廣明,等.基于循環雙譜二次切片分析的滾動軸承故障診斷研究.振動與沖擊,2012,18:24~28.

9 Ibrahim R,Tian X,Gu F,et al.The fault detection and severity diagnosis of rolling element bearings using modula?tion signal bispectrum.Eleventh International Conference on Condition Monitoring and Machinery Failure Prevention Technologies,Manchester,2014.

10 羅紅梅,齊明俠,裴峻峰,等.滾動軸承故障診斷中精確轉頻的實用計算新方法.振動與沖擊,2007(5):64~66,154.

11 全國汽車標準化技術委員會.QC/T 568-2011汽車機械式變速器臺架試驗方法.北京:中華人民共和國工業和信息化部,2011.

(責任編輯 晨 曦)

修改稿收到日期為2017年5月26日。

The Failure Process Monitoring of Transmission Rolling Bearings Based on Vibration Signal Analysis

Zhang Ruiliang1,Liu Yaqiong2,Wang Tie1,Yan Tianxiao3

(1.Gear Research Institute of Taiyuan University of Technology,Taiyuan,030024;2.Guangdong Welling Motor Manufacturing Co.,Ltd,Foshan,528311;3.SAIC-GM-Wuling Motors Co.,Ltd,Liuzhou,545000)

In this research,constant amplitude fatigue test of 5-speed transmission with 3-shaft was conducted,Root Mean Square(RMS)and Full Band Signal Envelope(FBSE)methods were used to analyze the vibration signals within the fatigue lifecycle of transmission,to monitor the failure process of transmission and bearings,and analyze the cause of bearing failure.The results show that,at high speed operations,the RMS values of vibration signals can be used as a macro indicator of bearing failure process monitoring,and the failure process of bearing can be monitored by FBSE method.It is better to implement the on-line monitoring of transmission rolling bearing failure process by the combination of RMS and FBSE.

Transmission,Bearingfailure,Vibration signal,On-linemonitoring

變速器 軸承損傷 振動信號 在線監測

U463.212 文獻標識碼:A 文章編號:1000-3703(2017)10-0029-05

精密齒輪傳動設計和高擋齒輪制造技術(2014BAF08B01)。