固體火箭發動機流量測量系統校準裝置設計*

岳永豐,宋玉英,陳欣欣

(內蒙航天動力機械測試所,呼和浩特 010076)

固體火箭發動機流量測量系統校準裝置設計*

岳永豐,宋玉英,陳欣欣

(內蒙航天動力機械測試所,呼和浩特 010076)

在固體火箭發動機試驗過程中,如果能夠準確測量流量的實時變化,就能區分是藥柱燒蝕還是噴管燒蝕引起的推力變化,對發動機噴管設計具有重要的參考價值。通過對固體火箭發動機流量測量方式和校準方法的分析,設計了移動可調力源裝置來模擬發動機工作過程中的重量變化,用于校準測量發動機重量變化的稱重傳感器。試驗結果表明,移動可調力源裝置的靜態加載精度優于0.05%,動態精度優于1%,達到了發動機流量校準裝置的設計要求。

固體火箭發動機;流量;校準;液壓系統;伺服力源

0 引言

秒流量是評估固體發動機功能、性能及穩定性的重要參數之一,流量測量的有效性和精度直接影響產品的質量和試驗結果的可信度,同時也決定了控制系統的動態和穩態性能。目前,國內科研機構一般根據發動機推進劑配方、裝藥型面、燃速等參數建立數學模型,通過仿真計算作出預示流量曲線,然后根據壓強、推力等參數修正流量數據[1]。數值仿真得到的流量數據與真實值存在一定偏差,影響總體部門對發動機性能的準確評估。文中根據測量發動機工作時重量衰減間接獲得流量的方法,設計構建固體火箭發動機流量測量與校準試驗裝置,開展了流量測量裝置的校準和精度評定工作。

1 流量測量原理

根據發動機流量的變化機理,通過測量發動機工作過程中某固定時間間隔重量的變化量,間接得出流量。由于發動機秒流量是與燃燒室內推進劑質量的變化有關,在發動機臥式試車中,利用稱重傳感器實測發動機在工作過程中的質量變化量[2]。測量發動機流量采用四點支撐試車裝置。

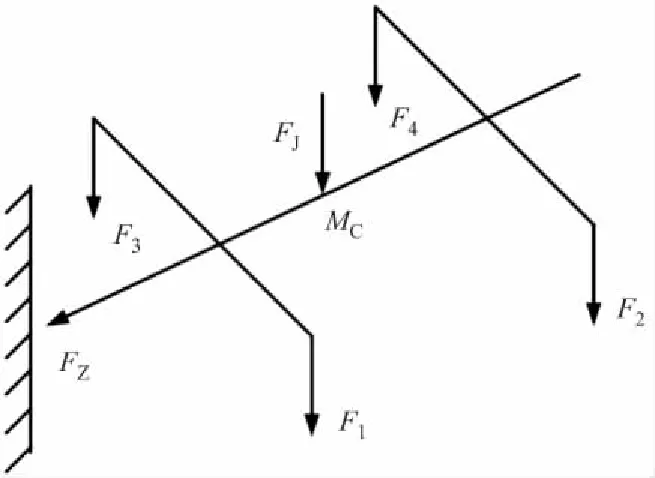

按照四點支撐的設計原理,分別在柔性支撐裝置垂直方向串接測力傳感器,通過校準裝置的移動可調力源作用點隨時間移動模擬發動機質心的變化,4個傳感器同時輸出力值,經過換算可得到發動機的流量。流量測量力學原理圖如圖1所示。

圖1 流量測量力學原理圖

F1、F2、F3、F4為垂直方向4個傳感器的輸出力值,MC點為發動機工作過程中質心的變化位置,FJ為移動可調力源輸出的模擬發動機重量變化的力值。

FJ=F1+F2+F3+F4

(1)

(2)

(3)

圖3 液壓系統原理圖

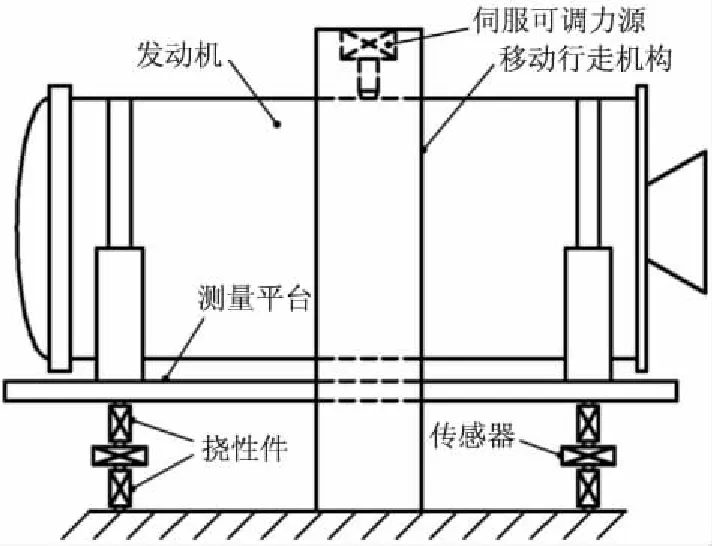

2 結構組成及校準方法

流量校準裝置由撓性支撐裝置、伺服可調力源、移動行走機構等組成,結構示意圖如圖2所示。撓性支撐裝置有4組,每組由兩個撓性件之間串接一個傳感器組成;伺服可調力源由標準傳感器、檢測儀表、伺服電機、伺服油泵、施力裝置和控制系統等組成;移動行走機構由液壓缸和換向閥等組成。

圖2 流量校準裝置結構示意圖

針對某型等燃面、等流量固體發動機,可將其工作時從滿載重力減小到空載看作是一個勻速變化的過程,則伺服力源輸出的基準力值在校準過程呈線性變化,移動行走機構的移動速度為勻速運動。采用伺服可調力源輸出基準力值,實時輸出不同時刻對應的基準力值;采用移動行走機構實現基準力值作用點的移動。

原位校準過程是通過對標準傳感器、工作傳感器的對應數據采集,得出對應關系,建立相應數學模型的過程。根據最小二乘法對校準數據進行處理,求出回歸方程和校準方程,得出正確的修正關系[3]。

經過數據處理,擬合形成稱重傳感器的實際校準曲線,用一條工作直線來表示它的特性方程如下:

y=a+bx

(4)

式中:y為4個稱重傳感器的輸出電壓之和(mV);x為伺服力源的輸入力值(kN);b為工作直線的斜率(mV/kN);a為工作直線的截距(mV)。

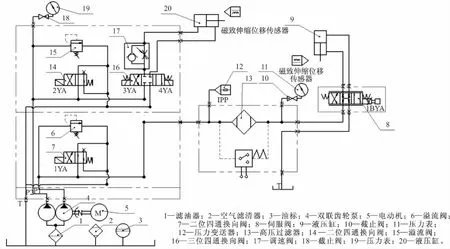

3 液壓系統設計

移動可調力源裝置需要完成兩個動作,一是提供一個隨時間變化的垂直向下的加載力,二是要提供一個能夠使垂直加載力以不同速度移動的推力。根據所要完成的兩個動作,對應設計兩套液壓系統,其液壓原理圖如圖3所示。

當1YA得電時,二位四通換向閥7的左位處于工作狀態,液壓油通過伺服閥8進入液壓缸9,通過改變伺服閥8的輸入信號,實現伺服閥的換位并改變力的大小,使液壓缸9的液壓桿完成垂直向下加載和空載快速退回動作,這就構成了加載系統。

與此同時,2YA得電,二位四通換向閥14的左位處于工作狀態,液壓油通過三位四通換向閥16和調速閥17進入液壓缸20,可以通過控制3YA和4YA的得、失電,實現三位四通換向閥16的換位,從而使液壓缸20的液壓桿完成前后移動,以提供一個推力使加載系統能夠沿軸向前后移動,這就構成了推力系統。

通過調節調速閥17流量的大小來改變伺服力源前后移動速度的大小;通過控制輸入伺服閥8中電信號的強度來改變閥芯移動量,從而控制流入液壓缸9中的液壓油流量,間接控制液壓缸9施加載荷的大小[4]。

圖5 聯合加載電氣控制原理圖

4 控制系統設計

4.1 控制原理

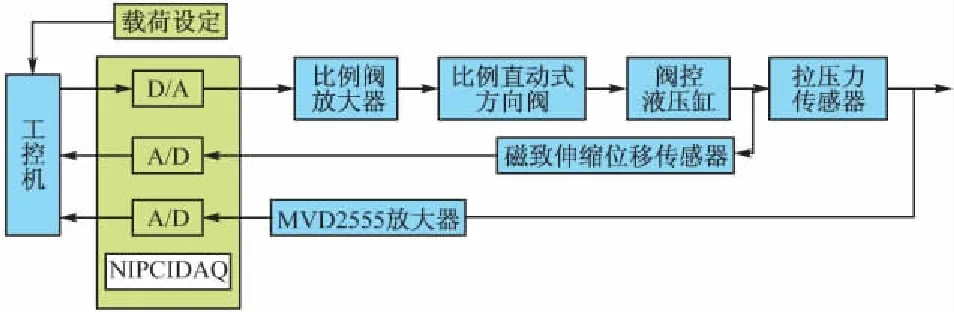

移動可調力源裝置由加載滾輪、加載液壓伺服缸、直動式比例方向閥、拉壓傳感器、位移傳感器和加載控制系統組成,加載系統控制原理框圖如圖4所示。

載荷設定是根據加載力和液壓缸位置狀態的不同而變化的加載力參考信號;工控機作為核心控制器,完成數據采集處理、控制律的運算和控制量的發送;NI PCI DAQ主要完成計算機與外界信息交換,也就是完成模數和數模信號轉換;液壓伺服缸作為執行機構,實現加載力的輸出及控制;拉壓力傳感器和位移傳感器作為反饋元件來檢測加載力值和加載位移,給控制系統提供反饋信號,形成閉環控制系統。

圖4 垂直加載系統控制原理框圖

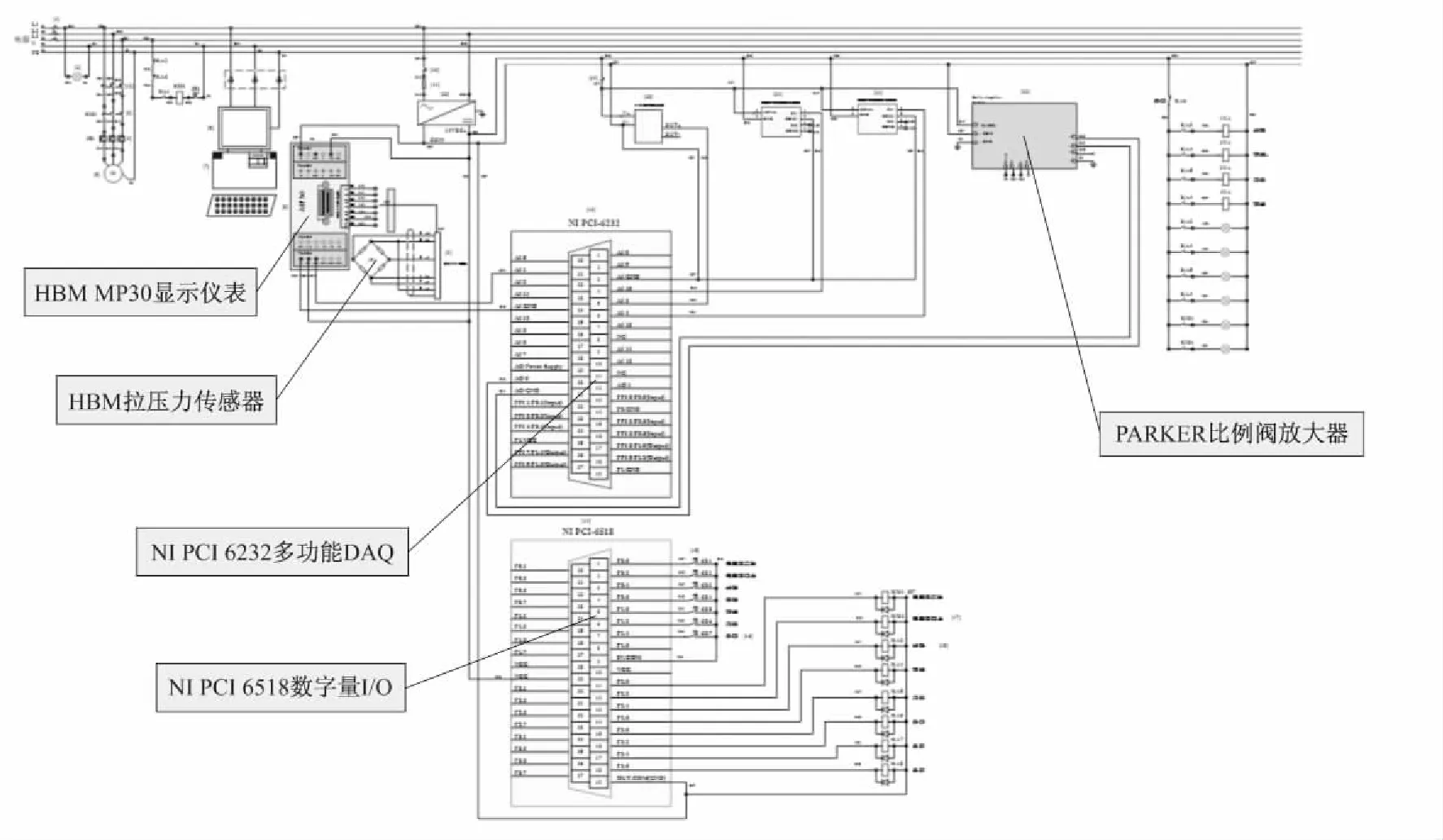

4.2 硬件配置

加載控制系統的主機為工控機,擴展NI PCI DAQ+DIO板卡,LabVIEW為二次開發平臺,施力系統和推力系統聯合加載電氣控制原理圖如圖5所示。

4.3 用戶界面設計

程序主體結構為While循環,循環內采用事件結構和超時分支對輸入信號進行處理。將控制柜前面板輸入信號及應用程序控制按鈕動作與控制系統聯接,實現系統的控制[5],軟件的操作界面如圖6所示。

界面包括測試面板、報表生成和數據回放3個功能模塊,分別實現操作控制、生成報表和數據回放的功能。測試面板中能夠實現的功能有:預備加載、開始加載和設置加載力的范圍等功能。界面中間部分為示波器區域,顯示拉壓傳感器的壓力值、設定力值與采集力值的誤差值、加載液壓缸的供油壓強值。

5 試驗驗證

5.1 操作方法

校準開始前,使移動可調力源裝置在滿載位置加載測量上限值,到達上限值后穩定1 min,然后返回零點,重復進行2次。

靜態校準時,均勻設定5個校準值點,即10 kN、8 kN、6 kN、4 kN、2 kN。力的作用點要根據校準力值進行軸向移動,逐點加載到設定力值并穩定30 s。每個校準點加載完畢后,分別讀取校準點的輸出值,生成報表。一個行程為1個校準循環,進行3個校準循環。

動態校準時,從測量上限開始連續卸載到零點,力的作用點要根據加載力的變化沿軸向進行相應變化,至少均勻讀取10個校準點,記錄各校準點的輸出值,進行3個校準循環。移動可調力源裝置實物圖如圖7所示。

圖7 移動可調力源裝置實物圖

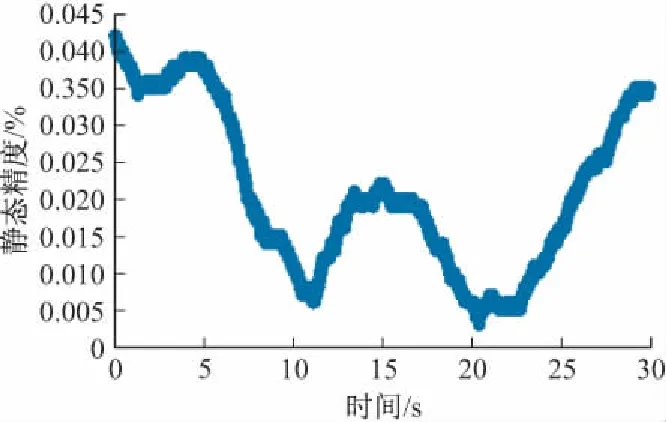

5.2 靜態精度檢測

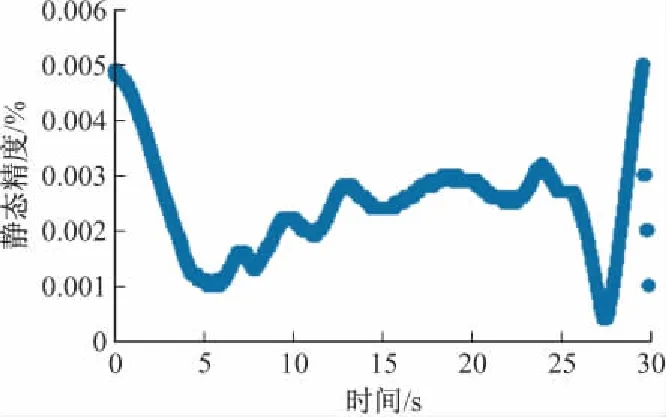

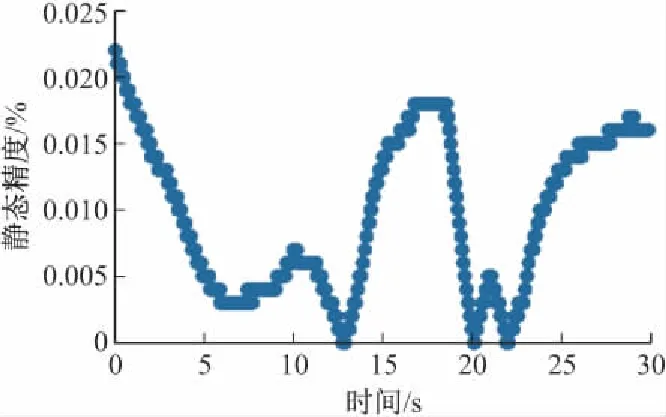

根據靜態校準操作方法,分別測試垂直加載力為10 kN、8 kN、6 kN、4 kN、2 kN時在相應位置的靜態精度,穩定時間為30 s。試驗操作過程中,10 kN加載點距離起始位置200 mm,8 kN加載點距離起始位置400 mm,6 kN加載點距離起始位置600 mm,4 kN加載點距離起始位置800 mm,2 kN加載點距離起始位置1 000 mm,靜態加載精度輸出結果分別如圖8~圖12所示。

由試驗結果可知,靜態精度在每個點的加載過程中是連續振蕩變化的,這是由于模糊控制和PID運算響應所引起的;由于接觸沖擊和水平安裝誤差,在每個加載點開始或末尾處的精度均產生了不同程度的振蕩。

圖8 10 kN時的靜態精度

圖9 8 kN時的靜態精度

圖10 6 kN時的靜態精度

圖11 4 kN時的靜態精度

圖12 2 kN時的靜態精度

當加載力分別為10 kN、8 kN、6 kN、4 kN、2 kN時,流量校準裝置均能滿足0.05%的靜態精度要求。

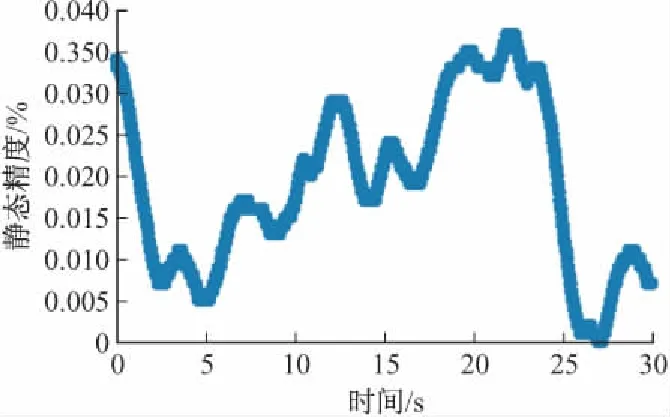

5.3 動態精度檢測

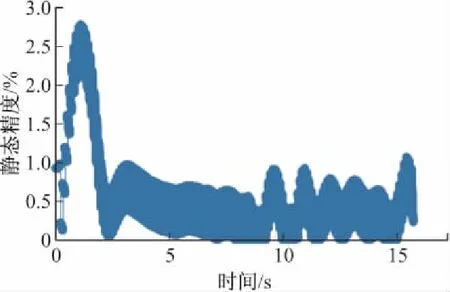

根據動態校準操作方法,設定伺服力源軸向移動速度為60 mm/s,垂直加載力的變化速率為0.6 kN/s。加載力從10 kN卸載至0 kN,加載過程在17 s內完成,動態加載精度結果如圖13所示。

圖13 動態加載精度

由以上試驗結果可知,動態精度在整個行程內是連續振蕩變化的,這也是由于模糊控制和PID響應所引起的;由于接觸沖擊和水平安裝誤差,在開始和末尾處的精度產生了較大程度的振蕩。

從2~17 s的穩定段內,發動機流量校準裝置能夠滿足1%的動態精度要求。

6 結論

為了實現固體火箭發動機流量測量系統的整體校準,文中針對四點支撐的流量測量方式,設計開發了移動可調力源裝置及其控制系統。其中,垂直加載采用電液伺服加載方式,軸向移動采用液壓缸驅動。根據對靜態和動態校準過程的動作分析,完成了垂直施力液壓系統和軸向行走液壓系統的設計。控制系統以NI PCI DAQ+DIO為擴展板卡,以LabVIEW為二次開發平臺,通過模糊控制和PID運算實現垂直施力和軸向行走的聯合加載控制,能夠保證校準裝置的頻率響應。

經試驗驗證,文中所設計的流量校準裝置在各靜態加載點均能夠滿足0.05%的精度要求,動態加載過程能夠滿足1%的精度要求,達到了固體火箭發動機流量校準裝置的設計要求,為后續獲得流量校準方程和正確的修正關系提供了試驗基礎。

[1] 王元有.固體火箭發動機設計 [M].北京:國防工業出版社,1984:28-37.

[2] 薛群,徐向東.固體火箭發動機測試與試驗技術 [M].北京:中國宇航出版社,2009:148-176.

[3] 鐘華貴.流量測量裝置的校準和不確定度評定方法 [C]∥中國航空學會動力分會第七屆發動機試驗技術暨湖南省航空學會試驗測試和計算機專業學術年會.2005:129-134.

[4] 徐瑞銀,蘇國秀.液壓氣壓傳動與控制 [M].北京:機械工業出版社,2014:91-117.

[5] 楊忠仁,饒程,鄒建,等.基于LabVIEW數據采集系統 [J].重慶大學學報,2004,27(2):32-35.

DesignofCalibrationDeviceforFlowMeasurementSystemofSolidRocketMotor

YUE Yongfeng,SONG Yuying,CHEN Xinxin

(Inner Mongolia Institute of Aerospace Machinery Testing,Hohhot 010076,China)

In the process of solid rocket motor test,if it could accurately measure real-time change of flow,the cause of thrust change would be distinguished between grain erosion and nozzle erosion,and it had important reference value for the design of motor nozzle.By the analysis of flow measurement way and calibration method,we designed the removable adjustable power source device to simulate the weight change in engine working process,which was used for the weighing sensor to adjust and measure engine weight change.The test results showed that the static loading accuracy of the movable adjustable power source device was better than 0.05%,and the dynamic accuracy was better than 1%,which met the requirement of the engine flow calibration device.

solid rocket motor; flow; calibration; hydraulic system; servo force source

10.15892/j.cnki.djzdxb.2017.02.023

2016-04-19

岳永豐(1987-),男,內蒙古土右旗人,工程師,碩士,研究方向:固體火箭發動機試驗與測試。

TJ760.6

A