多套硫酸裝置聯合尾吸脫硫技術應用實踐

楊建全

(云南天安化工有限公司硫酸廠,云南安寧 650309)

多套硫酸裝置聯合尾吸脫硫技術應用實踐

楊建全

(云南天安化工有限公司硫酸廠,云南安寧 650309)

介紹了2套800 kt/a和2套300 kt/a共4套硫酸裝置分別應用聯合氨法脫硫技術進行的尾吸脫硫技改情況。針對尾吸脫硫技改使系統阻力增加、開車階段高污染控制、利舊煙囪防腐、副產品硫銨液的回收利用等技術難點進行分析,并采用了獨特的解決方案,取得了較好的效果。

硫酸裝置 尾吸脫硫 減排 硫酸銨母液

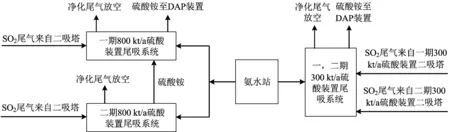

云南天安化工有限公司一,二期工程共建有2×800 kt/a、2×300 kt/a 4套硫酸裝置,在2012—2013年分別應用了聯合氨法脫硫技術進行了尾吸脫硫技改。其中2×300 kt/a硫酸裝置共用一套尾吸脫硫系統;2×800 kt/a硫酸裝置分別設置尾吸塔,并共用一套硫酸銨母液氧化、輸送系統;3套尾吸脫硫塔系統通過共用氨水站供氨水。4套硫酸裝置聯合SO2尾吸脫硫工藝流程如圖1。

圖1 4套硫酸裝置聯合尾吸脫硫工藝流程

1 氨法尾吸脫硫原理[1-2]

1.1吸收

吸收SO2發生如下反應:

2NH3+H2O+SO2→(NH4)2SO3

(1)

(NH4)2SO3+SO2+H2O→2NH4HSO3

(2)

NH4HSO3+NH3→(NH4)2SO3

(3)

其中(1)式、(2)式是SO2吸收反應式;(3)式是(2)式的再生反應式。

1.2氧化

亞硫酸銨氧化生成硫酸銨的反應如下:

2(NH4)2SO3+O2→2(NH4)2SO4

(4)

由于在尾氣中φ(O2)約5%,在尾吸塔絕大部分亞硫酸銨氧化生成硫酸銨,在氧化塔則進一步氧化。

2 尾吸脫硫工藝流程

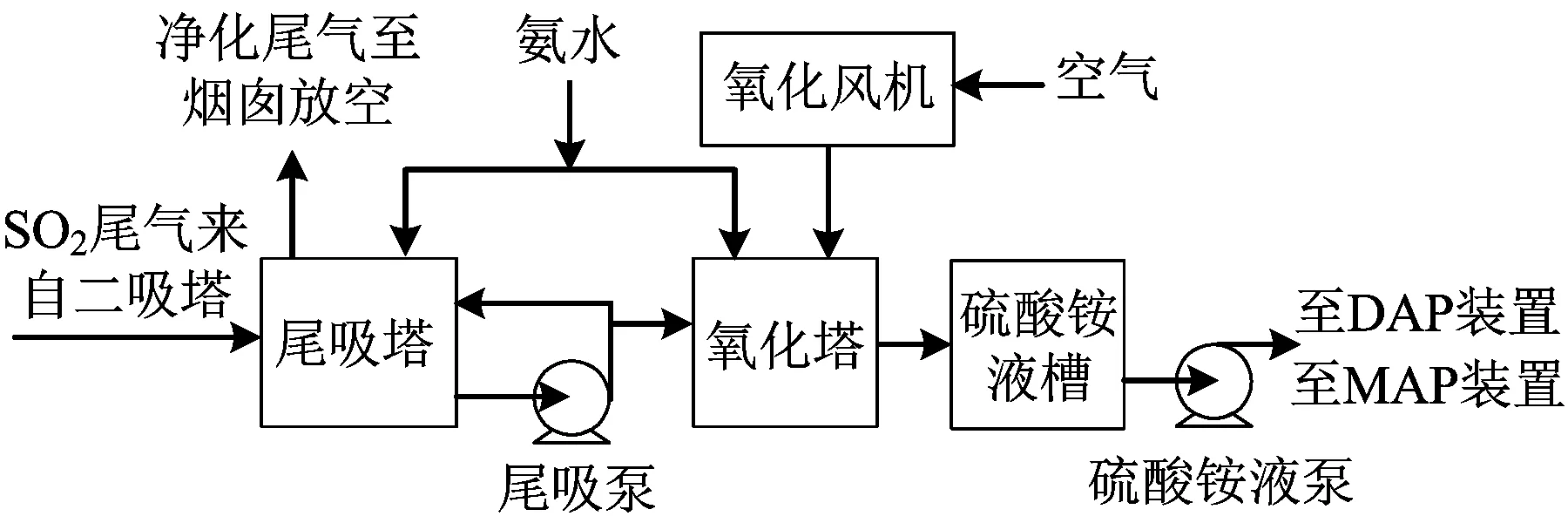

2×800 kt/a和2×300 kt/a硫酸尾吸脫硫的工藝流程基本一致(見圖2)。

圖2 SO2尾吸脫硫工藝流程

硫酸裝置尾氣引入尾吸塔,尾吸塔分為上部吸收段和下部塔槽兩個部分。煙氣從吸收段的底部進入,由下而上與上部噴入的吸收液在塔填料層內逆向接觸,氣體中的SO2進入液體與液體中的亞硫酸銨反應,從而被脫除。

吸收后的液體落入下部槽體,吸收液經尾吸泵返回塔的上部進行循環吸收,而凈化氣體通過塔體上部除沫器由塔頂進入煙囪排放。通過設置在尾吸塔上的密度計來控制亞硫酸鹽的排放,當吸收液達到一定濃度時,連續送入氧化塔。

脫硫裝置洗滌吸收后的一定濃度的亞硫酸銨母液在氧化塔內,通過加入微量催化劑,并從塔底通入壓縮空氣。壓縮空氣經塔底微孔曝氣裝置與吸收液充分接觸,在微量催化劑作用下使亞硫酸銨氧化成硫酸銨,亞銨鹽氧化率可達到98%以上。而塔內過量的氧化空氣,通過連通管進入尾吸塔A,最終隨凈化尾氣一起排放。

3 技改難點及解決方案

3.1增加尾吸脫硫系統后系統阻力增加

增加尾吸脫硫系統后存在系統阻力增加、原裝置主風機升壓不足的問題。

對于增加尾吸脫硫系統后存在原裝置主風機升壓不足的問題,有的廠家采用了在二吸塔出口增加尾氣風機的方案,此方案存在操作更復雜、能耗增加的缺點。

該公司在各硫酸裝置采用了不同的解決方案。

在2×800 kt/a硫酸裝置采用高效、低阻力尾吸塔,尾吸系統阻力小于1.5 kPa。

對一期800 kt/a硫酸裝置風機進行技改,四級靜葉改為五級靜葉,重新做防喘試驗,風機額定升壓由50 kPa增加至約56 kPa。

對二期800 kt/a硫酸裝置干燥塔進行技改,降低阻力。通過物料及熱量平衡及塔內氣液模擬計算,采用新型低阻力的125Y型S型陶瓷波紋規整填料替代φ38 mm和φ76 mm陶瓷階梯環填料。通過改造實現了干燥塔阻力由原來的3 kPa降至0.9 kPa。后期在二吸塔、HRS塔也采用了陶瓷波紋規整填料。

2016年對二期800 kt/a硫酸裝置冷熱換熱器進行了技改,優化了結構型式,降低了煙氣阻力1.8 kPa(管程+殼程)。

對一期300 kt/a硫酸裝置干燥塔也采用了陶瓷波紋規整填料進行了技改,阻力由原來的2.6 kPa降至0.8 kPa。

在二期300 kt/a硫酸裝置的HRS塔、二吸塔也采用了陶瓷波紋規整填料。

3.2開車階段高污染的尾吸控制

在開車的高污染階段,除了轉化溫度、爐氣SO2濃度、轉化率、酸濃、吸收率等指標外,加氨水量、尾吸液pH值是關鍵指標。

對于800 kt/a硫酸裝置的低阻力尾吸塔,以前開車階段尾吸液pH值按平時運行的5.0~5.5控制,出現了尾氣排放ρ(SO2)易快速上升超過400 mg/m3而超標、尾氣煙羽拖尾較大、甚至長時間冒大煙的情況。原因是在氨水吸收SO2的過程中,開車階段二吸塔出口ρ(SO2)高達7~15 g/m3,在氣液接觸過程,沒有足夠的氨水來及時吸收過多的SO2,過多的SO2從逸出氣液接觸區造成排放超標。需要多加氨水,提高循環吸收液的pH值。

經過多次調試優化改進,開車階段控制pH值在6.5~7.0較優;類似的,對于300 kt/a硫酸裝置的動力波尾吸塔,開車階段尾吸液pH控制在6.5~7.0較優。

3.3原有煙囪的利用

一,二期800 kt/a硫酸裝置原有兩臺100 m高煙囪為碳鋼材質,對其防腐利用的投資要少于新建玻璃鋼煙囪。煙囪內部防腐施工極為困難,采用內部噴砂除銹、襯玻璃鱗片的防腐處理。從臨時煙囪切換至防腐后的100 m高煙囪,運行情況良好。

3.4副產品硫酸銨液的回收利用

傳統的硫酸銨液后處理系統為濃縮、結晶、干燥、除塵、包裝的“小而全”的復雜、高成本工藝流程,該公司w[(NH4)2SO4]25%濃度的硫酸銨液送至磷肥系統的DAP、MAP裝置回收利用。

尾吸循環吸收液中含有一定量的亞硫酸銨,亞硫酸銨在60~70 ℃會發生分解反應:

因此要求亞硫酸銨氧化為硫酸銨的過程須要有較高的氧化率,便于硫酸銨在磷肥系統回收利用。

4 尾吸脫硫效果

技改前后尾氣排放SO2濃度數據見表1。

表1 技改前后尾氣排放SO2濃度數據

一,二期800 kt/a硫酸裝置的尾氣量均在1.8×105m3/h,一,二期300 kt/a硫酸裝置的尾氣量均為7×104m3/h。

3套尾吸脫硫系統技改投運后,尾氣排放均達到ρ(SO2)≤400 mg/m3的環保指標要求;硫酸霧、氨濃度也都達到環保指標要求。

5 結語

多套硫酸裝置采用聯合尾吸脫硫技術,既能達標排放,還能簡化SO2尾氣處理的工藝流程,優化資源配置,節省投資,節省占地面積。

對于在原有硫酸裝置進行增加尾吸工序技改存在的系統阻力上升問題,采用對干吸塔、煙氣系統部分設備改造來降低阻力的方案要優于增加尾氣風機的方案。

在開車的高污染階段,除了轉化溫度、爐氣SO2濃度、轉化率、酸濃、吸收率等控制指標外,尾吸加氨水量、尾吸液pH值是關鍵指標;開車階段尾吸液pH值控制在6.5~7.0較優。

[1] 李洪偉,彭紅寒,彭紅欣,等.鉛鋅炲煉煙氣氨酸法脫硫的研究與運用[J].硫工業,2017(1):29-32.

[2] 張兵.氨法煙氣脫硫工藝分析[J].燃料與化工,2017,48(1):37-40.

Application practice of multi-set sulphuric acid unit joint tail absorption desulphurization technology

YANG Jianquan

(Yunnan Tianan Chemical Co., Ltd., Anning, Yunnan, 650309, China)

The technical improvement of 4 sets of sulphuric acid units is introduced, including two sets of 800 kt/a and two sets of 300 kt/a sulphuric acid plant. Using combined ammonia desulphurization technology and tail absorption desulphurization technical conditions. Aiming at the technical difficulties of tail absorption desulphurization technology, such as increasing the system resistance and high pollution control during startup, anticorrosive of the old chimney, recovery and utilization of the by-product ammonium sulphate solution,the unique solution was adopted and better effect was achieved.

sulphuric acid plant; tail absorption desulphurization; emissions reduced; ammonium sulphate solution

2017-07-11。

楊建全,男,云南天安化工有限公司硫酸廠工程師,從事硫酸生產技術管理工作。電話:15368115288;E-mail:yjq97@126.com。

TQ111.16

B

1002-1507(2017)09-0039-03