低濃度二氧化硫煙氣分質高效治理技術應用

葉新軍, 邵志超, 高澤磊, 秦 茜, 高 磊

(金川集團股份有限公司化工廠, 甘肅金昌 737100)

低濃度二氧化硫煙氣分質高效治理技術應用

葉新軍, 邵志超, 高澤磊, 秦 茜, 高 磊

(金川集團股份有限公司化工廠, 甘肅金昌 737100)

介紹了鎳銅冶煉煙氣的特點,并根據其特點進行了分類。針對鈉堿法﹑檸檬酸鈉法及活性焦法脫硫的技術特點及適應范圍,結合各爐窯煙氣的特性,采用與之相匹配的煙氣處理方式進行分質治理的技術手段,最終達到了低濃度二氧化硫煙氣分質高效治理的目的。

低濃度煙氣 治理 特性 分類 分質 高效

金川集團股份有限公司是一家大型鎳銅鈷有色金屬冶煉企業,隨著鎳銅冶煉系統的發展,不同冶煉爐窯產生的煙氣SO2濃度變化較大,煙氣狀況也各有不同,使煙氣治理工作面臨著很大的挑戰。

目前,該公司擁有40余臺冶金爐窯,已建成7套冶煉煙氣制酸系統用于治理高濃度煙氣,并于2006年建成了制酸煙氣網絡體系。但低濃度煙氣由于受冶煉爐窯及冶煉工藝的影響,煙氣濃度、氣量、溫度等工況條件差異較大,氣源分布較為分散,單一的煙氣治理技術難以實現高效治理的要求。因此,如何實現低濃度煙氣的高效治理,并研發技術先進可靠、運行穩定、節約資源滿足循環經濟要求的新型工藝已成為低濃度煙氣治理的趨勢。

1 低濃度煙氣條件

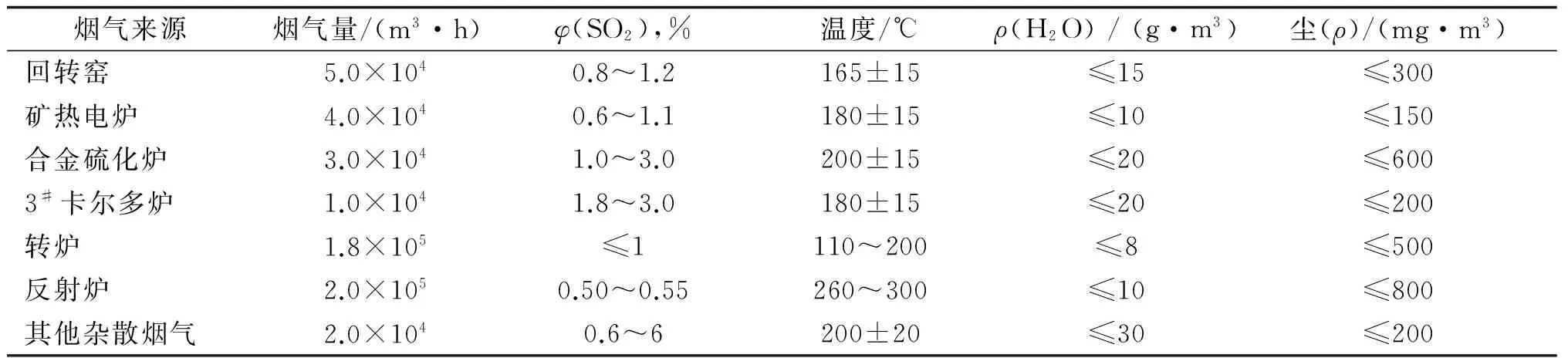

冶煉系統不同氣源低濃度煙氣條件見表1。

2 低濃度煙氣分類

為便于選擇合理高效的治理技術、更好地實現低濃度煙氣的分質高效治理,現根據煙氣特性及氣源地域分布,將低濃度冶煉煙氣分為多爐窯低濃度混合煙氣、高含氧高溫濃度波動大轉爐煙氣和高溫高含塵低濃度反射爐煙氣三類。

2.1多爐窯低濃度混合煙氣

多爐窯低濃度混合煙氣的來源分為兩類:一是穩定的煙氣來源,主要包括回轉窯、礦熱電爐、合金硫化爐、3#卡爾多爐等爐窯所產煙氣;二是其他雜散煙氣來源,主要包括自熱爐保溫煙氣、合成爐環集煙氣以及煙氣網絡壓力不平衡時泄漏煙氣,φ(SO2)最高可達6%。

這些煙氣雖然來源復雜,但煙氣條件差異不大,并且對應爐窯的地理位置比較集中,便于將此部分煙氣統一收集治理。不同來源的多爐窯低濃度混合煙氣條件見表1。由表1可知:來自不同爐窯的低濃度混合煙氣總氣量可達1.5×105m3/h,混配后煙氣φ(SO2)在0.6%~3.0%,煙氣溫度、含塵、含水等條件比較接近且穩定。

表1 冶煉系統不同氣源低濃度煙氣條件

由于該部分煙氣氣量較大,SO2濃度較低,若并入制酸系統進行處理,將導致制酸煙氣整體SO2濃度低于最低工藝要求,不僅會對制酸系統的連續穩定運行及其產品質量造成影響,還會降低制酸系統綜合經濟效益,因此,對于這部分較低濃度混合煙氣必須進行針對性治理。

2.2高含氧、高溫、濃度波動大轉爐煙氣

隨著7套制酸系統及煙氣網絡的建成,制酸煙氣均能通過煙氣網絡調節輸送至制酸系統,實現達標排放。在制酸系統煙氣管網建設和增加尾氣吸收裝置時,雖然已經充分考慮了部分時段和對應爐窯故障時煙氣的處理方案,但這些應急措施并不能全部處理掉非正常狀態超標外排煙氣,這部分煙氣主要由轉爐煙氣和偶然突發狀況煙氣組成,具體情況如下:

1) 一期熔煉系統的7臺轉爐操作經過備料、吹煉、出爐三個階段,采用四開三備或五開二備的形式,轉爐在倒爐過程中產生的低濃度煙氣。

2) 當閃速爐、富氧頂吹爐、銅合成爐發生故障停爐,相配套的轉爐不能同期停爐時,產生大量低濃度煙氣,除制酸系統應急處置掉的部分,剩余煙氣均要外排一段時間,直到轉爐完全停下為止。

3) 冶煉煙氣系統閥門運轉不靈、關不嚴實時,漏出的瞬時較高濃度煙氣可能沿環保煙道直接排空。

4) 閃速爐、富氧頂吹爐、銅合成爐等爐窯開爐、停爐過程中,煙氣濃度是逐步升高或降低的,當達不到制酸所需的基本SO2濃度要求[φ(SO2)3%]時,不得不直接排空。

5) 在煙氣管網和制酸系統生產中,同時有38臺爐窯和7個煙氣治理系統在運行。各系統操作人員必須統一調度協調操作,方可保證全系統生產、環保設備設施順暢運行。當局部調節操作的協調性不夠時,必然有部分煙氣直接排空。

綜上所述,這些高含氧、高溫、濃度波動大轉爐煙氣最高累積排放量可達1.8×105m3/h,多數情況下該部分煙氣φ(SO2)遠遠低于1%,但偶爾也會存在煙氣濃度驟然升高的現象。由于煙氣來源較為復雜多變,此類煙氣的濃度、溫度、含塵及含水等條件波動較大,且煙氣排放具有較大隨機性和被動性,排放規律性差,難以有效控制,既不能送入制酸系統進行生產,又不能直接外排污染周邊環境,因此,必須采取有效措施加以解決。

2.3高溫、高含塵、低濃度反射爐煙氣

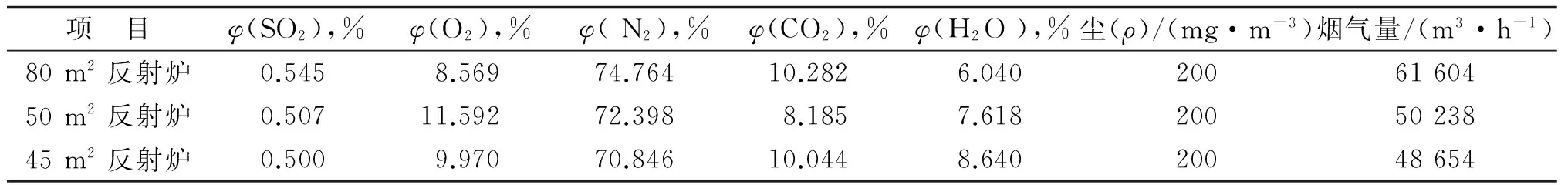

鎳熔鑄系統三臺反射爐在冶煉生產過程中會產生大量φ(SO2)低于0.6%的冶煉煙氣,煙氣總量最高可達2.0×105m3/h(注:包括反射爐渣口逸散的環集煙氣,其煙氣量為反射爐總氣量的20%左右,約為3.2×104m3/h)。這部分煙氣溫度較高,溫度在270~290 ℃,各反射爐低濃度煙氣具體條件見表2。

表2 高溫、高含塵、低濃度反射爐煙氣條件

由表2可見:3臺反射爐產生的高溫、高含塵、低濃度煙氣,總氣量可達2.0×105m3/h,φ(SO2)在0.50%~0.55%,波動較小;其溫度、含塵、含水等條件變化范圍也非常小,且煙氣來源穩定。雖然煙氣中SO2濃度低,但氣量較大,為了減少硫資源的浪費及對周邊環境的污染,必須對此部分煙氣進行有效治理[1]。

3 分質治理技術選擇

3.1鈉堿法脫硫技術的選擇

鈉堿法脫硫工藝具有煙氣適用范圍廣、脫硫效率高、技術成熟、操作簡單、運行穩定的優點;在脫硫原料燒堿供給方面,可實現公司內部的自給自足,占據極大優勢。在副產亞硫酸鈉的情況下,適宜煙氣φ(SO2)為0.5%~6.0%,在實現冶煉煙氣達標排放的同時,回收硫資源形成副產品,帶來一定經濟效益,進而提高煙氣治理的經濟性[2]。

在三類待處理煙氣中,高含氧、高溫、濃度波動大轉爐煙氣和高溫、高含塵、低濃度反射爐煙氣SO2濃度長時間維持在偏低水平,若采用這些煙氣進行亞硫酸鈉的生產,會促進吸收脫硫過程中的氧化反應,提高溶液中硫酸鈉雜質含量,大大降低亞硫酸鈉產品質量,進而降低經濟效益,不符合低濃度煙氣高效治理的初衷。

多爐窯低濃度混合煙氣總氣量可達1.5×105m3/h,混配后煙氣φ(SO2)在0.6%~3%,煙氣溫度、含塵、含水等條件比較接近且穩定,更符合鈉堿法脫硫技術(副產亞硫酸鈉)的工藝要求。

根據鈉堿法脫硫技術的上述特點,結合多爐窯低濃度混合煙氣的特性,二者各方面因素完美匹配,可充分實現此類煙氣的高效治理。

3.2檸檬酸鈉脫硫技術的選擇

高含氧、高溫、濃度波動大轉爐煙氣最高累積排放量可達1.8×105m3/h,多數情況下該部分煙氣φ(SO2)遠遠低于1%,但偶爾也會存在煙氣濃度驟然升高的現象。煙氣來源復雜多變,煙氣濃度、溫度、含塵、含水等條件波動大,且煙氣排放具有較大隨機性和被動性,排放規律性差。

由于高含氧、高溫、濃度波動大轉爐煙氣多數情況下SO2濃度維持在偏低水平,且存在局部時間煙氣濃度驟然升高的現象[φ(SO2)超過1%],煙氣條件波動大,并不適用于鈉堿法脫硫技術和對煙氣穩定性要求較高的活性焦脫硫技術。

而檸檬酸鈉法脫硫技術,煙氣適用范圍較廣、工藝流程簡單、系統占地面積相對較小、自動化程度高、運行費用較低、脫硫吸收劑檸檬酸—檸檬酸鈉無毒害。而脫硫過程需要使用大量燒堿,具有原料燒堿可自給自足的顯著優勢。與高含氧、高溫、濃度波動大轉爐煙氣進行匹配化治理,既能實現尾氣達標排放,還會釋放SO2純度大于90%的再生氣,可配氣后用于制酸,充分回收硫資源,完美實現低濃度冶煉煙氣的高效治理[3]。

3.3活性焦脫硫技術的選擇

高溫、高含塵、低濃度反射爐煙氣總氣量可達2.0×105m3/h,φ(SO2)在0.5%~0.55%這一較小范圍內波動,此部分煙氣來源穩定,煙氣溫度、含塵、含水等條件變化范圍也非常小。同時,由于反射爐附近建設面積的限制,不宜選擇工藝流程長、占地面積相對更大的鈉堿法脫硫和檸檬酸鈉脫硫技術。活性焦脫硫技術適用于氣量、濃度穩定的煙氣類型,對煙氣氣量、濃度的瞬時波動適應性較差,即使瞬時φ(SO2)超過1%,仍會造成尾氣瞬時超標排放的致命后果。而該技術在處理φ(SO2)低于0.6%的穩定煙氣時,脫硫效果良好,工藝系統壓降低,作業率高,占地面積小。最大的優點為無廢水、廢渣和廢氣排放,無二次污染;活性焦脫硫工藝屬于干法脫硫工藝,在脫硫過程中不消耗水,因此特別適應于干旱、缺水的區域;副產φ(SO2)10%~20%的高濃度SO2煙氣,可配氣后用于制酸系統;系統運轉過程產生的部分焦粉可以作為燃料返回上游冶煉系統。所以,結合高溫、高含塵、低濃度反射爐煙氣質量特性和建設地域限制,活性焦脫硫技術實為上佳之選。

4 結語

結合不同冶煉爐窯SO2煙氣條件,以及國內外低濃度煙氣治理方法的適用性、經濟性,通過大氣量穩定性低濃度SO2煙氣、波動性非正常外排煙氣、高溫高含水煙氣與鈉堿法、檸檬酸鈉吸收解吸法及活性焦法脫硫技術的匹配化,開發了大氣量﹑穩定性﹑低濃度SO2煙氣鈉堿法連續生產亞硫酸鈉技術,創新研究應用了波動性﹑非正常外排煙氣檸檬酸鈉吸收解吸法生產液體SO2技術,以及高溫高含水反射爐煙氣活性焦法生產高濃度SO2技術。3種技術有機聯動,實現低濃度SO2冶煉煙氣的分質高效治理與資源化利用。

[1] 陳自江,舒云,邵志超. 鎳反射爐煙氣脫硫技術分析與應用[J]. 硫酸工業,2014(3):23-26.

[2] 馮擁軍.硫酸尾氣堿性廢水脫硫的研究與實踐[J]. 硫酸工業,2013(3):45-47.

[3] 魏占鴻,劉陳、唐照勇,等.檸檬酸鈉法治理冶煉廠非正常排空煙氣的生產實踐[J]. 硫酸工業,2013(1):29-33.

Application of high quality control technology for flue gas with low concentration of sulphur dioxide

YE Xinjun, SHAO Zhichao, GAO Zelei, QIN Qian, GAO Lei

(Chemical Plant, Jinchuan Co., Ltd., Jinchang, Gansu, 737100, China)

The characteristics of nickel and copper smelting flue gas are introduced and classified according to their characteristics. According to the technical characteristics of sodium alkali, sodium citrate and activated coke desulphurization and scope, combined with the characteristics of each furnace flue gas, flue gas treatment using the way to match the technical means of quality control, and eventually reached a low concentration sulphur dioxide gas quality, the purpose of governance.

low sulphur dioxide off-gas; manage; characteristics; classification; quality; efficient

2017-07-21。

葉新軍,男,金川集團股份有限公司化工廠助理工程師,從事低濃度煙氣治理工作。電話:0935-8815666,18093528890;E-mail:hgyxj@jnmc.com。

TQ111.16

B

1002-1507(2017)09-0042-03