高橋石化4#硫磺裝置低排放管理和操作經驗總結

王軍長, 朱 峰, 許 可

(中國石化上海高橋石油化工有限公司, 上海 200129)

高橋石化4#硫磺裝置低排放管理和操作經驗總結

王軍長, 朱 峰, 許 可

(中國石化上海高橋石油化工有限公司, 上海 200129)

介紹了高橋石化4#硫磺回收裝置的運行及開停工期間尾氣二氧化硫排放情況。總結了裝置低排放管理和操作經驗;通過更換新型催化劑和高效脫硫劑、優化上游裝置操作、穩定硫磺裝置相關管網流量及組成,可確保裝置尾氣平穩達到最新指標要求。分析了尾氣排放還有提升空間,推進技術創新及精細化管理可進一步降低尾氣排放。

硫磺回收 克勞斯 尾氣排放 低排管理 操作經驗 優化措施

2015年4月16日,新的GB 31570—2015《石油煉制工業污染排放標準》發布后,對硫磺回收裝置尾氣二氧化硫排放限值進一步收緊,其中一般地區要求達到ρ(SO2)≤400 mg/m3以下,重點特殊地區要求達到100 mg/m3,且硫磺尾氣SO2排放量也作為環保部污染物總量核查核算的重要指標之一。在以上的大前提下,對硫磺回收裝置管理和操作提出了較高的要求,通過不斷總結操作和管理經驗,對好的操作和管理方法進行固化和規范化,以提高總硫收率和確保硫磺尾氣穩定達到新的排放指標已經成為了一項刻不容緩的工作內容。

1 高橋石化4#硫磺裝置簡介

1.1裝置概況

4#硫磺回收裝置采用鎮海石化工程公司的“ZHSR”硫回收技術,設計硫磺生產能力為 60 kt/a,操作彈性為30%~110%,硫磺回收率99.95%以上,年開工時數按8 400 h設計。

裝置由硫磺回收、尾氣處理、溶劑再生和公用工程等單元組成。克勞斯部分的一、二級反應器和加氫反應器均采用自產中壓蒸汽加熱。

尾氣處理采用還原-吸收工藝,溶劑系統采用兩段吸收兩段再生工藝,尾氣經焚燒爐焚燒處理后通過尾氣煙囪排放大氣。

設計之初裝置尾氣外排控制指標為ρ(SO2)≤200 mg/m3,為滿足最新的排放標準,裝置利用LS-Degas技術對裝置進行提標改造:使用齊魯科力生產的高效克勞斯催化劑和加氫催化劑,提高克勞斯轉化率同時促進有機硫水解;使用高效進口溶劑;增加凈化尾氣堿洗塔和溴化鋰制冷機組。改造完畢后硫磺裝置排放滿足新指標要求,尾氣二氧化硫質量濃度可以穩定達到100 mg/m3以下。

4#硫磺回收裝置流程見圖1。

圖1 4#硫磺回收裝置流程

1.2裝置開車及試運行情況

裝置于2016年2月28日進料投產,至2017年4月15日運行平穩,進料為清潔酸性氣和含氨酸氣,負荷在60%~100%波動。煙囪排放尾氣中ρ(SO2)在100 mg/ m3以下,符合新標準要求,4#硫磺裝置開工至今工藝尾氣排口現場實測值見表1。

表1 4#硫磺裝置開工至今工藝尾氣排口現場實測值

2 低排放管理和操作經驗

2.1完善開車方案,確保系統進料前處于最優狀態

2.1.1 自動控制回路和聯鎖系統調試完好

裝置采用Emerson公司的DCS控制系統和BMS控制系統,其中BMS系統中有裝置主風機K101AB開機程序,反應爐點火開工程序,焚燒爐點火開工程序。裝置聯鎖系統包括克勞斯單元、液硫脫氣單元、尾氣脫氣單元及尾氣焚燒單元4個部分。裝置現有復雜控制包括克勞斯單元比值回路控制方案、反應爐蒸汽發生器和焚燒爐蒸汽發生器的液位控制方案、主空氣風機的防喘振控制、串級控制方案、循環線流量控制方案、再生塔重沸器控制方案、去放空氣壓力控制方案、尾氣焚燒單元中焚燒爐的燃燒控制方案等。試車初期要制定詳細的控制回路和聯鎖調試方案,確保各控制回路和聯鎖回路完好。

2.1.2 催化劑按規范裝填

一級克勞斯反應器中填裝LS-02型催化劑高度285 mm,占反應器內催化劑總量1/3,LS-981G型催化劑高度565 mm,占反應器內催化劑總量2/3。二級克勞斯反應器中填裝LS-02型催化劑高度850 mm,加氫反應器中填裝加氫催化劑LSH-03A高度550 mm。催化劑裝填按照規范操作,專人監督,并將催化劑吹灰列入試車方案。

2.1.3 急冷和溶劑系統清洗

對于硫磺裝置來說,溶劑吸收系統運行的狀況決定了過程氣尾氣中剩余硫化氫含量,對裝置尾氣中二氧化硫含量影響較大。若溶劑系統運行不暢,將會造成溶劑耗量增加并影響吸收效果。急冷和溶劑系統盡量清洗干凈,尤其是溶劑系統要確保干凈,溶劑系統水清洗階段系統內每個放空要建立檢查表格,每個放空均排水干凈后確認打鉤。將低濃度溶劑清洗列入試車方案(低濃度溶劑顯弱堿性,有助于清除新設備和管線內油脂,降低溶劑發泡可能)。

2.1.4 盡量縮短瓦斯點火時間

盡量縮短系統燃燒瓦斯時間,燃燒瓦斯期間調節好系統配風,使配風稍微過量,防止系統積炭。引酸性氣前關閉捕集器頂跨線閥,引酸氣時流量盡量偏低,溶劑系統負荷盡量調大,引酸氣后盡快投用比值回路(不超1 h),確保開工過程排放合格。2.2精細化克勞斯系統操作,保持較高轉化率

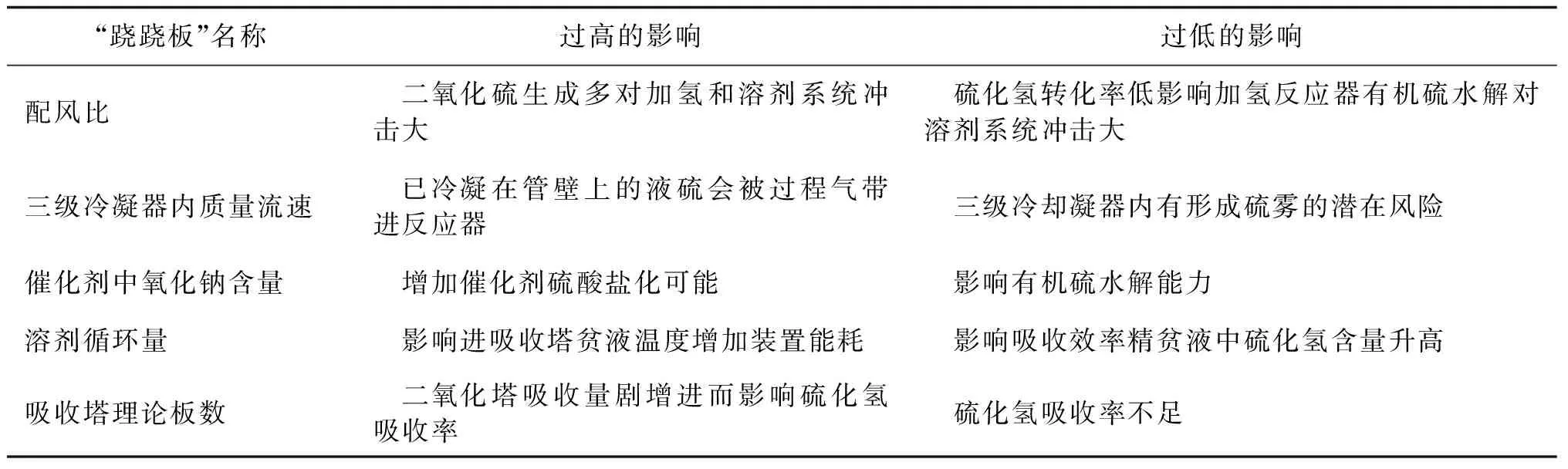

2.2.1 限制硫磺裝置操作的“蹺蹺板”

在煉油廠其他裝置里,一般工況(溫度或者壓力越趨向一個極端,操作所需結果或產品質量越好)限制操作條件的往往是設備負荷或者能耗。而硫磺裝置則不同,硫磺的許多操作條件呈“蹺蹺板”效應,這就對裝置的精細化操作有了更高的要求,精細化有助于找到每個“蹺蹺板”的平衡點使裝置處于最優工況運行。硫磺裝置部分“蹺蹺板”效應匯總見表2。

表2 硫磺裝置部分“蹺蹺板”效應匯總

2.2.2 提高比值回路投用率

2.2.2.1 比值回路管理

控制是克勞斯硫磺裝置平穩的關鍵,如果能在克勞斯階段提升1%的轉化率,那么對應的進入溶劑吸收塔前過程氣硫化氫體積分數將降低0.1%,這對降低加氫和溶劑負荷有很大好處。自動控制系統的投用,有助于提升裝置抗波動能力,同時加氫和溶劑系統的低負荷運轉使裝置抵御波動能力進一步加強,對維持排放穩定達標很有好處。

在裝置進料前儀表調試階段,應該完成比值回路中各控制閥的調試和控制器的正反作用檢驗;在風機開啟后系統吹掃階段,整定好比值回路中主調風流量調節器和微調風流量調節器的PID參數,并盡量使兩個控制器處于單流量回路控制狀態;并在實際運行中檢驗主調風流量控制回路和微調風流量控制回路的穩定性。進料前可以結合原料氣預估流量和實驗室分析數據,計算出所需設置的比例,并在DCS系統中進行預設。配風比計算公式見式(1)。

(1)

式中:Q風——進風量, m3/h;

H2S%——酸性氣中硫化氫體積分數,%;

CnH2n+2%——酸性氣中CnH2n+2的體積分數,%;

NH3%——酸性氣中NH3的體積分數,%;

n——烷烴的碳數量。

21%是指空氣中氧的體積分數,如果采用富氧工藝那么按實際氧濃度計算。

需要注意的是式(1)中所需風量為克勞斯系統全部需風量總和,在計算比值回路中配風比時,應該將其他干擾項進行剔除。如:反應爐爐頭儀表視鏡等保護風如果使用的是壓縮空氣,那么應該查明總量并從總需風量中剔除;液硫脫氣氣如果使用空氣脫氣且脫氣氣進反應爐,那么也應該查明脫氣氣中空氣總量,并從總需風量中剔除。

裝置進料后應該盡快投用比值回路串級控制,通過觀察進料后系統實際需風量和原料酸氣量對DCS中預設的配風比進行計算校準,校準后主調風控制回路投用串級控制,比值回路前饋控制系統投用。然后通過觀察比值分析儀實際分析情況,對DCS中設置的配風比繼續進行調整,通過調整優化,使微調風控制閥在20%~80%開度范圍內進行調節。接下來,投用微調風調節器和比值分析儀串級控制,并繼續觀察微調風控制閥開度,如果微調風長時間處于開足或者關閉的狀態,那么需要操作人員及時調高或降低DCS中配風比設置。完成以上工作后比值回路前饋和反饋系統均投用完畢,裝置還需在實際運行過程中對微調風串級回路控制器進行PID整定,使回路穩定運行。

2.2.2.2 比值回路中重要儀表比值分析儀管理

向儀表專業闡明在線分析儀重要性,與儀表協同制定管理辦法:在線分析儀表故障超過24 h未消除,作業部管理人員需向儀表科對口人員進行匯報,由儀表科對口人員進行協調解決,必要時對運保單位進行考核。

請運保單位提供《在線分析儀表定期檢查及維護保養相關規定》,具體落實到同類型儀表,隨后組織抽查相應維護記錄。若達不到相關要求,儀表科將考慮部分在線分析儀表進行委外維護保養。

2.2.3 提高總硫收率,充分發揮新型催化劑作用

2.2.3.1 當排放指標降低時,建議引入有機硫水解催化劑,提高總硫收率

通過DCS中酸氣流量顯示、結合實驗室分析酸氣濃度和液硫實時產率,在DCS中增加克勞斯總硫收率顯示,使克勞斯轉化率保持在催化劑廠家要求轉化率以上。

2.2.3.2 對克勞斯催化劑轉化率進行在線評定,盡量提高轉化率

根據一級和二級克勞斯反應器溫升比例(70∶15)可以初步判斷出一級和二級反應器的轉化率之比,同時通過查詢資料找到溫升對應的轉化率,在知道克勞斯總轉化率的前提下就可以計算出反應爐、一級克勞斯反應器和二級克勞斯反應器的轉化率之比。4#硫磺裝置計算出大致結果是65∶26∶6。

為了對以上結果進行驗證,裝置在一至三級硫封處同時放置3個杯子收集液硫,然后同時取出冷卻后進行稱重,3個杯子內硫磺重量基本與以上比例吻合。

2.2.3.3 對加氫催化劑進行在線評定,盡量提高轉化率

對于加氫反應器來說,按照經驗值,過程氣中1%的二氧化硫對應60~70 ℃的溫升。該裝置由在線分析儀分析所得數據表明,進入加氫反應器φ(SO2)正常在0.27%左右,加氫反應器溫升對應為28℃。通過依據加氫反應器溫升經驗,并簡單的運用線性關系計算可得出,在進入加氫反應器φ(SO2)0.27%時,對應的加氫反應器溫升應該為16.2~18.9 ℃。但實際的加氫反應器溫升為30 ℃,也就是說明剩余的13 ℃溫升全部由有機硫水解和單質硫加氫產生,也從側面體現出加氫催化劑轉化率和有機硫水解效果較好[1]。

2.3優化溶劑系統運行,充分發揮高效溶劑作用

2.3.1 建立并完善急冷水、溶劑質量監控和管理規范

建立急冷水和溶劑清潔度管理和考核措施,管理人員每天對急冷水和溶劑樣品進行初步觀察,確認溶劑和急冷水樣品清潔無雜質,如有雜質立刻進行分析,并采取應對措施。

通過實際操作發現急冷水質量應該作為加氫系統日常監控的核心,通過監控急冷水質量可以監控克勞斯系統運行情況,出現問題能及時判斷調節;通過保證急冷水質量可以有效保障溶劑質量,急冷水一旦異常要及時調節克勞斯系統操作,并加大急冷水置換量和循環量。因為急冷水一旦臟了可以置換,而溶劑系統污染后造成的影響短時間難以恢復。建議急冷水全過濾。

制定急冷水和富液過濾器壓差控制指標,提高管理人員和操作人員對急冷水和富液過濾器重要性認知程度。急冷水和貧液一直處于潔凈的狀態可以表明克勞斯處于優良的運行狀態,同時使溶劑系統處于良好的運行環境,可以充分發揮高效脫硫劑的作用。

2.3.2 優化溶劑系統補水和排水操作,降低溶劑損失和污染

因為急冷塔和吸收塔存在溫差,過程氣會因為溫度不同而造成其中飽和水含量不同,過程氣中的水分會冷凝進入溶劑系統或者過程氣將溶劑系統的水分帶走,產生的影響是溶劑系統儲量變化。4#硫磺裝置總結的操作經驗是能排水盡量不要補水,原因是目前溶劑系統補水是用系統內的除氧水,由管網熱力除氧及系統凝結水回用兩部分組成,循環使用的凝結水會帶過多的雜質和系統加的藥劑,影響溶劑質量。另外,能通過開停急冷水空冷調節雙塔溫差就盡量不排水。如果空冷能增加變頻器,通過變頻來自動調節急冷塔和吸收塔頂溫差來控制溶劑系統液面,這種理念是值得推廣的。因為既降低了工作量,又避免反復補水或排水造成的溶劑污染或損失。

2.3.3 及時掌握裝置溶劑系統負荷及余量情況

各崗位應該清楚溶劑系統的能力和受限情況。溶劑系統抗干擾能力是否充足,限制溶劑吸收的是溫度、循環量、貧液精度、吸收塔效率還是溶劑濃度。掌握了以上問題,才能在尾氣排放超標時采取有效的、有針對性的措施,更有助于在裝置降低排放方面挖掘潛力。 如果有條件的話可以進行溶劑系統抗干擾實驗和溶劑系統模擬計算,進一步認識溶劑系統能力。

2.3.3.1 溶劑系統抗干擾實驗

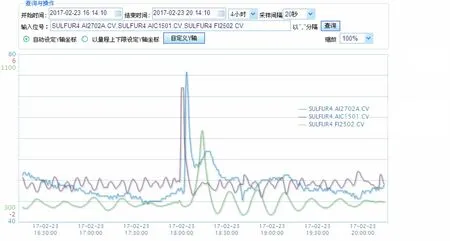

4#硫磺裝置溶劑系統抗干擾試驗期間溶劑和尾氣排放情況見圖2。

圖2 4#硫磺裝置溶劑系統抗干擾試驗期間溶劑和尾氣排放情況

在裝置處理量維持5 800 m3/h不變的情況下,人工提高比值回路(H2S-2SO2)的設定值,維持溶劑循環量維持83 t/h不變,對溶劑系統固定循環量下的抗干擾能力進行考驗。通過圖2記錄趨勢可以看出,比值回路設定值由0增加至4.5的情況下,過程氣中硫化氫含量迅速上升,溶劑再生產酸氣量由400 m3/h增加至750 m3/h,尾氣ρ(SO2)由45 mg/m3增加至65 mg/m3。這說明溶劑系統在循環量83 t/h的運行情況下有非常充足的吸收空間,抵御波動能力較強。

2.3.3.2 溶劑系統流程模擬計算

用Aspenplus模擬軟件對裝置溶劑吸收和再生系統進行了模擬。通過模擬證實了人工計算和實驗的結果,裝置溶劑循環量仍有下降空間,通過降低循環量,在節能的同時更能降低溶劑返回吸收塔溫度,能有效降低尾氣二氧化硫含量。

2.4選擇合適的液硫脫氣氣去向

通過計算和流程模擬找出脫氣氣進反應爐和進加氫反應器的區別,找出其對尾氣的影響,選擇合適的硫池脫氣氣加工方式。

經過高橋石化4#硫磺裝置運行經驗可以看出,液硫脫氣氣進反應爐有如下好處:① 提高克勞斯硫轉化率,降低了進吸收塔前硫化氫含量,減少了溶劑壓力;② 使用蒸汽抽空器作為動力的脫氣氣進入反應爐后,脫氣氣中的蒸汽可以與反應爐爐頭部分的積碳發生反應,生成一氧化碳和氫氣,既消除了爐頭積碳,又降低了加氫部分氫氣用量;③ 液硫脫氣氣進反應爐位置要合理,最好接在空氣進爐頭流程上,且距離爐頭盡量要近,防止堵塞,同時可以有效防止回火;④ 可提高反應爐溫度,例如1.0 t/h的抽空蒸汽、800~900 m3/h的脫氣氣進反應爐,對爐頭溫度會產生30~40 ℃的影響;⑤ 液硫脫氣氣直接進尾氣焚燒爐會增加排放,ρ(SO2)為300 mg/m3左右。

2.5提升管理人員對裝置認知深度,確保異常情況及時發現處理

對裝置整體進行物料衡算、對各關鍵設備進行熱量衡算、對裝置水汽系統進行衡算,通過制定以上計算表格,定期從DCS截屏中向表格輸入數據,對裝置儀表準確性、實驗室分析結果準確性等進行驗證,及時發現儀表偏差和裝置可能存在的異常并予以消除。

對裝置發生的異常及時處理,并分析總結到位,將分析總結分發裝置各操作崗位學習討論。裝置建立異常情況處理檔案,以便經驗的積累和總結。

3 選擇針對性尾氣治理工藝,確保排放穩定達標

區分前堿洗和后堿洗尾氣提標工藝的區別。后堿洗是一整套尾氣處理技術,包含尾氣換熱系統、尾氣堿洗系統等設施;而前堿洗只是一套尾氣治理技術中的一個補充措施,包含以下幾點:① 用高效催化劑提高硫轉化率和有機硫水解率;② 用高效溶劑確保凈化尾氣中硫化氫在指標范圍內;③ 使用凈化尾氣對液硫進行脫氣;④ 考慮裝置凈化尾氣質量不能保證的情況,增加凈化尾氣堿洗塔,確保尾氣平穩達標。

前堿洗技術可以從根本上解決排放問題,但是對原料穩定性和操作要求較高;后堿洗技術對操作要求低,但是后續會帶來一些問題,例如廢液二次污染和煙氣水含量過高問題。建議各硫磺裝置根據裝置實際情況和操作水平來選擇合適的尾氣治理技術,以穩定達標排放。

4 優化上游裝置操作,平穩硫磺裝置相關管網流量及組成

根據裝置操作經驗發現,尾氣排放ρ(SO2)在960 mg/m3時存在但不會暴露的問題會在指標降至100 mg/m3時暴露。例如,其他操作條件均不變,只是0.4 MPa 蒸汽總管壓力波動都可能會導致排放超標,因為0.4 MPa 蒸汽管網波動會影響溶劑再生效果。因此,必須對硫磺裝置相關管網進行監控和優化。

4.1對上游產酸性氣裝置進行排查,穩定管網酸氣

對上游產酸性氣裝置進行排查,提高上游裝置自控率,優化全廠酸性氣管網操作,穩定全廠酸性氣管網。

4.2實時數據庫中建立并完善相應管網監測畫面

在實時數據庫中建立并完善酸性氣管網、溶劑再生管網流程畫面,監控各酸氣產出點流量變動情況。 對每次波動原因進行排查分析并采取考核措施,維持酸性氣管網穩定。實時數據庫中全廠酸性氣和溶劑系統匯總見表3。

表3 實時數據庫中全廠酸性氣和溶劑系統匯總

4.3穩定裝置內部0.4MPa蒸汽總管壓力

裝置內部0.4 MPa蒸汽總管壓力自動控制,并確保平穩。如果硫磺裝置用全廠管網0.4 MPa蒸汽的,建議裝置內部增加1.0 MPa蒸汽減壓至0.4 MPa蒸汽總管控制器,以確保裝置內部0.4 MPa蒸汽總管平穩。

4.4提高焚燒爐燃料氣質量

如果焚燒爐使用全廠瓦斯管網瓦斯作為燃料氣,要保障瓦斯質量或盡可能改用天然氣作為硫磺裝置燃料。

4.5進一步推進管網優化

下一步應該對酸氣管網進一步進行排查,消除一些可能存在的積液點;進一步推進實時數據庫和LIMS間的數據傳遞,在實時數據庫中顯示最新分析數據:瓦斯質量、貧液濃度、質量、酸氣組成等。

5 推進技術創新及精細化管理

自動控制、精細化操作和提高裝置主體硫轉化率是尾氣平穩達標的關鍵,也是硫磺裝置管理的關鍵。新排放指標的推行要求硫磺裝置的管理要進一步精細化,如果精細化操作理念沒有得到同步推進,那么穩定達標較難或者造成二次污染物的排放增加。

對克勞斯工段、尾氣加氫和尾氣吸收工段進行物料衡算,對各工段轉化率進行計算,對轉化率較低的工段采取有效措施,提高總硫收率,確保尾氣平穩達標。建議優化后克勞斯工段轉化率不低于97%;加氫具有高效的有機硫水解能力且有充足的抵御波動的能力,凈化尾氣中羰基硫體積分數小于0.002%;尾氣吸收工段有充足的抵御波動的能力,且凈化尾氣中φ(H2S)小于0.002%。

硫磺裝置分析項目和分析設施更加完善;增加酸氣和急冷塔頂在線硫分析儀,并實現比值回路前饋的進一步優化和溶劑系統的自動調節;尾氣治理技術不斷完善,在提高裝置主體轉化率的同時,避免異常情況下波動造成的超標情況。

[1] 李菁菁, 閆振乾.硫黃回收技術與工程[M].北京:石油工業出版社,2010:12.

Summarize the management and operation methods on the low emissions of sulphur dioxide in Gaoqiao Petrochemical 4#sulphur recovery unit

WANG Junzhang, ZHU Feng, XU Ke

(SINOPEC Shanghai Gaoqiao Petrochemical Co., Ltd., Shanghai, 200129, China)

The operation of Gaoqiao Petrochemical 4#sulphur recovery unit and the emission of sulphur dioxide from tail gas during operation and shutdown are introduced. Summarizes the device management and operation experience of low emissions; through the replacement of new catalyst and efficient desulphurization agent, optimization of the upstream device of stable operation and sulphur plant related network flow and composition, can ensure the stable to meet the requirements of the new exhaust device index. Analysis of the exhaust emissions, as well as upgrading the space, and promote technological innovation and fine management, can further reduce exhaust emissions.

sulphur recovery; Claus; tail gas emission; low line management; operation experience; optimization measures

2017-07-07。

王軍長,中國石化上海高橋石油化工有限公司煉油四部4#硫磺裝置主任,高級工程師,主要從事硫磺裝置管理工作。電話:15921615991;E-mail:wangjunzhang.gqsh@sinopec.com。

TQ111.16

B

1002-1507(2017)09-0028-06