低品位軟錳礦還原新技術和研究進展

和 飛,陳滬飛,陳 菓,陳 晉,彭金輝

(1. 昆明理工大學 非常規冶金教育部重點實驗室,云南 昆明 650093; 2. 云南民族大學 云南省跨境民族地區生物質資源清潔利用 國際聯合研究中心,云南 昆明 650500; 3. 中南大學 錳資源高效清潔利用湖南省重點實驗室,湖南 長沙 410083)

0 前 言

錳是一種極其重要的有色金屬,是國家戰略儲備資源,在國家經濟發展、社會進步中有著舉足輕重的地位。“無錳不成鋼”,鋼鐵行業用去了90%的錳,其主要用作煉鋼過程中的脫氧劑、脫硫劑及合金劑。3%的錳用于電池生產行業,2%的錳則用于化工行業,如MnO2、MnNO3、MnSO4、MnCl2、K2MnO4等藥品均由錳礦粉生產得到,剩下約為5%的錳則被用于有色金屬冶煉、電子材料、建材材料、環保行業、農牧行業、國防工業等方面[1-4]。

碳酸錳礦是最容易被利用的錳礦,現如今國內錳生產企業所使用的碳酸錳礦品位普遍的已由原先的含錳18%~20%下降到僅為13%~15%,反觀儲量巨大的含錳為20%~25%的低品位軟錳礦,卻由于高昂的還原成本,或是生產過程中給環境帶來巨大的污染而得不到充分的利用。由此可見,迫切需要找到一個綠色又經濟的工藝開發和利用低品位軟錳礦[5-7]。 然而,傳統的反射爐產量低、能耗高、污染嚴重,回轉窯存在窯內易“結圈”導致生產連續性差、能耗較高等問題,無法使低品位軟錳礦得到高效的利用。那么一種有效的處理低品位軟錳礦的工藝將會緩解目前國內錳產品供不應求的矛盾、對錳材料產品生產行業的可持續發展具有極其重要的戰略意義。

本文詳細的綜述了還原焙燒低品位軟錳礦的新工藝技術過程,同時著重介紹了目前國內外火法預還原低品位軟錳礦的研究動態以及還原劑的適用狀況。

1 還原方式的選擇

1.1 微波強化還原軟錳礦

微波具有選擇性加熱、加熱速度快、加熱均勻、熱量損失小、清潔無污染等優點,既可以縮短工藝時間、提高生產率、降低成本,又可以提高產品質量[8-10]。基于這些優點國內外研究者將微波加熱技術逐步應用到冶金反應過程中,形成了一系列微波冶金新技術。Chen[11-12]等研究了微波加熱下錳礦的分解反應,其熱力學分析表明,通過調節焙燒溫度和保溫時間,錳礦的分解反應是可行的。在微波加熱下,微波處理后錳礦表面出現了許多細小的裂紋和凹坑,這是由于MnCO3相和CaCO3相的分解反應引起的。結果表明,焙燒錳礦過程中應用微波加熱技術是有效地。

華一新[13]等研究微波加熱對MnO2分解的影響規律,實驗結果表明,MnO2的吸波特性較好,而Mn3O4幾乎沒有吸波特性。同時發現, MnO2的分解是分步進行的,其過程為:MnO2→Mn2O3→Mn3O4。第一步的反應速率受熱量的擴散控制,第二步分解受化學動力學控制。王海川[14]等用C和SiC作為還原劑,在7 kW的工業微波爐中進行還原焙燒氧化錳礦,實驗結果表明, C和SiC還原氧化錳的反應速率控制步驟為化學反應控制,不同的是,SiC還原氧化錳的反應速率方程式時間的2/3次方,而C還原是時間的1次方,并且伴隨著還原劑的增加,化學反應速率常數線性增加。

羅思強[15]等利用微波作為熱源,還原大新軟錳礦,實驗發現含碳軟錳礦粉具有良好的吸波特性和自還原性。用800 W的功率加熱配炭比為10%的300 g軟錳礦,僅需要10 min就能將軟錳礦加熱到1 000℃。當溫度控制在500℃,配炭比為10%時保溫30 min,軟錳礦還原率可達到94%以上,同時保證鐵浸出率低。Ye[16]等同樣用微波在不同溫度下還原軟錳礦,為防止在空氣中Mn2+被氧化,還原完成后,立刻將物料放于一個隔絕空氣的環境中。當軟錳礦粉和10%的還原劑(質量分)混合后,在800℃下保溫40 min,錳的浸出效果明顯,浸出率可達97.2%,同時還原產物中幾乎無Fe2+存在。

Hua[17-18]等利用微波加熱在空氣氣氛下強化軟錳礦分解,由于微波選擇性加熱的特點,即使樣品溫度很低,不足以促發分解反應,但是當微波作用于軟錳礦上時就會立刻分解。軟錳礦組分中MnO2具有很強的吸波性能,然而剩余組分吸波性能差。所以,當微波作用于軟錳礦上時,首先將MnO2加熱到高溫,促發分解反應,而樣品還保持相對低溫。這個過程很大程度上減少了分解時間、降低了反應溫度。

總結眾多實驗經驗可知,碳氣化時的表觀活化能比較大(230~355 kJ/mol),而界面化學反應的表觀活化能比較小(48.5~175 kJ/mol)。陳津[19-21]等研究微波焙燒含碳氧化錳物料的還原動力學時發現,其還原反應的活化能非常低,只有9.90 kJ/mol。這是由于微波加熱的特點增強了固相間的傳質與傳熱效率,促進了還原反應的進行。微波加熱代替傳統的加熱方式,可以明顯的提高MnO2的分解效率,達到節能降耗的效果。

1.2 流態化強化還原軟錳礦

流態化焙燒技術目前在礦冶工業已有較為廣泛的應用,其具有多種形式。流態化焙燒技術的基本原理是將固體物料破碎成粒度相仿的細粉,氣體自下而上流經這些粉料,當氣體流速達到一定速度時,會將固體顆粒吹浮起來,使之不停的在腔體內運動,猶如流體,以達到增加固體與氣體的接觸面積,加快顆粒內部的傳熱、傳質和縮短反應時間等目的[22-25]。

張漢泉[26-28]等利用懸浮狀態下,氧化錳礦與還原性氣體之間的傳熱效率高,還原徹底的優勢,實現氧化錳物料的流態化快速還原。并開發出一套可以調控溫度以及還原性氣氛的流態化裝置,該裝置能精確的調節物料在爐內的焙燒時間、溫度和懸浮狀態。研究結果表明,在900℃、5%~7%的CO氣氛下還原焙燒僅需10~60 s,錳礦的還原轉化率就能達到90%以上。從而驗證了數十秒的流態化還原焙燒就能將氧化錳礦(MnO2·nH2O)焙燒完成的設想,同時也為開發制造工業型流態化焙燒爐提供了理論依據。

Feng[29]等利用流態化技術焙燒來自各地的低品位軟錳礦,發現還原率均能達到98.97%以上,計算得表觀活化能為36.397 kJ/mol,說明此焙燒過程受界面化學反應控制。并且擬合出了動力學方程。

邵國強[30]等,對云南某地的低品位軟錳礦進行了流態化低溫還原焙燒實驗,結果表明,流化床中還原性氣氛混有的氧化性氣體以及CO2會明顯影響軟錳礦的焙燒效果。當還原后的產品溫度高于700℃,置于空氣中會被大量氧化,可以將還原后的產物放置于密閉環境下1 h,或是將還原后的產物直接投放到水里,這樣可以有效的防止還原產物氧化。實驗結果表明,物料在500℃的流化床中保溫8 min,然后對還原產物進行防氧化處理,錳的浸出率為95%以上。

Feng[31]等研究了流態化焙燒低品位軟錳礦的新技術,根據響應面設計和結果分析,對影響錳還原效率的主要因素進行正交試驗。并建立了還原效率與主要影響因素之間的二次方模型和三維響應曲面。實驗得到的錳還原效率與模型擬合得到的基本一致,當石煤和軟錳礦以2.5∶1(質量比)混合,石煤焙燒到1 080℃,軟錳礦焙燒到775℃,焙燒2 h,還原效率接近100%。

Cai[32]等開發了一種用沼氣流態化還原低品位軟錳礦的新工藝,可以持續生產具有附加值產品的工藝,此工藝被認為是還原低品位軟錳礦最綠色的工藝。在研究的因素中,對軟錳礦還原效率影響最大的單因素是硫酸的用量,而影響還原效率最大的聯合因素是焙燒溫度。錳還原率與各因素之間的關系用二次方模型表示:

η=97.52-8.41A+9.90B+5.23C+2.19D-0.45AB-0.44AC-0.032AD-1.16BC-1.30BD-1.43CD-17.34A2-8.42B2-4.59C2-1.44D2

1.3 移動床多管豎爐還原

移動床多管豎爐又叫立式窯,是近幾年氧化錳礦還原爐重點研究的爐型之一。在爐體的頂部,氧化錳礦和煤粉混合均勻后加入到豎爐內,然后自上而下運動。上部為預熱段、中部為還原段、下部為冷卻段,在中部燃燒天然氣或煤氣來間接加熱物料[33]。移動床多管豎爐可以連續化生產,自動化程度大大提高,由于加熱和還原過程分開,勞動環境好,操作簡單。

田宗平[34-36]等對移動床多管豎爐的爐體材料、爐窯結構以及供熱方式進行了長期的研究,提出了一套成熟的低品位二氧化錳移動床多管豎爐還原的工藝,該工藝具備移動床多管豎爐的優點。借助最新研制的移動床多管豎爐,田宗平等對氧化系數達η=1.5097(理論值的η=1.5825)的二氧化錳礦進行還原焙燒。得出最佳還原條件為:二氧化錳礦配加12%(質量比)的還原煤粉,在850℃下、保溫20 min,在此最佳工藝條件下,還原效率可以達到97.5%。

2 還原劑的選擇

錳的化學性質較為活潑,有很強的氧化性,在其天然的礦物中大多以正四價的氧化物出現。煤炭儲量大,價格低廉、熱值高、還原效果好,軟錳礦還原絕大部分用煤粉作為還原劑,然而煤炭作為一種不可再生的資源終將會被消耗完。所以尋求還原劑上的改變,是學者研究的重點和難點。目前在軟錳礦強化還原方面做出過創新的還原劑有:生物質材料、硫化礦、天燃氣、沼氣、HCOOH、H2、CO。

2.1 生物質還原劑焙燒

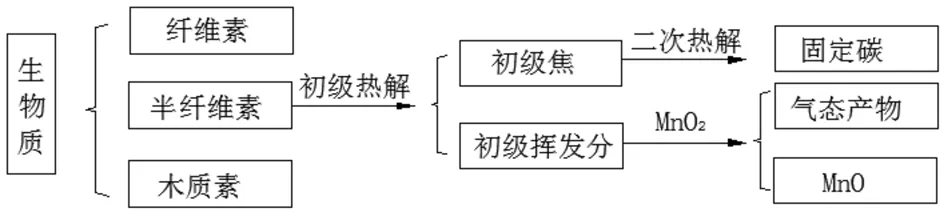

生物質還原劑的主要成分是木質素、纖維素、半纖維素等。生物質焦是由生物質材料在極度缺氧或是無氧的環境中經過熱解得到的固體產物[35-38],其具有優良的空隙結構和反應表面,反應活性好、含碳量高、熱值大等特點,對替代煤炭等化石燃料作為還原劑還原焙燒軟錳礦具有十分重要的意義。

如圖1所示為生物質還原劑熱解制備MnO的反應過程。

圖1 生物質還原劑熱解制備MnO的反應過程

MnO2+CxHyOz→Mn2O3+g

(1)

Mn2O3+CxHyOz→Mn3O4+g

(2)

Mn3O4+CxHyOz→MnO+g

(3)

聯立反應方程式(1)、(2)、(3)得到:

MnO2+CxHyOz→MnO+g

(4)

Zhang[39-41]等通過生物質熱解還原制備MnO,發現生物質熱解還原軟錳礦可以分為兩個過程,第一個過程:生物質材料在200~380℃的時候熱解釋放出還原性揮發成分,此過程活化能小于100 kJ/mol;第二個過程:熱解生成的還原性揮發分在330℃時開始將MnO2逐級還原成MnO,此過程活化能為40~50 kJ/mol。

馮雅麗[42]等分別使用生物質焦和活性炭粉作為還原劑,對比研究低品位軟錳礦還原焙燒工藝,實驗結果表明,生物質焦比起活性碳粉,還原時間更短、還原效率更高。在生物質焦用量為10%(質量比)時,在800℃下焙燒50 min后,低品位軟錳礦的還原率可以達到98%以上。

生物質作為一種低廉易得的可再生資源,用以還原低品位軟錳礦,對節能減排、降低能耗、減少溫室效應均有重要意義。

2.2 硫基還原焙燒

與煤基還原相比,用硫基還原低品位軟錳礦,其反應溫度更低、速度更快,同時可以獲得較高的錳浸出率,滿足低品位軟錳礦的低能耗、高效率、清潔化生產。

硫基還原焙燒低品位軟錳礦的主要化學方程式如下所示:

4FeS2+11O2=2Fe2O3+8SO2

(5)

S+2MnO2=2MnO+SO2

(6)

2S+MnO2=2MnS+SO2

(7)

3Mn3O4+MnS=10MnO+SO2

(8)

(NH4)2SO4=2NH3+SO3+H2O

(9)

3SO3+2NH3=3H2O+3SO2+N2

(10)

3Mn3O4+MnS=10MnO+SO2

(11)

MnO2+SO2→MnSO4

(12)

李春等[43-44]將軟錳礦與黃鐵礦粉料混合后一起焙燒,得到硫酸錳,硫酸錳經過水浸、凈化、蒸發結晶獲得工業級硫酸錳。通過優化工藝參數,共同焙燒后錳的浸出率為91%,錳的總回收率為87%。張紅萍[45]等,在人工神經網絡系統的幫助下預測軟錳礦與黃鐵礦混合共同焙燒制備工業級硫酸錳的最佳工藝條件,發現在MnO2/FeS2=1.055(質量比)時,在540℃下焙燒1.2 h,錳的浸出率為85.34%。該工藝不需使用硫酸,就能浸出Mn2+,同時將Mn和Fe分開,是生產工業級硫酸錳的有效途徑。

Mishra和Sahoo[46-47]等將來自印度的低品位氧化錳礦混合后用硫酸銨還原焙燒,然后用水浸出Mn2+,得到了還原焙燒此類低品位氧化錳礦的最佳工藝條件:每10 g礦添加10~13 g硫酸銨,在550~575℃下焙燒55~60 min。

張元波[48]等在密閉環境下用硫磺作為還原劑還原焙燒氧化錳礦,得到最佳工藝條件為:氧化錳礦和硫磺以S/Mn摩爾比為0.5配料后,在550℃下保溫10 min,在此最佳工藝條件下錳的浸出率可達到95.36%以上。

2.3 其它還原焙燒

除上述的還原焙燒方式以外,還有研究學者做出了創新。翟忠標[49]等用CO作為還原劑在高溫下焙燒褐錳礦。結果表明物料在CO流量為90 L/h、溫度為850℃的條件下焙燒30 min,還原率可達97.33%以上。此工藝操作簡單易行,褐錳礦的還原效率高,適合在CO價格低廉的地區實行。

Terayama[50]等研究在200~500℃范圍內用H2還原二氧化錳。研究結果表明反應溫度在250℃以下,反應速率由氣固相化學反應控制,隨著Mn3O4的生成,還原反應逐漸減弱。當反應溫度高于250℃,還原進一步進行,生成MnO,此時反應速率由擴散步驟控制。溫度升高到350℃后,反應速率再次由氣固相化學反應控制。

Anacleto[51]等用CH4-H2-Ar的混合氣體還原格魯特島和威瑟爾錳礦。并用在線尾氣分析和露點傳感器幫助下分析混合氣體成分和溫度對還原率的影響。結果表明,在1 200℃下,用含有10% CH4和50% H2的混合氣體還原錳礦,僅需50 min ,錳礦還原率達100%。

3 結 語

近幾年以來,軟錳礦還原新技術突飛猛進。但是,由于軟錳礦品位越來越低,對生產錳系產品的成本、環境保護以及設備的要求越來越嚴苛。所以根據來自不同地區、不同品位的軟錳礦選擇最合適的工藝技術是非常有必要的。

本文對現今國內外低品位軟錳礦還原焙燒工藝進行了總結,旨在為不同的低品位軟錳礦進行合理的開發和利用提供理論依據,進一步優化我國錳產品生產工藝技術。