采場控制爆破工藝與參數優化研究

呂達海,趙麗桃

(云南文山斗南錳業股份有限公司,云南 硯山 663101)

0 前 言

云南斗南錳礦分為白姑和嘎科兩個礦段,采礦方法有房柱法、潛孔留礦法、下向分層法,礦體頂板圍巖多為粉砂巖、泥質粉砂巖,粉砂質泥巖、泥巖和碎屑狀灰巖、含錳灰巖等,f系數在6~7之間,上述巖體破碎、松軟,圍巖抗壓和抗拉強度都較低;另外由于采礦爆破對周圍圍巖產生大量微裂隙,進一步降低了爆破后巖石的物理性能,進一步優化爆破工藝、選擇合理的爆破參數不僅對降低采礦成本有利,更能提高采礦作業安全性。

為此,云南斗南錳業有限責任公司與中鋼集團馬鞍山礦山研究院聯合開展斗南錳礦采場爆破優化技術研究工作。期間對白姑和嘎科兩個采區的生產爆破進行了13次爆破震動監測,完成了試驗炮10次,通過對白姑和嘎科兩個采區的生產爆破的現場試驗結果的計算分析,并結合兩個采區的計算機仿真模擬,得出兩個采區采場生產爆破參數,爆破單位體積礦石的炸藥消耗量減少30%~50%,爆破塊度適中,爆破拋擲減少,爆堆集中,減少了爆破對頂板、礦柱的破壞,同時采取的孔底空氣間隔爆破技術明顯地減少了對頂板上的爆生裂隙,達到了研究的目的。

1 地質概況和礦巖物理性質

錳礦層主要是致密塊狀和條帶狀灰質氧化錳礦和碳酸鹽錳礦組成,質堅性脆,節理裂隙較發育,多由次生方解石脈充填。礦層頂﹑底板巖性為粉砂巖、泥質粉砂巖﹑粉砂巖泥質﹑泥巖和碎屑狀灰巖,含錳灰巖﹑砂質灰巖等組成,V1礦層的底板為角礫狀灰巖或疙瘩狀灰巖[1]。

為普遍了解巖石的物理力學性質,對各種巖性分別在坑道和鉆孔中采樣進行試驗。試驗證明,各種巖石均有一定的堅固性(見表1)。

表1 斗南錳礦區巖石強度及分類

2 礦山開采概況

斗南錳礦是一個中型地下礦,緩傾斜礦體,房柱法、潛孔留礦法、下向分層法開采,段高30~35 m,下含嘎科和白姑兩個采礦區[2]。

礦山生產爆破中穿孔設備采用的是氣腿式風動鑿巖機,炮孔直徑40~42 mm;炸藥選用2號巖石硝銨炸藥,該炸藥藥卷直徑35 mm,長200 mm,重200 g/支;布孔方式采取矩形或梅花形布孔;爆破網路為磁電雷管和非電導爆管組成起爆網起爆。

爆破施工由爆破組負責,爆破組一共4人,由組長帶領布孔、穿孔、裝藥、填塞、點火起爆,起爆后30~60 min后,人員進入爆破現場觀察清浮石。

2.1 生產炮調查

為了深入了解和掌握斗南錳礦生產爆破技術現狀和生產爆破震動情況,對斗南錳礦現場爆破狀況進行了深入系統調查和爆破震動測試,分析回采生產爆破存在的問題及爆破震動傳播規律。調查方法包括走訪礦山有關部門工程技術人員,爆破施工人員,查閱有關爆破記錄,現場實地勘察,測量和標定等,分別對嘎科工區和白姑工區生產現場實際爆破參數、爆破效果進行統計,現場生產爆破調查見表2[3]。

表2 生產炮調查

生產炮調查結果分析:

1)穿孔條件困難,孔網參數偏小;

2)非電導爆管延時未實行微差爆破,影響了爆破效果;

3)開鑿上山,拉底切割爆破時,僅有一自由面,掏槽效果受影響,至使掘進時殘孔率較高;

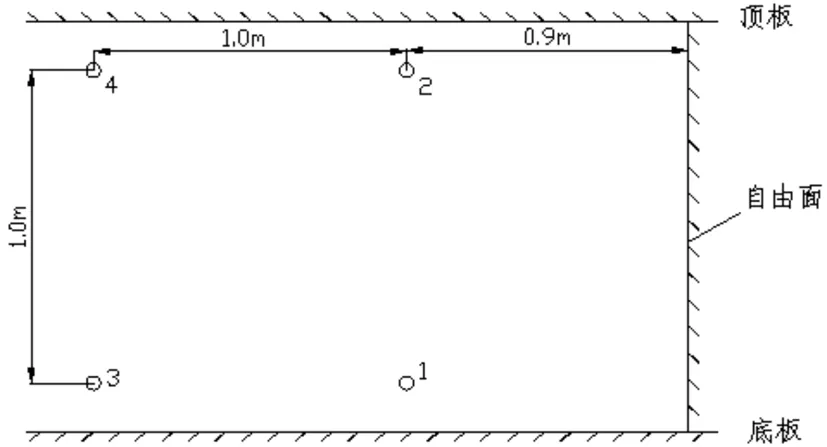

4)生產爆破時,炸藥單砂偏高,致使爆破時吹倒頂、底柱現象嚴重,且破壞頂板,給支護帶來困難。生產炮布孔示意見圖1。

圖1 生產炮布孔示意圖

由圖1可看出,標示非電導爆管起爆順序是1、2、3、4。1、3號孔裝藥量各1 000 g,2、4號孔裝藥量各800 g。炮孔直徑40 mm。

3 爆破震動測試及數據分析

3.1 震動測試分析系統

振動測試數據采集分析系統是DSVM-4C型測振儀。由儀器內裝電池供電,微機控制,可根據預設值自動進行測試,儀器可近置或遠置。CD-1拾振器,由信號傳輸線聯接,接繪圖儀可打印測試數據。

3.2 測點布置及埋設

本次爆破震動測試在嘎科礦區的+1 825,+1 795,+1 730 m中段和白姑礦區+1 485,+1 510 m中段各布置一條測線,每條線上各4個測點,根據震動測試需要,每次測試選取其中的2~3個測點。

為了使測到的數據能真實地反映爆破震動衰減規律,測震過程中布置測點。根據現場實際情況,選用厚度約0.6 cm,長×寬約為20 cm×20 cm的鋼板牢固澆筑于巷道底板巖石面上。每個測點的基座鋼質平面放置一個垂直向和一個水平向拾振器,拾振器與基座通過CZ-3型磁座相互牢固吸接。

3.3 爆破震動測試數據處理

2014年10月17日開始項目測試研究工作,對斗南錳礦區+1 825,+1 795,+1 730 m中段和白姑礦區的+1 485,+1 510 m中段爆破共進行了13次炮次測試,其在有效炮次12次,詳見表3。

由表3可看出,現場測震位置安排在拉底巷道和回采工作面,獲取了現場爆破震動的數據。

3.4 測振數據的處理

爆破振動強度受裝藥量、爆心距、高程差、爆破礦巖工程地質、巖性、爆破方法、穿爆參數、爆破地形和方向等諸多因素的影響,在這些因素中,對正常生產礦山有些因素某一定時期內是基本保持不變或變動不大的,有些因素幾乎每一炮都在變動,如藥量、爆心距、高差等。

表3 嘎科礦區+1 825 m巷道測震數據記錄

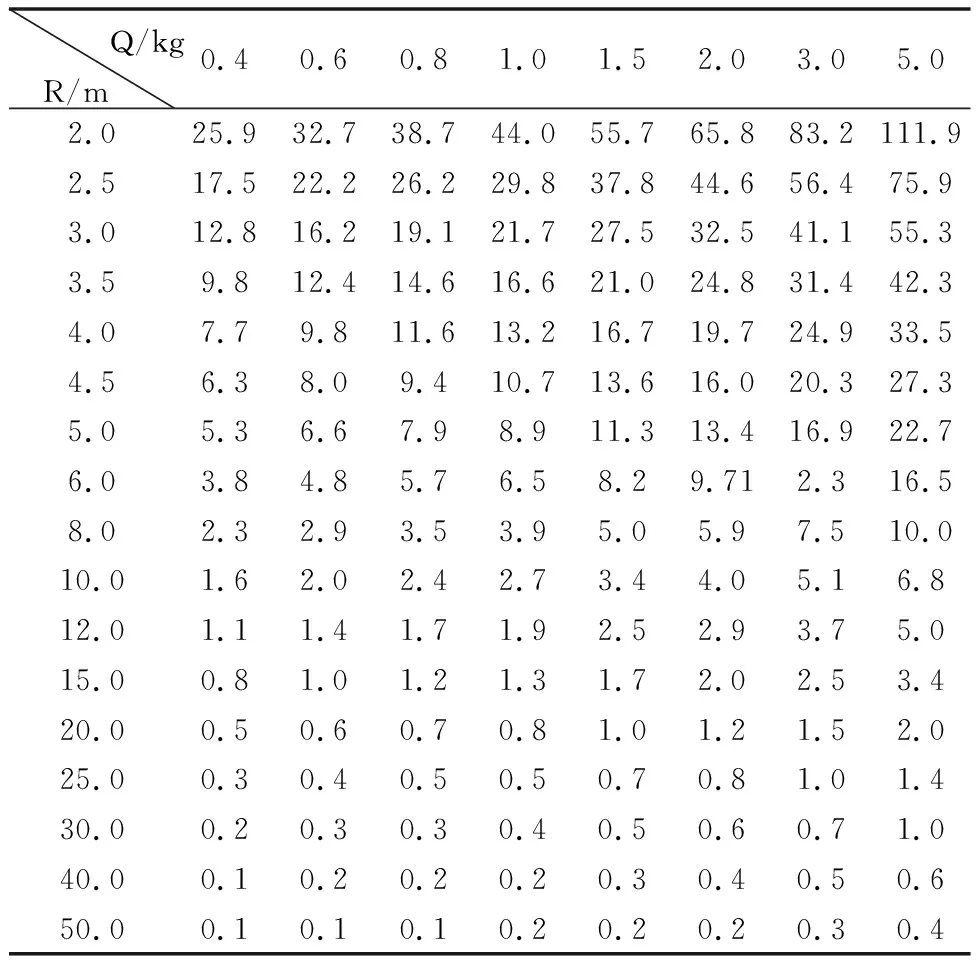

為確定幾個作業中段生產爆破振動的衰減規律,經統計實測數據資料,用統計數學的回歸分析處理,在擬合的振動衰減公式中,考慮微差爆破的最大段藥量和爆心距對振動的影響。最終確定了嘎科礦區+1 825,+1 795,+1 730 m中段和白姑礦區的+1 485,+1 510 m中段爆破振動的場地系數和地震衰減系數。通過對測振結果的處理分析,我們得出不同爆心距、不同大段炸藥量對應的爆破振動速度關系如表4。

表4 白姑礦區+1 510 m巷道爆心距、最大段藥量

3.5 現場爆破試驗

根據現場生產爆破存在的問題,結合爆破理論,通過現場爆破試驗,選取合理的爆破參數及炸藥單耗,改善回采過程中的生產爆破質量,降低炸藥單耗及爆破時對頂板、底柱的影響。

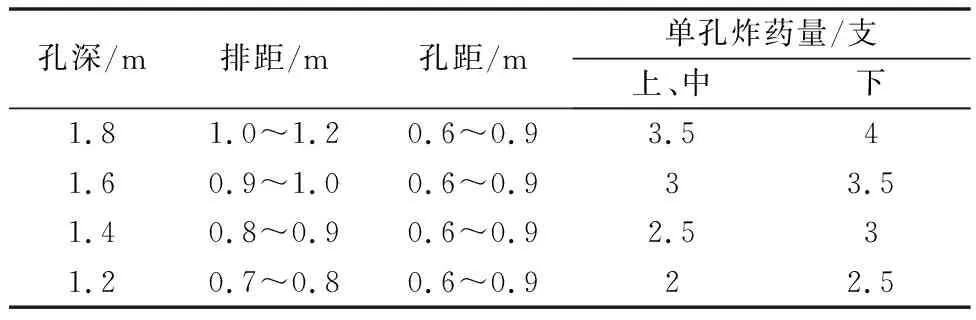

根據斗南錳礦爆破試驗,建議選取以下單耗(見表5)。

表5 炸藥單耗選取參數表

由表5可看出,通過現場生產炮調查、爆破震動測試以及生產工業試驗,得出斗南錳礦回采生產爆破的合理參數及炸藥單耗,完成了斗南錳礦合理爆破參數的研究,試驗以后得出的炸藥選取參數可供生產中應用。

采場控制爆破參數祥見表6~7。

表6 嘎科工區爆破參數

表7 白姑工區爆破參數

注:炸藥量單位為支,每支的重量等于200 g 2號巖石乳膠炸藥。

由表6和表7可看出嘎科、白姑工區通過試驗以后得出不同的爆破參數。

實際使用表中數據的時候,要根據具體炮孔抵抗線和傾角的大小和周圍孔之間的位置關系等諸多因素靈活使用。為了減少爆破對頂板的破壞,建議對最靠近頂板的一排炮孔實行孔底空氣間隔裝藥;為了減少爆破對礦柱的破壞,建議對靠近礦柱附近的炮孔要嚴格控制炸藥量,可以比非礦柱附近的炮孔裝藥量減少10%左右;上面兩表中的參數,在實際使用時可根據具體爆破效果適當的調整。

4 結 語

通過此次采場控制爆破工藝與參數優化研究,收集了采場生產爆破的一手資料,為今后開展各項控制爆破研究提供依據。通過對嘎科、白姑工區爆破震動測試,收集測試數據計算得出兩個工區最終的爆破參數,為生產過程中提供了可參考的依據,在今后的管理過程中一直以此次試驗數據為參照,考核兩個工區的火工材料成本,很好地為生產成本的控制提供科學依據。同時,為減少爆破對礦石頂板的震動,提出了合理的爆破參數,為安全生產做了一件有意義的研究工作。