皮帶機改向滾筒焊縫開裂的原因及措施

(陽泉煤業集團華越機械有限公司,山西 陽泉 045008)

皮帶機改向滾筒焊縫開裂的原因及措施

張東軍

(陽泉煤業集團華越機械有限公司,山西 陽泉 045008)

帶式輸送機滾筒焊縫開裂將給井下運輸工作造成一定影響。本文結合實際案例,分析了焊縫開裂的主要原因,并提出了改進措施。

改向滾筒;焊縫開裂;分析

在固定式的上運皮帶機中,卸載滾筒后面的改向滾筒(用戶俗稱“二滾筒”)通常受力較大,經常出現接盤與筒皮的環形焊縫開焊、筒皮縱向焊縫開焊等故障,造成滾筒整體報廢。而且滾筒開焊如不能及時發現,有可能造成皮帶撕裂的惡性事故,給安全生產帶來隱患。因此,應對改向滾筒焊縫開裂的原因進行分析并采取相應措施。

1 滾筒受力情況

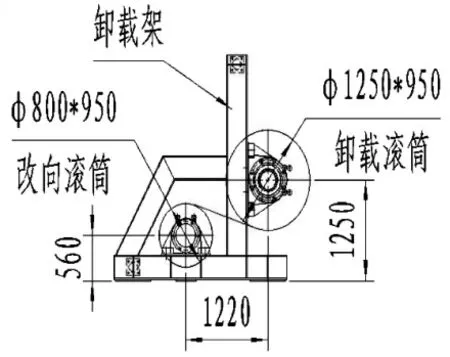

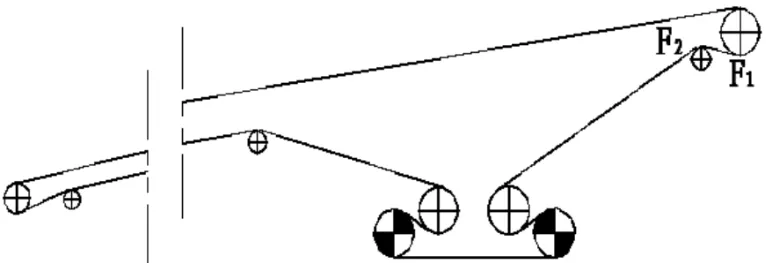

下面以陽煤集團某礦主提升皮帶機二滾筒為例,說明其受力情況。滾筒布置及膠帶纏繞見圖1、圖2。二滾筒即圖1中的φ800×950改向滾筒,其受力情況為圖2中的趨入端張力F1、分離點張力F2。

圖1 卸載部滾筒布置

圖2 膠帶纏繞示意圖

已知:輸送能力250t/h,機長924m,傾角25°,提升高度373.5m,帶寬800mm,帶速2.5m/s,上托輥間距1.2m,承載段采用20~60°深槽型托輥,托輥直徑φ108,輸送帶ST/S2500。

如圖2,經計算,二滾筒趨入端張力為F1=244.5kN,分離點張力為F2=249.4kN,由于兩力之間有約49°的夾角,根據力的平行四邊形法則,計算合力為206.1kN。根據計算,參照DTII帶式輸送機選型手冊,初選改向滾筒為DTII03B6181,查手冊可知,該滾筒許用合力為250kN,筒皮厚18mm。同時,為增強筒體剛性,在筒體內部加環形筋,因此設計上不存在問題。

但該滾筒在使用約半年后,出現滾筒接盤與筒皮的環形焊縫開焊的故障。

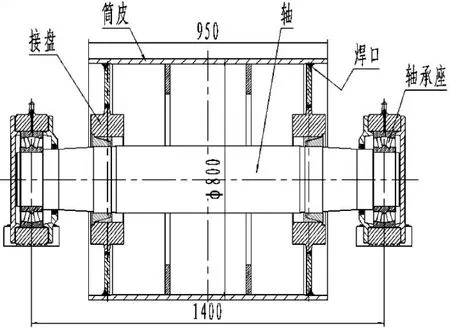

2 滾筒結構

該改向滾筒采用DTⅡ型結構,接盤為鑄造輪轂與幅板的焊接結構,筒皮采用Q235A鋼板卷制,軸為40Cr鍛鋼,采用整體鑄造軸承座。結構見圖3。

圖3 滾筒的結構

3 改進措施

3.1 提高滾筒的剛度和強度

滾筒在交變應力的作用下,反復拉伸壓縮,由于不斷地塑性變形,焊口在冷作硬化和應力集中的狀態下最終導致斷裂。為了防止焊口處的塑性變形,要提高整個滾筒的剛度和強度。

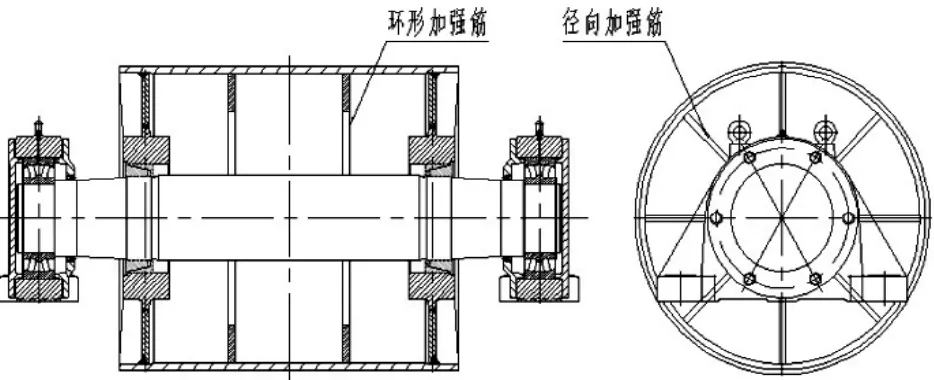

提高滾筒的剛度和強度,可以從兩方面著手,一是增加滾筒壁厚,二是縮短支撐距離。但滾筒壁厚增大,不僅加大了材料雜費,也提高了造價和滾筒本身的重量。一般采取的是在滾筒內壁焊接徑向加強筋。通過有限元分析,焊接加強筋后,滾筒變形明顯減小。同時筒皮卷制時注意校圓,避免壁厚薄厚不均勻。由理論力學分析可知,當載荷一定時,梁的最大彎矩與梁跨度的長短有關,減小支點的距離,可以有效降低最大彎矩值。實際操作中,可以將幅板或輪轂的支撐位置向滾筒中間移動適當距離。

3.2 嚴格執行加工工藝

滾筒的加工工藝中,最關鍵的是筒體焊縫的焊接、高溫回火及焊縫的探傷檢查。采用埋弧自動焊,焊前預熱,多層多道焊。焊接電弧區保護嚴密,不容易形成氣孔,焊接質量高而且穩定,焊接表面無飛濺,美觀平整。焊后需對焊縫進行高溫回火,以改善金相組織,消除熱應力,提高機械性能。之后對焊縫進行探傷檢查,及時發現焊縫是否焊透、有無氣孔、有無裂紋等缺陷。

3.3 降低安裝高度

在其它條件不變時,降低安裝高度,可使進出滾筒的兩力的夾角變大。由力的平行四邊形法則可知,二力夾角變大,總的合力會變小。因此,可在滿足條件的情況下,適當降低底座高度,也可減小滾筒的受力,從而減小發生故障的可能性。

3.4 提高滾筒規格

此處滾筒受力情況復雜,為保證皮帶機的正常運轉,可有意增大滾筒規格,在滾筒筒厚度、軸承、軸的參數上適當提高,提高滾筒的承載能力。

3.5 實際操作情況

在實際中,我們采用了在筒體內部焊接環形加強筋和接盤處焊接徑向加強筋相結合,同時增加筒皮厚度的方法。筒皮采用25mm的鋼板卷制,加工后保證皮厚約23mm,如圖4。

圖4 改進后的滾筒結構圖

4 結語

通過對改向滾筒受力的分析,并對滾筒結構、工藝、安裝條件進行改進。改進后的滾筒安裝后,已累計運行兩年有余,沒有發生開焊等故障,使用壽命明顯提高。

[1]DTⅡ型固定帶式輸送機設計選用手冊[M].機械工業部北京起重運輸機械研究所.

[2]成大先主編.機械設計手冊[M].化學工業出版社.

TF321.2

A

1671-0711(2017)09(上)-0075-02