車用高速風扇液黏離合器流體傳動特性分析

姚壽文, 林 博, 馮姍姍, 崔紅偉

(1 北京理工大學 機械與車輛學院, 北京 100081;2 太原理工大學 煤礦綜采裝備山西省重點實驗室, 太原 030024)

?

【專家特稿】

車用高速風扇液黏離合器流體傳動特性分析

姚壽文1, 林 博1, 馮姍姍1, 崔紅偉2

(1 北京理工大學 機械與車輛學院, 北京 100081;2 太原理工大學 煤礦綜采裝備山西省重點實驗室, 太原 030024)

為精確預測高速工況的流場特性,運用自由表面(VOF)模型,對摩擦副流體進行了數(shù)值模擬,得到了兩相流區(qū)域分布及其演變規(guī)律,預測了全轉(zhuǎn)速范圍的轉(zhuǎn)矩。研究表明:兩相流區(qū)域主要受流體動壓效應、流體靜壓效應影響;輸入轉(zhuǎn)速越高,摩擦副流體空氣體積分數(shù)越大,供油量越大,空氣體積分數(shù)越小;流體轉(zhuǎn)矩隨著轉(zhuǎn)速升高而增大,而過某臨界值時,轉(zhuǎn)矩下降。作者還構(gòu)建了液黏調(diào)速離合器性能試驗臺架,對摩擦副的油膜轉(zhuǎn)矩傳遞特性進行試驗,驗證了預測模型的合理性。

液黏調(diào)速離合器;VOF模型;兩相流;數(shù)值模擬;流體剪切轉(zhuǎn)矩

液黏調(diào)速離合器采用油膜黏性剪切作用傳遞動力,這種流體傳動形式具有無級調(diào)速、啟動沖擊小和同步傳動等特點。在歐美的一些發(fā)達國家,調(diào)速傳動裝置在轎車及履帶車輛風扇傳動上的應用十分普及,如液黏調(diào)速離合器在法國SESM公司為勒克萊爾主戰(zhàn)坦克研制的ESM500全自動變速箱的風扇傳動中得到了成功的應用[1]。我國70年代初開始對風扇調(diào)速傳動裝置的研究,如北京理工大學和北方車輛研究所等單位。

摩擦副油膜轉(zhuǎn)矩傳遞能力體現(xiàn)了液黏調(diào)速離合器的帶載能力,因此精確地分析油膜剪切轉(zhuǎn)矩具有重要意義。崔紅偉[2]利用平均溫度模型對液黏調(diào)速離合器流場特性進行了仿真,提高了轉(zhuǎn)矩預測精度。謝方偉[3]對液黏調(diào)速離合器摩擦副內(nèi)油膜的溫度場進行了實驗研究,并通過理論分析和數(shù)值模擬研究了溫度場和變形界面對液黏傳動特性的影響規(guī)律。黃家海[4]利用Fluent軟件對液黏調(diào)速離合器表面有油槽的摩擦副間隙內(nèi)流場進行研究,得到了壓力、溫度、速度和黏性轉(zhuǎn)矩的數(shù)值解。Kato[5]推導出摩擦片間油膜壓力和帶排轉(zhuǎn)矩計算公式,首次提出高速區(qū)油膜會破裂,帶排轉(zhuǎn)矩隨著轉(zhuǎn)速的增大而下降,但模型中提出空化現(xiàn)象是引起油膜破裂的唯一原因,并且是從內(nèi)徑開始,顯然值得商榷。Yiqing Yuan等[6]提出了考慮油膜毛細作用和表面張力的帶排轉(zhuǎn)矩改進模型。HU Jibin,et al[7]建立帶排轉(zhuǎn)矩數(shù)學模型,認為在定流量情況下,隨著轉(zhuǎn)速的增加,油液離心慣性使油液徑向速度增加,流動面積減少,形成不完整油膜,導致油膜破裂。陳智[8]分別通過理論上建立了濕式離合器無油槽摩擦片間流體兩相流和單相流的分界點模型,通過試驗和數(shù)值模擬分析了兩相流對帶排轉(zhuǎn)矩的影響。Shihua Yuan等[9]用CFD軟件兩相流模型對分離的濕式離合器摩擦副間流體的油氣分布和帶排轉(zhuǎn)矩進行研究,得出低轉(zhuǎn)速時兩相流對油氣分布區(qū)域影響不大,高轉(zhuǎn)速時被動片上的帶排轉(zhuǎn)矩要高于主動片的帶排轉(zhuǎn)矩。熊釗等[10]基于有限體積法,采用VOF多相流模型、RNG k-ε湍流模型,建立考慮徑向溝槽影響的三維濕式離合器對偶片間油氣兩相流動模型,獲得了濕式離合器對偶片間油氣兩相流動的流場分布,分析了溝槽數(shù)量和轉(zhuǎn)速對流場中油相分布及帶排轉(zhuǎn)矩的影響。

國內(nèi)外主要針對濕式離合器開展研究,取得了比較顯著的成果,但對液黏調(diào)速離合器研究較少。從國內(nèi)外的研究現(xiàn)狀可以看出,液黏傳動技術(shù)的研究存在如下問題:摩擦片之間的油膜剪切力都是通過大量的假設和簡化得出的結(jié)論;在高速油膜破裂區(qū)的研究大都采用等效半徑的方法,具有一定的局限性。此外,隨著轉(zhuǎn)速的提高(最高轉(zhuǎn)速達到5 000 r/min),加劇了空氣進入摩擦副和供油不足所引起的兩相流現(xiàn)象,影響油膜轉(zhuǎn)矩傳遞能力。因此,分析兩相流出現(xiàn)的區(qū)域以及兩相流對油膜剪切轉(zhuǎn)矩的影響,減弱兩相流,提高油膜傳遞剪切轉(zhuǎn)矩能力,具有重要的意義。

本文以液黏調(diào)速離合器摩擦副為研究對象,綜合考慮油液黏溫特性,從兩相流角度,分析油膜流動特性和分析剪切轉(zhuǎn)矩隨供油量、油膜厚度等影響規(guī)律。本文的研究對于分析摩擦副流體工作特性,優(yōu)化摩擦副的傳動性能及摩擦副結(jié)構(gòu)具有重要的理論價值和實際意義。

1 流場幾何模型

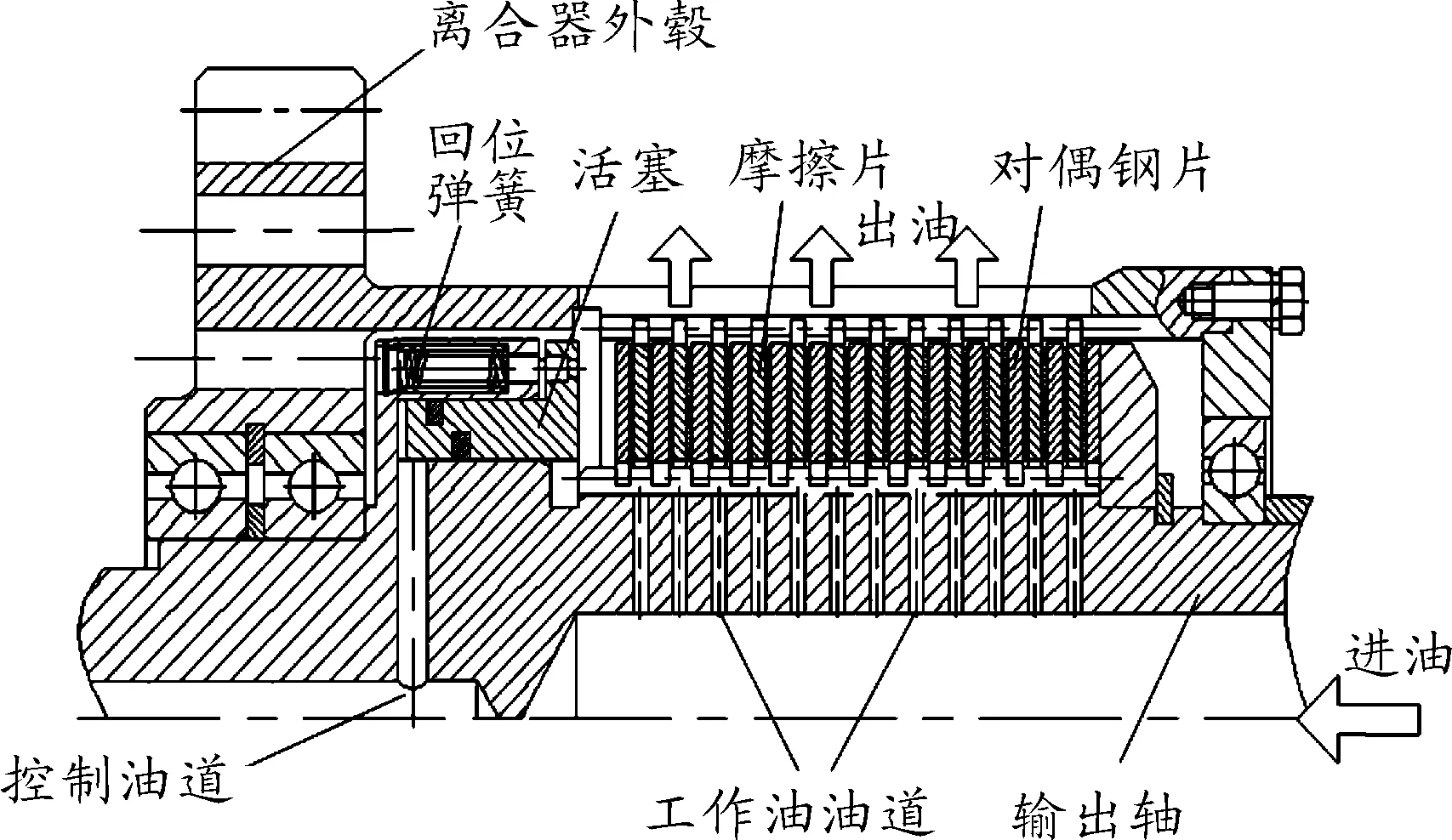

圖1為液黏調(diào)速離合器的結(jié)構(gòu)。摩擦副及油槽結(jié)構(gòu)參數(shù)如下:摩擦副內(nèi)徑R1=43 mm,外徑R2=61.5 mm,摩擦副數(shù)N=12,摩擦片的油槽是由以摩擦副的中心畫一個直徑為70 mm的圓,以此圓上的點為圓心畫直徑為100 mm的圓與摩擦副相交得到,周向陣列n=60個,油槽寬度b=1 mm,油槽深度h=0.3 mm,摩擦片繞z軸旋轉(zhuǎn)。

圖1 液黏調(diào)速離合器主機結(jié)構(gòu)示意圖

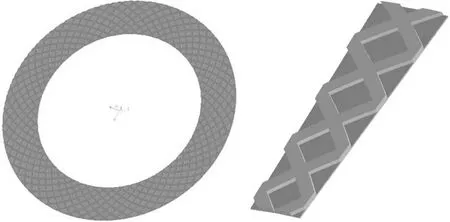

考慮到摩擦副結(jié)構(gòu)循環(huán)對稱的特征,為減小計算量,加快計算速度,建立摩擦副間隙內(nèi)流體的流場模型為1/60單周期模型,通過給定周期性邊界條件模擬整個摩擦副的流動情況,圖2所示為在Pro/E中建立的流場幾何模型。

圖2 摩擦副間隙內(nèi)流體流場幾何模型

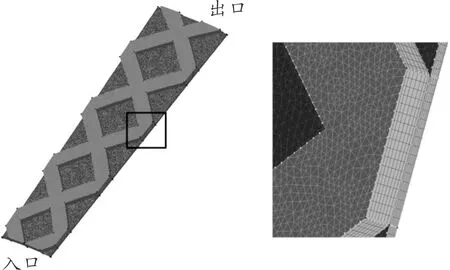

圖3為采用前處理軟件CFD-GEOM得到的網(wǎng)格模型,考慮到雖然油膜在軸向方向尺寸很小,但液黏調(diào)速離合器工作過程中油膜受到劇烈剪切,所以軸向方向劃分多層網(wǎng)格。由于近壁面區(qū)域速度梯度更大,對近壁區(qū)域的網(wǎng)格進行了加密。

2 液黏離合器摩擦副兩相流模型

液黏調(diào)速離合器工作過程中,摩擦副所需的工作油流量隨著摩擦副轉(zhuǎn)速和油膜厚度的增加而增加。實際應用過程中,由液壓系統(tǒng)供入的潤滑油流量為定值。假設摩擦副的油膜破裂時出現(xiàn)收縮現(xiàn)象,摩擦副不再是全油膜剪切狀態(tài)。此時摩擦片間的流體便不完全是油液,有一部分氣體進入到摩擦片間,由于表面張力的影響,油膜形狀逐漸變化,如圖4所示。摩擦副間同時存在兩種不同形態(tài)的流體,流動必然會不同于只存在工作油一相的情況。

圖3 網(wǎng)格模型

圖4 高轉(zhuǎn)速時油膜形態(tài)

考慮多相流動的液黏調(diào)速離合器摩擦副間流體流場分析時,認為摩擦副間的流動只有工作油和空氣兩種流體。基于FLUENT軟件,利用VOF(Volume of Fluid)模型分析摩擦副間流體的流動特性。

VOF方法稱為體積函數(shù)法,適合于用來處理沒有相互穿插的多相流分層流動或帶有自由表面的流動問題。在處理兩相流中VOF定義一個基本相,通過計算每一個時間間隔內(nèi)基本相中各個網(wǎng)格單元的體積函數(shù),從而確定該網(wǎng)格中另外一相的比例,然后通過界面幾何重構(gòu)或者一些其他的方法確定此網(wǎng)格單元兩相交界面的位置。

1) 計算流體力學模型

在ICEM中處理網(wǎng)格,導入FLUENT。在FLUENT中,VOF模型通常用于計算時間依賴解。對于只關(guān)心穩(wěn)態(tài)解的問題,也可以執(zhí)行穩(wěn)態(tài)計算。本文每次計算只考慮在某個特定轉(zhuǎn)速下流體在摩擦片間的流動問題,所以采用穩(wěn)態(tài)計算。在求解器的設置中時間選項中選擇穩(wěn)態(tài)(steady),其他界面設置和單相流一樣。

采用穩(wěn)態(tài)的歐拉隱式求解器(Euler Implicit)。VOF模型可以考慮接觸角和表面張力的影響,本文不考慮重力的影響。為了提高求解時解的收斂性:對于涉及到表面張力的計算,多相流(Multiphase Model panel)中體積力方程(Body Force Formulation)設置為隱式體積力求解(Implicit Body Force),使壓力梯度和動量方程中表面張力部分平衡,從而提高求解時解的收斂性。

入口邊界條件為速度入口(其速度值可以通過已知入口流量換算得到,定義入口只有潤滑油,空氣容積率為0),出口邊界之壓力為大氣壓力(出口處只有空氣,潤滑油體積分數(shù)為0),將帶油槽的摩擦片定義為主動盤,無油槽的對偶鋼片靜止,壁面為表面無滑移邊界。

考慮體積力的影響,采用體積力加權(quán)(Body-Force-Weighted)壓力差值方案。體積分數(shù)方程選擇Modified HRIC(改進的赫里茨)的離散格式方程。速度壓力耦合方案使用SIMPLE方案。動量方程和旋轉(zhuǎn)速度方程的離散方式都采用默認設置(一階迎風)。定義空氣(可壓縮)為主相,潤滑油(不可壓縮)為次相。設置表面張力值為常數(shù)0.03。

基于VOF模型,設定邊界條件和初始條件為:油膜厚度h=0.2 mm,每個摩擦副供油量Q0=0.83 L/min,輸入轉(zhuǎn)速為ω1=4 000 r/min,入口油溫ti=323 K。

2) 流體流動分析

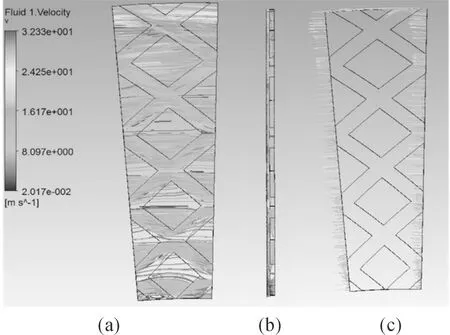

工作油流線如圖5(a)、(b)所示,圖5(c)為速度矢量圖。由(a)圖可知,摩擦副間流體的流速由內(nèi)徑部位向外徑部位逐漸增大,由(b)圖可知,接近外徑部位油槽中沒有工作油,油膜在此工況下不連續(xù),主要是空氣進入油槽中。同時,工作油旋轉(zhuǎn)速度大小以及徑向速度的變化大致是由主動片的旋轉(zhuǎn)速度決定,出口處有小部分油液的回流并且油膜破裂部分流體速度高于主動片的速度,這也是由于空氣進入摩擦片間對油液造成擾動所致。

圖5 流場速度流線圖與矢量圖

圖6所示為油氣分布圖。靠近外徑處,大部分位置空氣體積分數(shù)為1,內(nèi)徑附近幾乎不含空氣。中間部分,沿流動方向,油槽底部向油槽側(cè)面過渡的位置,流體中油液體積分數(shù)接近1;油槽側(cè)面向油槽底部過渡的位置,出現(xiàn)負壓效應,油膜不能保持連續(xù)狀態(tài),符合根據(jù)Reynolds方程求得數(shù)值為負的壓力分布。

圖6 油氣分布

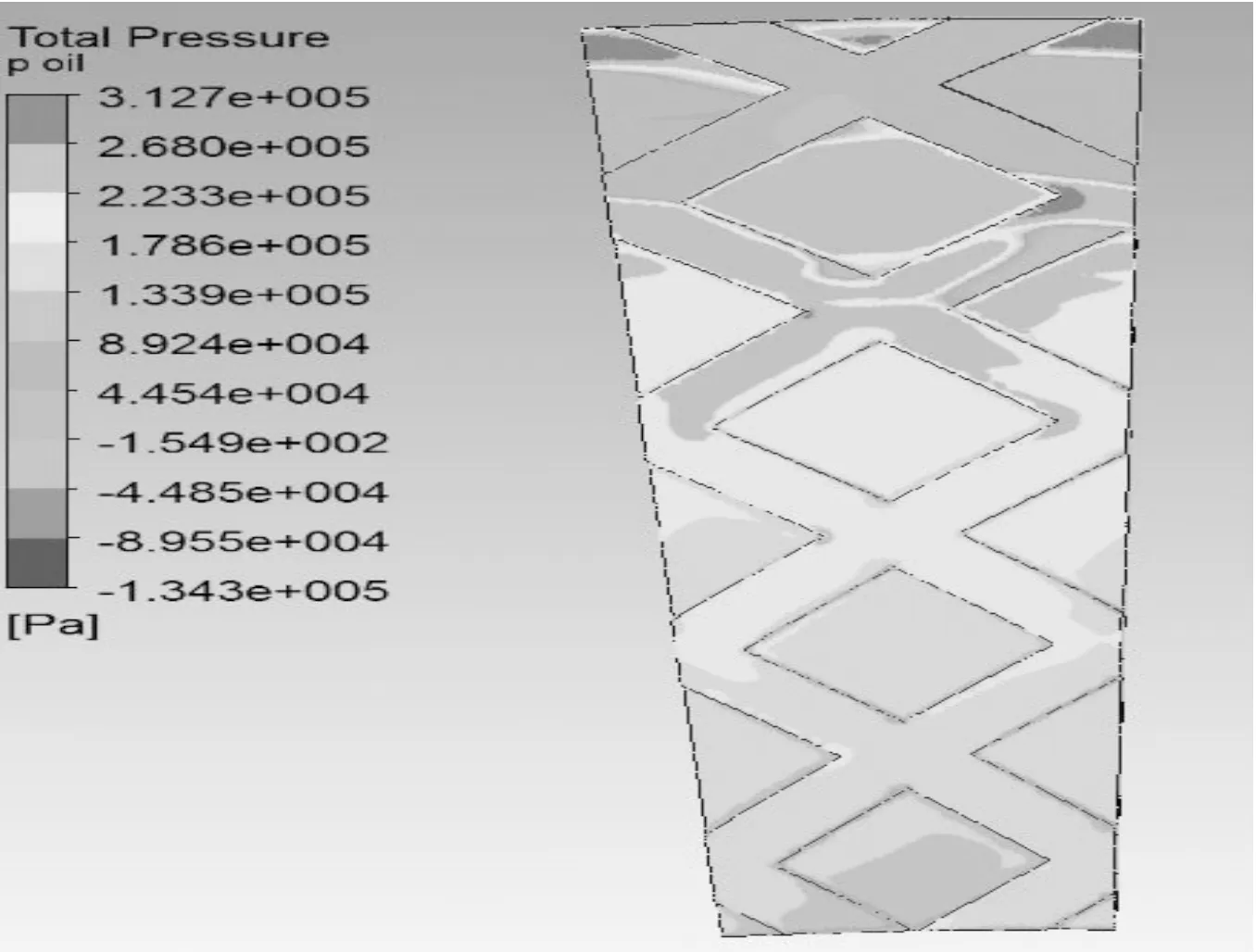

3) 壓力場和溫度場分析

圖7所示為摩擦副流體表面的總壓力場分布。由圖可知,隨著半徑的增加,油膜的壓力先有一定程度的增加然后迅速減小。此工況下,供油量較小,主動片旋轉(zhuǎn)速度較大,影響壓力分布的主要因素是流體動壓。隨著半徑的增加運動速度增大,故總壓有所增加。外徑處由于供油不足,離心力作用較大,產(chǎn)生負壓無法形成完整油膜,且有空氣進入形成兩相流。同時圖7中也能看出沿流動方向油槽底部向油槽側(cè)面過渡的位置,油膜產(chǎn)生流體動壓效應,壓力有所增大;沿流動方向油槽側(cè)面向油槽底部過渡的位置,出現(xiàn)負壓。圖7的壓力分布性能與圖6的油氣分布性能相對應,負壓位置出現(xiàn)兩相流,油膜不連續(xù),壓力較大的位置充滿油液。

圖7 壓力場分布

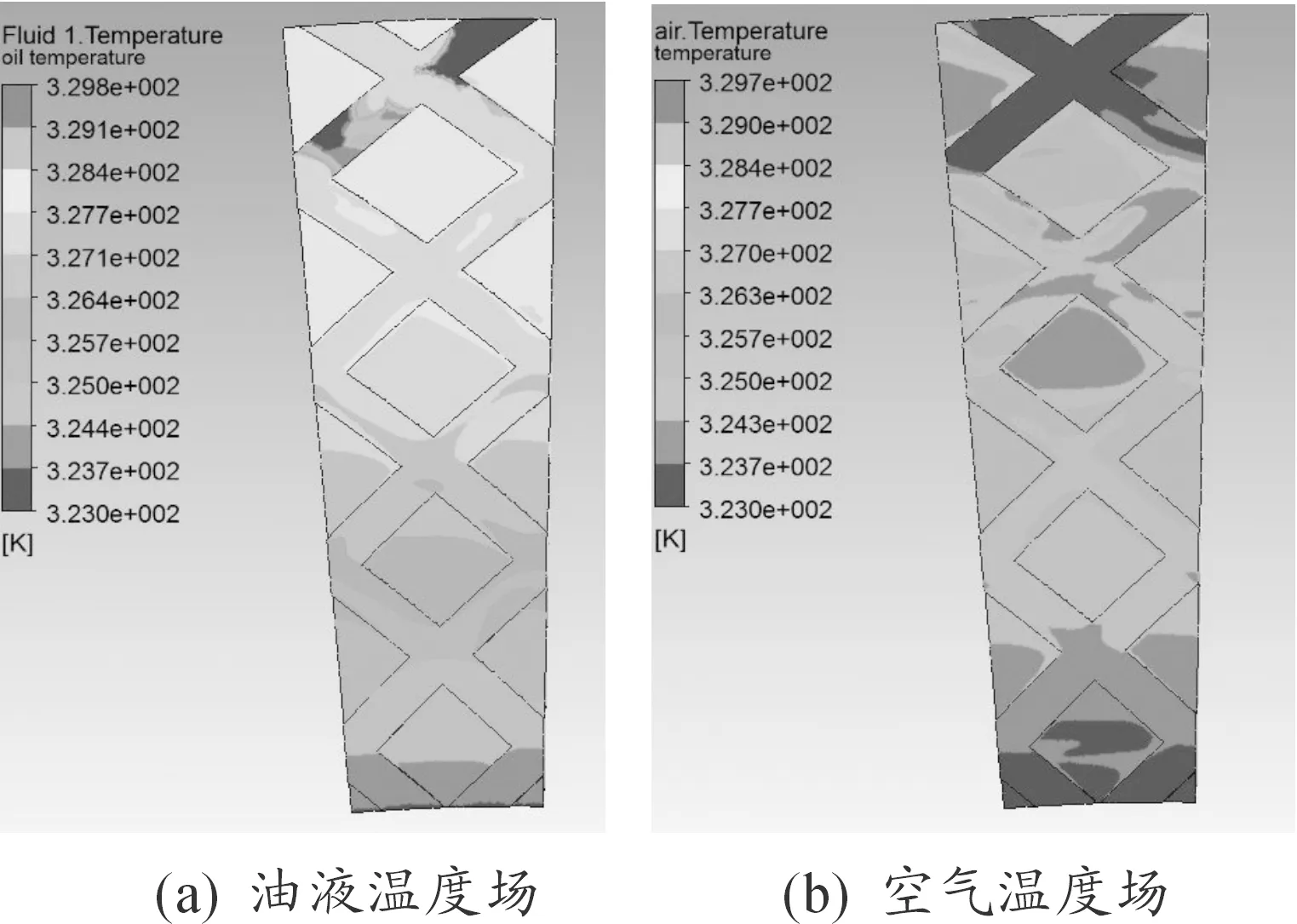

兩相流現(xiàn)象的出現(xiàn),決定了其溫度場的分布。圖8(a)為油液的溫度場分布,隨著半徑的增加,油液的溫度呈上升趨勢,但靠近外徑的油槽處出現(xiàn)了局部低溫,這部分流體的形式是油液分散在空氣中,此時油液的溫度主要由空氣溫度決定。空氣的溫度場分布如圖8(b),也能夠看出油液低溫部位的空氣溫度也比較低。這也驗證了前面的說法,低溫部位空氣占的體積分數(shù)較大,而空氣本身的黏度很低,故剪切作用所產(chǎn)生的黏性耗散熱對溫度的影響很小。對應油氣分布圖中的油液體積分數(shù)比較高的部位,空氣分散在油液當中,此時決定流體溫度的主要是油液,從流體分布圖中看出空氣的溫度略低于油液溫度,整體變化趨勢相同。

圖8 油液和空氣溫度場分布

3 兩相流區(qū)域演變

兩相流區(qū)域隨著工況的不同而變化,不同輸入轉(zhuǎn)速、油膜厚度以及供油量,兩相流區(qū)域的變化情況不同。

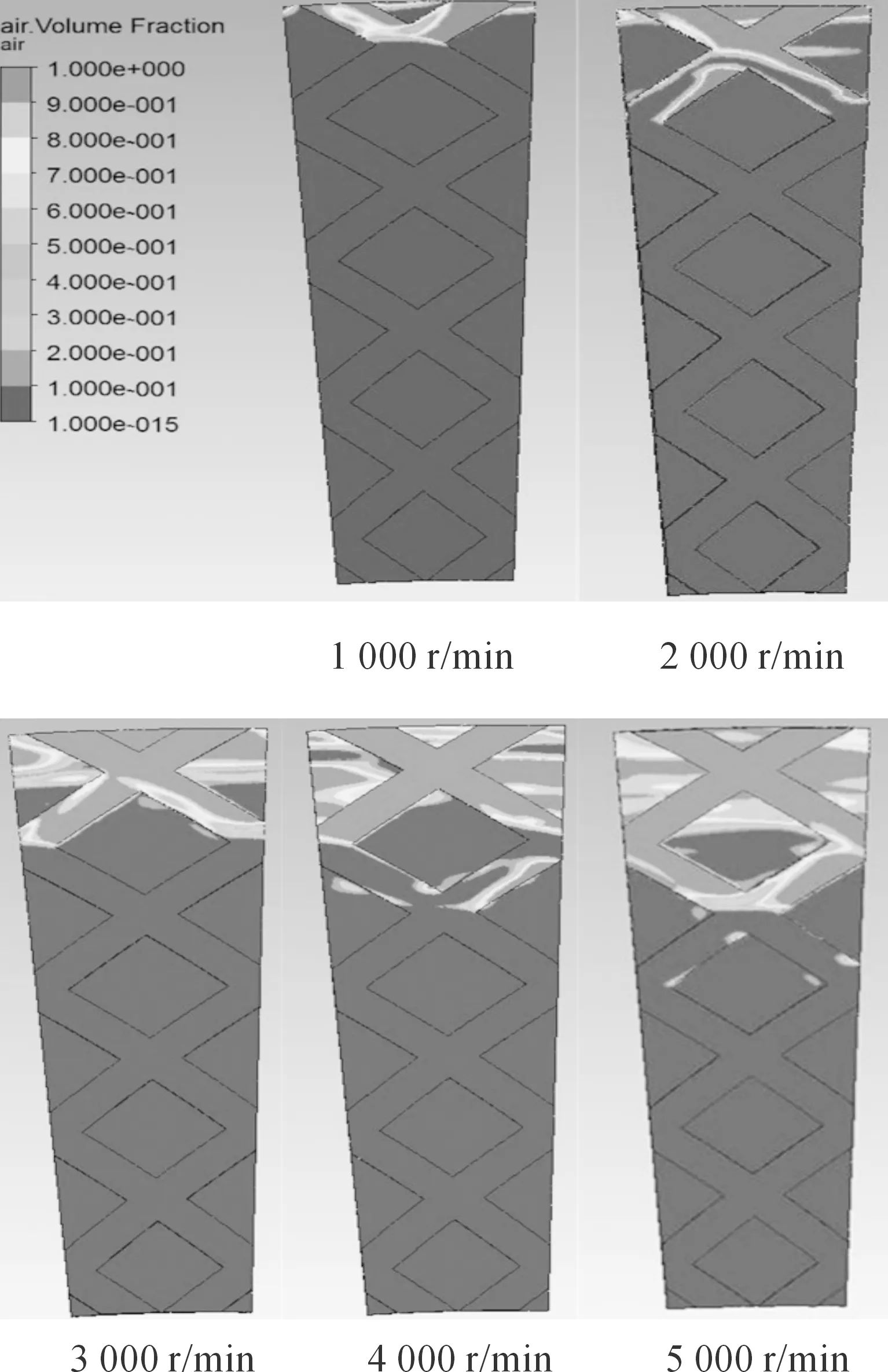

1) 輸入轉(zhuǎn)速

通過對兩相流模型的求解,可以得到摩擦副間流體在不同工況下油液和氣體的分布。圖9為油膜厚度h=0.2 mm,摩擦副供油量Q0=0.83 L/min,入口油溫ti=323 K,輸入轉(zhuǎn)速ω1=1 000 r/min到5 000 r/min時摩擦副間氣體體積分數(shù)的分布。由圖9可得,隨著輸入轉(zhuǎn)速的增加,摩擦副間進入空氣的區(qū)域越來越大,空氣從外徑部位開始進入摩擦副,并且隨著轉(zhuǎn)速的升高,空氣由外徑部位逐漸向內(nèi)徑部位發(fā)展。觀察兩相流發(fā)生的區(qū)域,動壓效應影響壓力分布,壓力影響油氣分布。

圖9 不同轉(zhuǎn)速下油氣分布

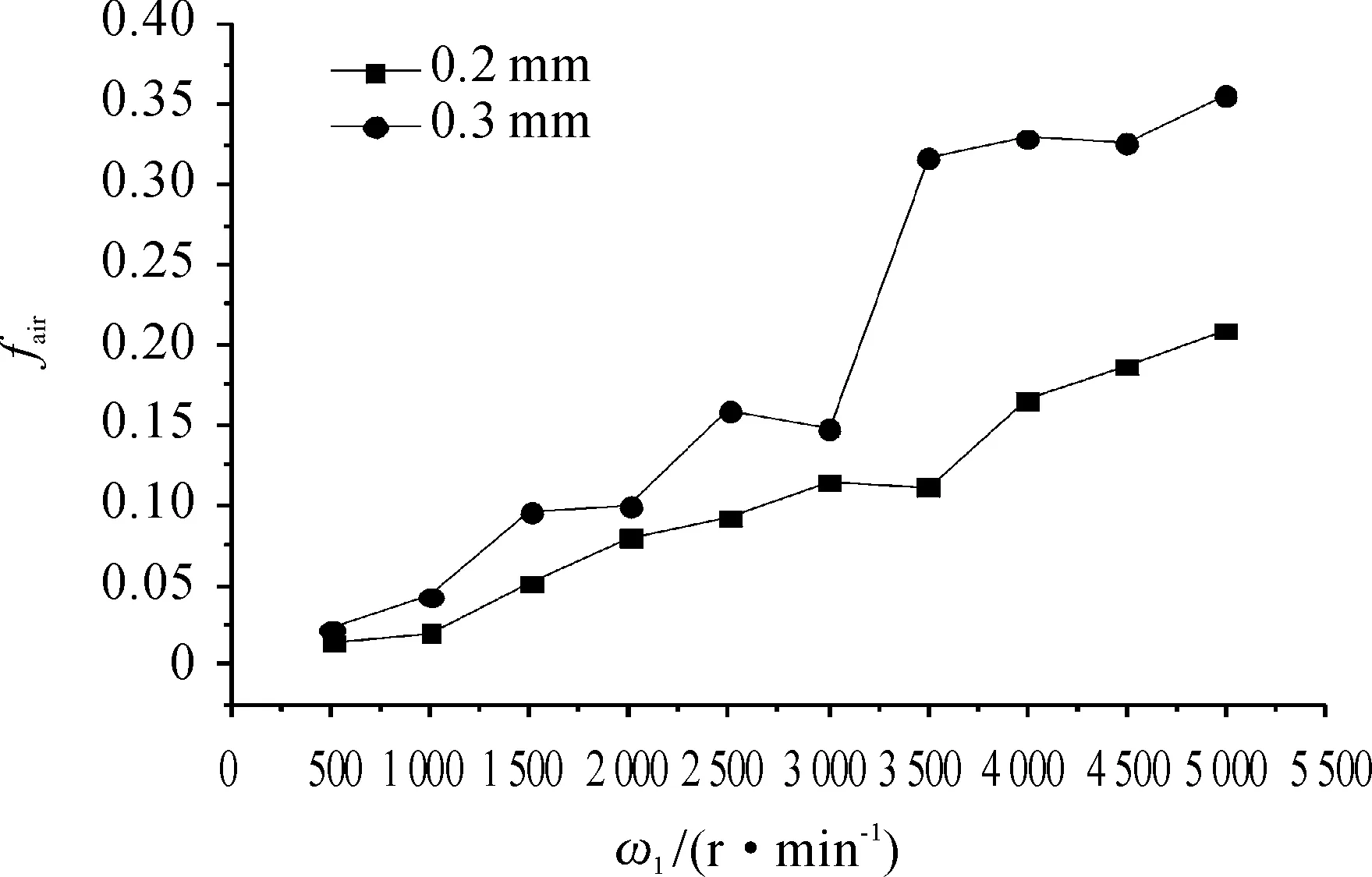

2) 油膜厚度

圖10為油膜厚度分別為h=0.2 mm和h=0.3 mm時,摩擦副間空氣體積分數(shù)隨輸入轉(zhuǎn)速的變化關(guān)系。由圖10看出,隨著輸入轉(zhuǎn)速的增加摩擦副間空氣體積分數(shù)整體呈上升趨勢,和圖9中所呈現(xiàn)的油氣分布圖一致。同時,油膜厚度越大,空氣體積分數(shù)越大,當h=0.3 mm時,在輸入轉(zhuǎn)速ω1=3 000 r/min增加到ω1=3 500 r/min時,空氣體積分數(shù)有較大程度的增加,輸入轉(zhuǎn)速繼續(xù)增加,空氣體積分數(shù)增加速度變緩。

圖10 不同轉(zhuǎn)速下空氣體積分數(shù)變化

3) 供油量

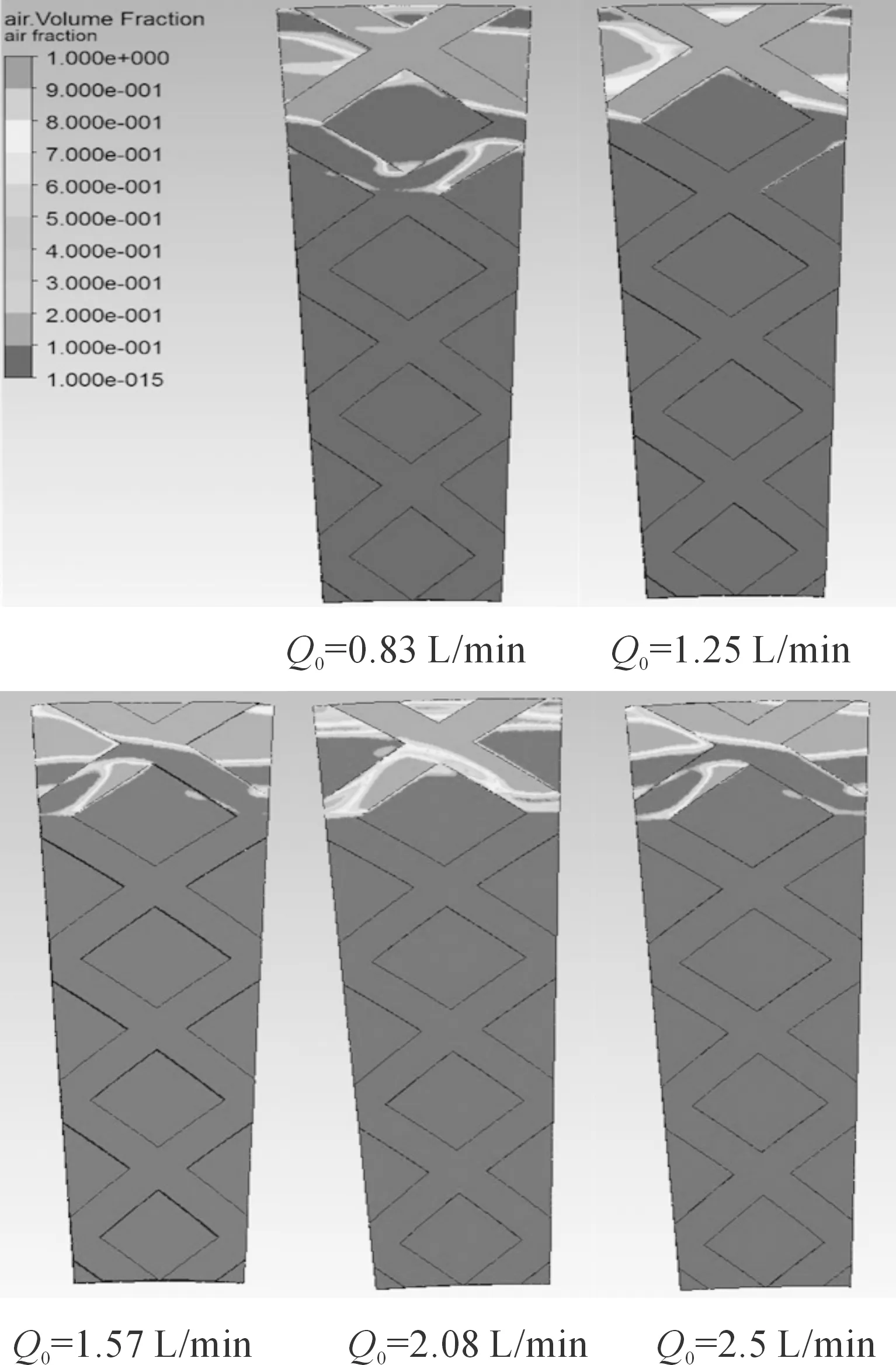

圖11所示為油膜厚度為h=0.2 mm,入口油溫ti=323 K,供油量Q0=0.83 L/min到2.5 L/min時,摩擦副間油液和氣體的分布云圖。由圖11可看出,此時兩相流主要發(fā)生在接近外徑處,隨著供油量的增加,空氣與工作油的交界面不斷向外徑部位移動,油槽中更容易發(fā)生兩相流。兩相流發(fā)生的區(qū)域同樣受流體動壓的影響,如Q0=0.83 L/min時,發(fā)生兩相流的區(qū)域最靠近內(nèi)徑的位置,沿流動方向,在油槽側(cè)面向油槽底部過渡的位置,相同半徑周向上,其他位置沒有發(fā)生兩相流。

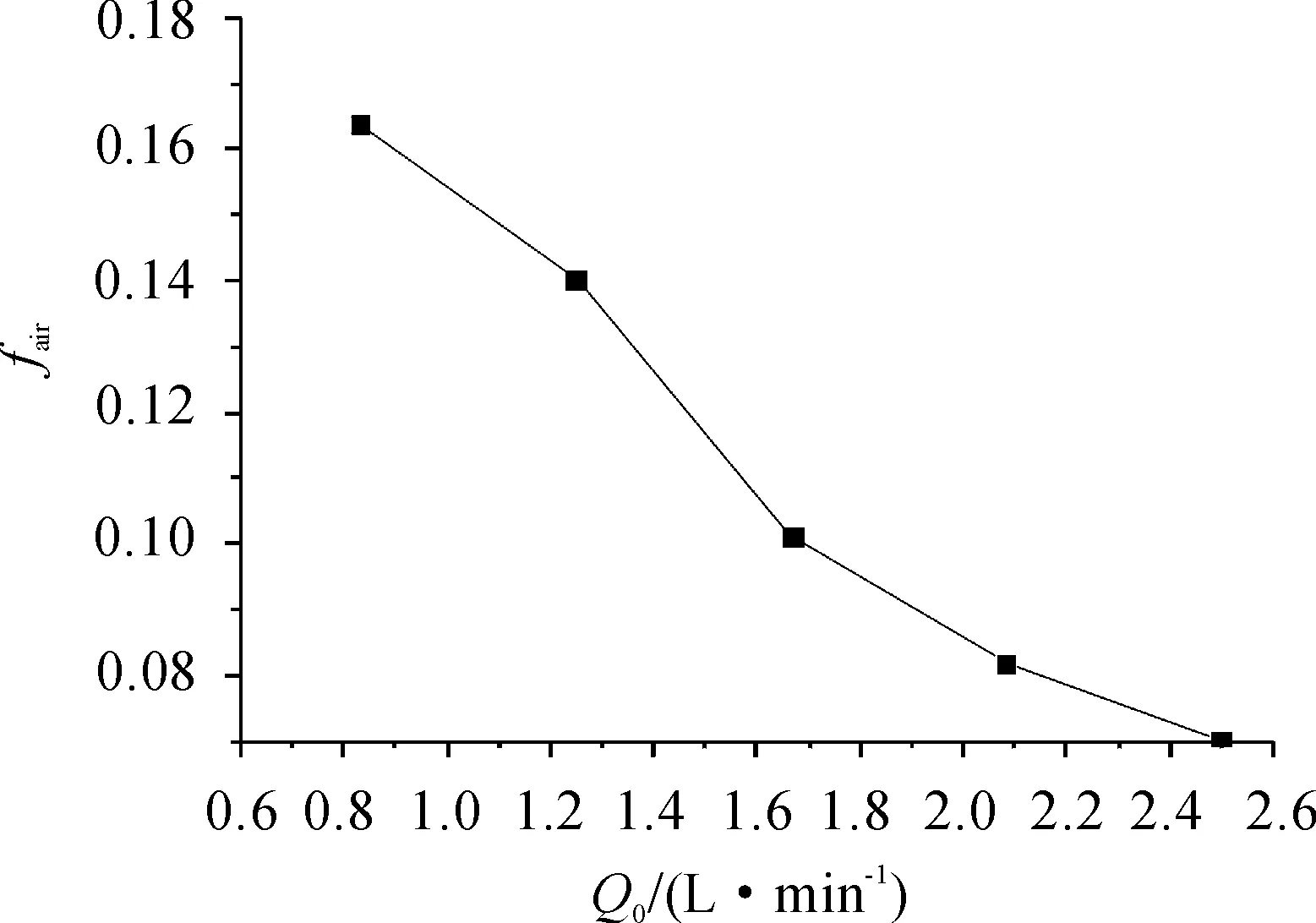

圖12所示為摩擦副間空氣占流體體積分數(shù)隨供油量的變化,和圖11中空氣分布云圖呈現(xiàn)的趨勢一致,空氣體積分數(shù)隨供油量的增加而減小,并且當供油量從1.25 L/min增加到1.67 L/min時,空氣體積分數(shù)下降最快,繼續(xù)增加流量,空氣體積分數(shù)的增加速度減慢。

4 摩擦副流體轉(zhuǎn)矩特性

1) 隨供油量變化

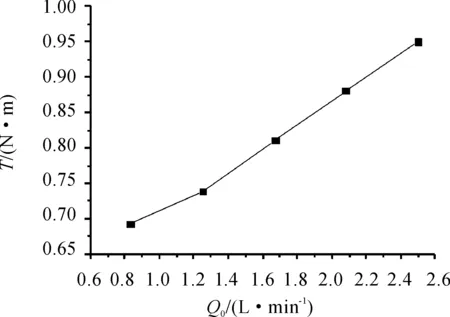

圖13為油膜厚度為h=0.2 mm,輸入轉(zhuǎn)速為ω1=4 000 r/min,入口油溫ti=323 K,供油量從0.83 L/min逐漸增加到2.5 L/min時,摩擦副間流體剪切轉(zhuǎn)矩的變化趨勢。隨著供油量的增加,摩擦副流體剪切轉(zhuǎn)矩幾乎呈線性增長。

圖11 不同供油量下油氣分布云圖

圖12 不同供油量下空氣體積分數(shù)變化

圖13 不同供油量下流體剪切轉(zhuǎn)矩變化

2) 隨轉(zhuǎn)速和油膜厚度變化

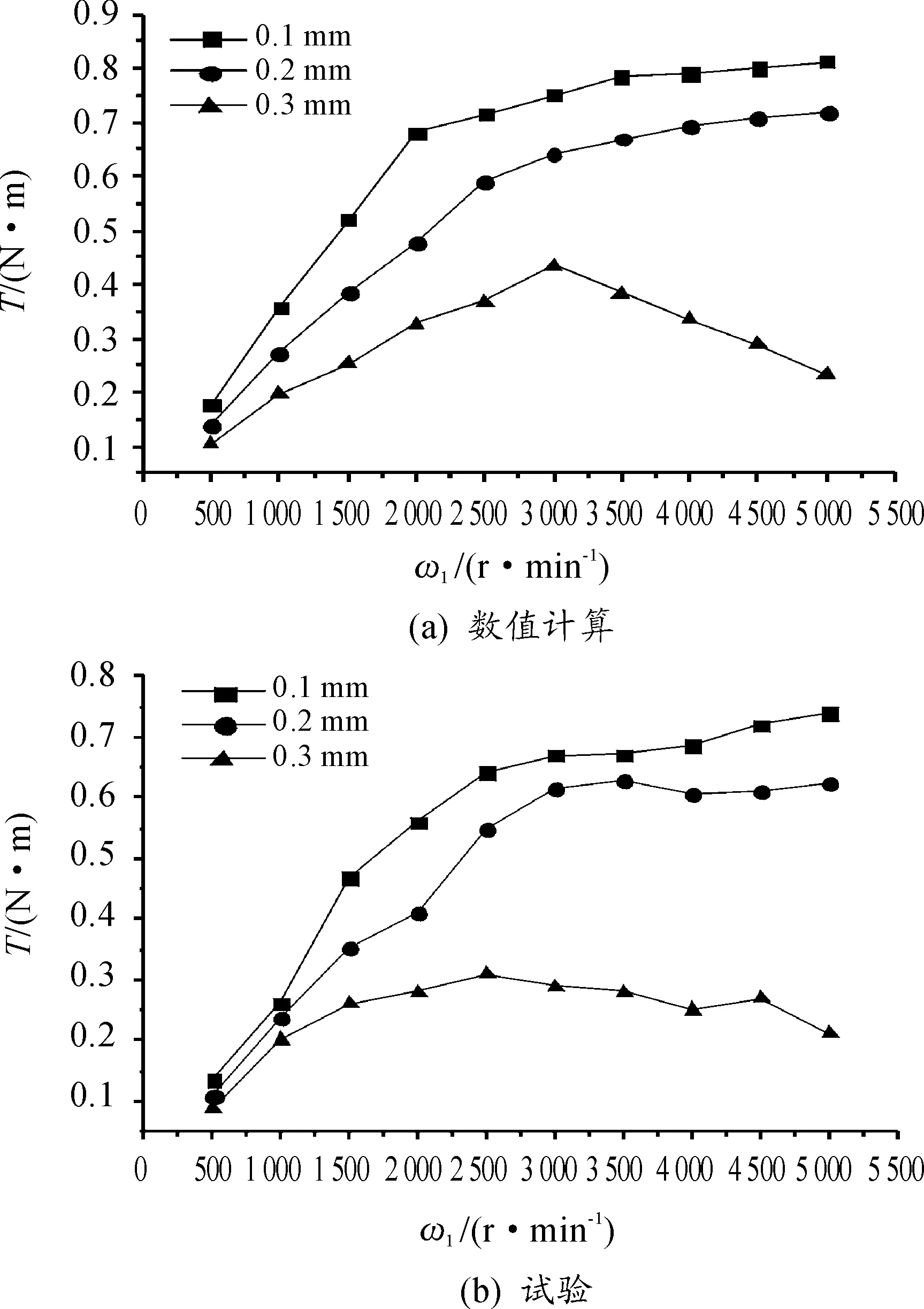

圖14為不同膜厚下,數(shù)值計算和試驗測量流體剪切轉(zhuǎn)矩隨輸入轉(zhuǎn)速的變化情況。供油量Q0=0.83 L/min,入口油溫ti=323 K,油膜厚度分別為h=0.1 mm、h=0.2 mm和h=0.3 mm時,油膜厚度對摩擦副間流體剪切轉(zhuǎn)矩的影響。當h=0.1 mm和h=0.2 mm,在低轉(zhuǎn)速時,油膜剪切轉(zhuǎn)矩隨著輸入轉(zhuǎn)速的增加而增大,在輸入轉(zhuǎn)速從2 500 r/min增加到5 000 r/min時,油膜剪切轉(zhuǎn)矩的增長速率有所減慢,這是由于高轉(zhuǎn)速時空氣體積分數(shù)的增加影響工作油剪切轉(zhuǎn)矩傳遞。h=0.3 mm時,油膜剪切轉(zhuǎn)矩在輸入轉(zhuǎn)速ω1=3 000 r/min時達到最高,輸入轉(zhuǎn)速繼續(xù)增大,油膜剪切轉(zhuǎn)矩有所下降,對應圖10中,在ω1=3 000 r/min時,空氣體積分數(shù)大幅度上升,造成流體剪切轉(zhuǎn)矩的減小。

對比圖14中的(a)、(b)圖,不同膜厚下,數(shù)值計算和試驗測量流體剪切轉(zhuǎn)矩隨輸入轉(zhuǎn)速的變化情況較為吻合,說明所建立的兩相流模型在模擬液黏調(diào)速離合器摩擦副間流體時,具有一定準確度。

圖14 不同轉(zhuǎn)速下流體剪切轉(zhuǎn)矩變化

5 液黏調(diào)速離合器流體剪切轉(zhuǎn)矩試驗驗證

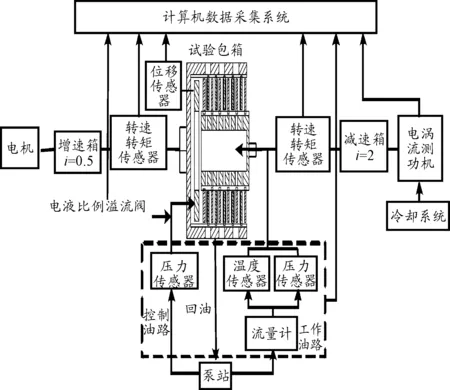

為了驗證研究液黏調(diào)速離合器摩擦副調(diào)速工作過程中流場特性所建立理論模型的準確性,構(gòu)建了液黏調(diào)速離合器摩擦副轉(zhuǎn)矩特性試驗臺,試驗臺組成示意圖如圖15。

試驗臺由機械系統(tǒng)、液壓系統(tǒng)、操作控制系統(tǒng)和測試系統(tǒng)組成,機械系統(tǒng)主要由動力、增速箱、試驗包箱、減速箱和電渦流測功機構(gòu)成。電機為液黏調(diào)速離合器提供動力,電渦流測功機為加載裝置。包箱的試驗轉(zhuǎn)速比較高,在包箱的輸入端設置一個增速箱,同時為了使液黏調(diào)速離合器和電渦流測功機更好地匹配,包箱輸出端設置一個減速箱。試驗包箱內(nèi)部,在壓盤和活塞之間安裝軸向推力軸承,用活動卡套將位移傳感器安裝在包箱上,可精確地測量調(diào)速過程中活塞移動的位移。

圖15 液黏調(diào)速離合器摩擦副轉(zhuǎn)矩特性試驗臺示意圖

臺架試驗工作油為殼牌勁霸15W-40復級重負荷柴油機油。液壓系統(tǒng)主要由油箱、齒輪泵和溢流閥構(gòu)成,分為工作油油路和控制油油路,液壓泵一方面為液黏調(diào)速離合器調(diào)速傳動過程摩擦副間隙提供工作介質(zhì)形成工作油膜,并強制冷卻調(diào)速過程由于摩擦副相對剪切和滑動摩擦產(chǎn)生的熱量,保證液黏調(diào)速離合器正常工作,另一方面控制油路。根據(jù)電氣控制系統(tǒng)的指令,通過電液比例溢流閥調(diào)整控制油缸的油壓,改變摩擦副間隙油膜的厚度,達到改變從動軸輸出轉(zhuǎn)速和扭矩,實現(xiàn)液黏調(diào)速離合器的調(diào)速功能。操作控制系統(tǒng)包括對電機轉(zhuǎn)速和電渦流測功機轉(zhuǎn)矩的控制,對摩擦副間工作流量的調(diào)節(jié)以及通過電液比例溢流閥調(diào)節(jié)控制油壓,實現(xiàn)油膜厚度的變化。

測試系統(tǒng)包括測量摩擦副輸入和輸出轉(zhuǎn)速和轉(zhuǎn)矩的轉(zhuǎn)速轉(zhuǎn)矩傳感器,測量工作油流、溫度和壓力的流量傳感器、溫度傳感器和壓力傳感器,測量控制油油壓的壓力傳感器,測量活塞位移從而推算摩擦副間油膜厚度的位移傳感器。應用電磁感應原理的差動變壓器式位移傳感器,具有響應速度快、高線性度、高分辨率和重復性好等優(yōu)點,適用于空間狹小的場合。該傳感器為KMA系列,帶回彈式單向測量,量程為0~5 mm,線性度為0.05%,分辨率為0.1 μm,滿足試驗使用要求。

試驗中將液黏調(diào)速離合器輸出端制動,調(diào)節(jié)摩擦副輸入轉(zhuǎn)速ω1=500~5 000 r/min,摩擦副供油量Q0=0.83 L/min,工作油入口溫度ti=323 K,通過改變控制油壓使摩擦副油膜厚度保持0.3 mm,摩擦副參數(shù)同前文所敘。

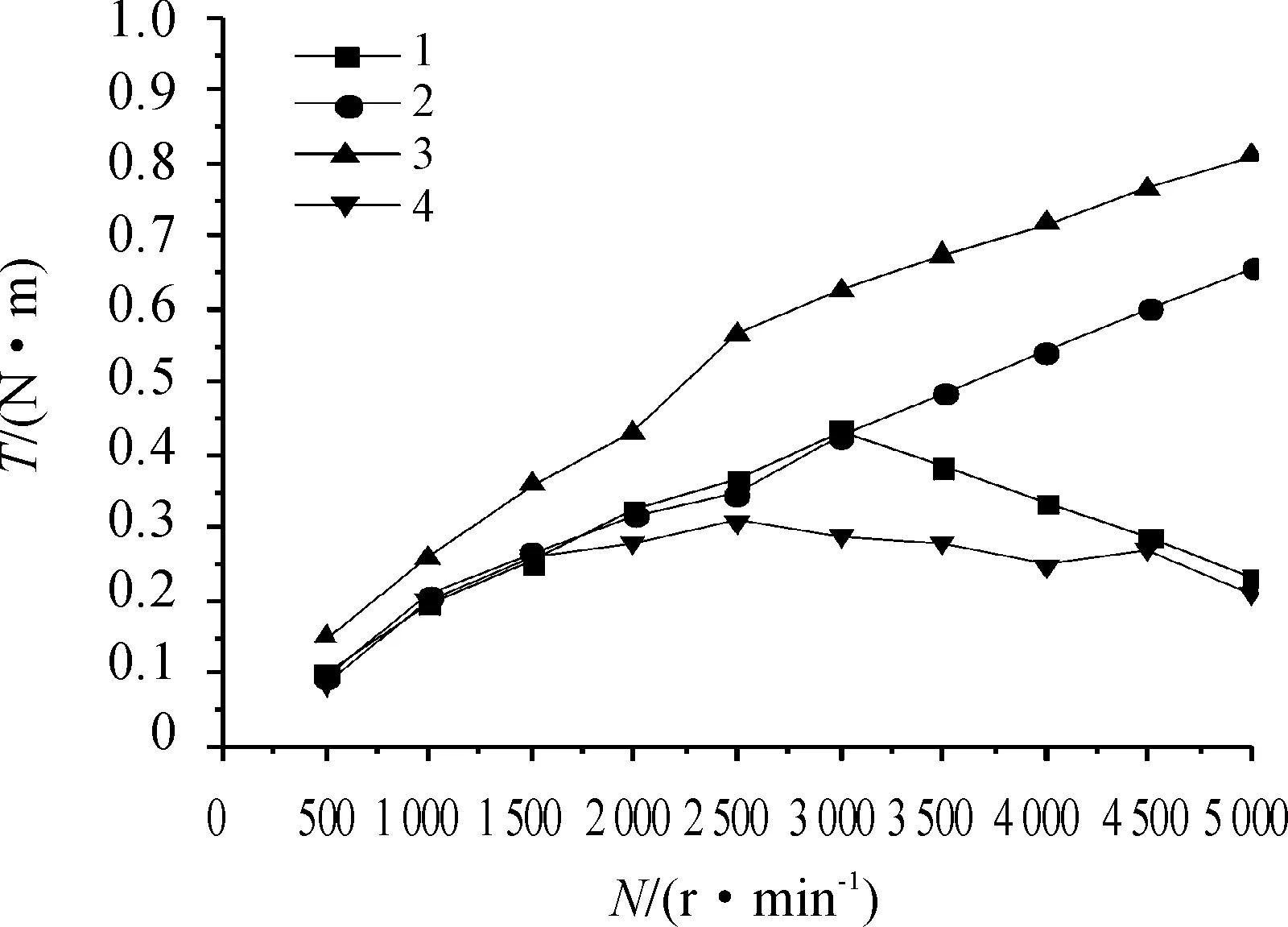

圖16為基于兩相流模型(1)、空化模型(2)、傳統(tǒng)模型(3)的計算結(jié)果與試驗結(jié)果(4)的對比。在輸入轉(zhuǎn)速ω1=3 000 r/min時,基于兩相流模型計算油膜剪切轉(zhuǎn)矩達到最高;輸入轉(zhuǎn)速繼續(xù)增大,油膜剪切轉(zhuǎn)矩有減小的趨勢。基于兩相流模型的計算結(jié)果更加接近試驗結(jié)果。在摩擦副達到一定轉(zhuǎn)速時,油膜剪切轉(zhuǎn)矩有下降趨勢的主要原因是有空氣進入摩擦副之間,導致油膜外徑處油膜破裂,減小了油膜傳遞剪切轉(zhuǎn)矩的能力,驗證了本文模型的正確性。

圖16 摩擦副流體轉(zhuǎn)矩理論計算和試驗對比

6 結(jié)論

1) 應用計算流體力學軟件,建立了基于VOF模型的流體動力學模型,對摩擦副間流體進行數(shù)值模擬,得到流場中流體的速度分布,壓力分布,溫度分布和油氣分布等流體特性以及摩擦副流體剪切轉(zhuǎn)矩。

2) 數(shù)值計算得到了油膜中兩相流區(qū)域的演變規(guī)律。輸入轉(zhuǎn)速越高,摩擦副流體空氣體積分數(shù)越大,供油量越大,空氣體積分數(shù)越小;流體轉(zhuǎn)矩隨著轉(zhuǎn)速升高而增大,過某臨界值時,流體轉(zhuǎn)矩下降。

3) 液黏離合器轉(zhuǎn)矩試驗驗證了轉(zhuǎn)矩預測模型的合理性,表明了本文所建立的兩相流模型具有一定準確度。

[1] 郭劉洋,李吉元.液黏離合器液壓控制系統(tǒng)仿真研究[C]//第八屆全國設備與維修工程暨第十三屆全國設備檢測與診斷學術(shù)會議論文集,北京:[出版社不詳].2006:178-182.

[2] 崔紅偉.液黏調(diào)速離合器摩擦副轉(zhuǎn)矩特性研究[D].北京:北京理工大學,2014.

[3] 謝方偉.溫度場及變形界面對液黏傳動特性影響規(guī)律的研究[D].徐州:中國礦業(yè)大學,2010.

[4] 黃家海,邱敏秀,方文敏.液黏調(diào)速離合器中摩擦副間隙內(nèi)流體傳熱分析[J].浙江大學學報:工學版,2012,45(11):1934-1940.

[5] KATO Y,MURASUGI T,HIRANO H,et al.Fuel economy improvement through tribological analysis of the wet clutches and brakes of an automatic transmission[J].Society of Automotive Engineers of Japan,1993,16(12):57-60.

[6] YUAN Y,LIU E A,HILL J,et al.An improved hydrodynamic model for open wet transmission clutches[J].Journal of Fluids Engineering,2007,129(3):333-337.

[7] HU Jibin,PENG Zengxiong,WEI Chao.Experimental research on drag torque for single-plate wet clutch [J].Journal of Tribology,2012,134(1):1-6.

[8] 陳智.濕式離合器帶排轉(zhuǎn)矩研究[D].北京:北京理工大學,2009.

[9] YUAN S,GUO K,HU J,et al.Study on aeration for disengaged wet clutches using a two-phase flow model [J].Journal of Fluids Engineering,2010,132(11):111304.

[10]熊釗,苑士華,吳維,彭增雄.濕式離合器對偶片間油氣兩相流動的數(shù)值模擬[J].機械工程學報,2016,52(16):117-123.

(責任編輯 周江川)

Analysis of Fluid Transmission Characteristics of

Hydro-Viscous Clutch for Vehicle High Speed Fan

YAO Shouwen1, LIN Bo1, FENG Shanshan1, CUI Hongwei2

(1.School of Mechanical Engineering, Beijing Institute of Technology, Beijing 100081, China; 2.Shanxi Key Laboratory of Fully Mechanized Coal Mining Equipment, Taiyuan University of Technology, Taiyuan 030024, China)

With the increase of vehicle transmission power, the speed of cooling fan’s hydroviscous clutch is also increased more highly. In order to simulate the flow field of oil film more precisely for high speed condition, free surface model (VOF) is used to simulate the gas-liquid two-phase flow field. The regional distribution and evolution of two-phase are finally obtained with the torque of full speed range. The results show that two-phase region is mainly affected by hydrodynamic and hydrostatic effect of fluid, and the higher the input speed, the bigger the air volume fraction, while the air volume fraction is getting smaller when the oil supply is greater. The fluid torque increases with the input rotation speed and decreases after the critical speed. Finally, the experimental bench of hydro-viscous speed clutch performance is established, and the friction torque transfer characteristics versus speed performance are compared with experiments, which verifies the reasonableness of the prediction model.

hydro-viscous clutch; VOF model; Two-phase flow; numerical simulation; fluid torque caused by shear stress

10.11809/scbgxb2017.07.001

2017-03-25;

2017-04-30

國家自然科學基金資助項目(51275039)

姚壽文(1971—),男,本刊審稿專家,博士,副教授,主要從事虛擬裝配研究。

format:YAO Shouwen, LIN Bo, FENG Shanshan, et al.Analysis of Fluid Transmission Characteristics of Hydro-Viscous Clutch for Vehicle High Speed Fan[J].Journal of Ordnance Equipment Engineering,2017(7):1-7.

TH133.4

A

2096-2304(2017)07-0001-07

本文引用格式:姚壽文,林博,馮姍姍,等.車用高速風扇液黏離合器流體傳動特性分析[J].兵器裝備工程學報,2017(7):1-7.