GH141鎳基高溫合金環形件生產工藝優化

謝永富,李玉鳳,蘇春民

(貴州安大航空鍛造有限責任公司, 貴州 安順 561001)

?

GH141鎳基高溫合金環形件生產工藝優化

謝永富,李玉鳳,蘇春民

(貴州安大航空鍛造有限責任公司, 貴州 安順 561001)

針對某機型GH141合金小環形件變形溫度窄、溫降快、易開裂、成形困難導致組織不均勻等問題進行分析,通過優化工藝及成形坯料縮短終軋整形時間,嚴格控制溫降速度,最終獲得組織和性能良好的鍛件,對鍛件截面不同部位的高倍組織進行了試驗研究,證明鍛件組織均勻性較好,工藝方案可行,為后續類似鍛件的生產提供了理論和實踐依據。

GH141合金;中小環件;工藝優化;組織均勻性

GH141合金屬Ni-Cr-Co-Mo系類鎳基高溫合金,是介于變形高溫高強度合金和鑄造高溫高強度合金之間的高溫高強度合金,合金的高溫變形抗力大,鍛造溫度區間窄,開坯極其困難,尤其是中小環形件,鍛造工序復雜,熱成形周期長、鍛件溫降快,極易開裂,或出現粗晶、混晶等品質缺陷導致鍛件報廢。縮短環件熱成形時間,減小溫降,保證單火次變形量足夠是確保環件成形品質的關鍵[1-11]。我公司生產的GH141合金環件屢次出現粗晶和混晶等品質問題導致鍛件報廢,各項目組開展了多次工藝試驗,研究加熱溫度、熱處理制度等因素對環件組織的影響,但均未從根本上解決問題。熱加工工藝及操作基本上決定了鍛件的組織和性能,必須對鍛造工藝及操作過程進行改善。論文通過優化中小環件成形工藝,提升中間坯料形狀和尺寸精度,縮短環件終軋過程的整形時間,保證環件在GH141合金安全溫度區間完成主軋制階段,獲得合格的鍛件組織和優異的力學性能,為后續類似鍛件的精細化生產提供了理論和實踐依據。

1 鍛件工藝可行性分析

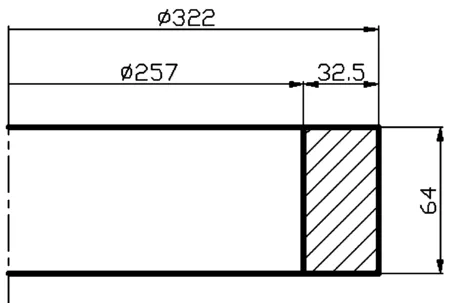

某篦齒環粗加工鍛件圖如圖1所示。鍛件屬于中小型環件,鍛件壁厚較薄,高度較小,在成形過程中溫降較快,容易造成鍛件鍛造溫度分布不均勻,加之GH141合金變形區間較窄,極易造成鍛件在臨界變形區域成形,導致鍛件性能惡化,組織不均勻。

初期生產的該鍛件預軋修傷后直接終軋,鍛件高倍組織多為粗晶或者混晶,導致鍛件報廢,經過分析發現主要問題為成形過程應變速率偏低,動態再結晶激活能不足,導致難變形區域動態再結晶不完全,晶粒未經破碎直接長大。

這樣,變形過渡區域可能會出現部分動態再結晶,在后續熱加工過程中晶粒長大,容易出現混晶。為此,需要提高應變速率,保證變形過程材料獲得足夠的動能,完成動態再結晶過程,提高組織的均勻性。

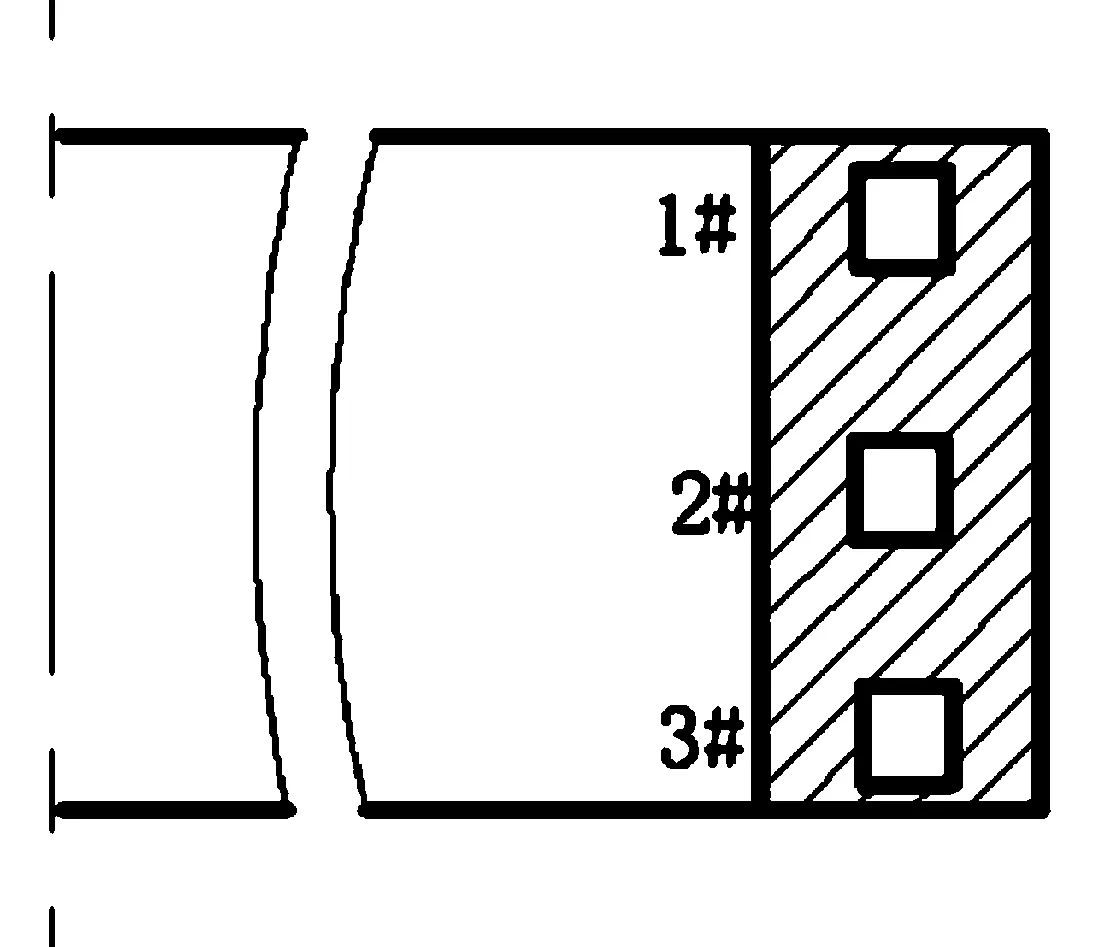

圖1 鍛件設計

鍛件熱加工過程中的變形量是決定鍛件組織演變品質的關鍵工藝參數之一,為了保證鍛造過程中原始粗晶充分破碎并獲得細化的均勻組織,將鍛造過程的變形量控制在30%以上,選用規格為Ф150 mm的GH141合金棒材進行生產。

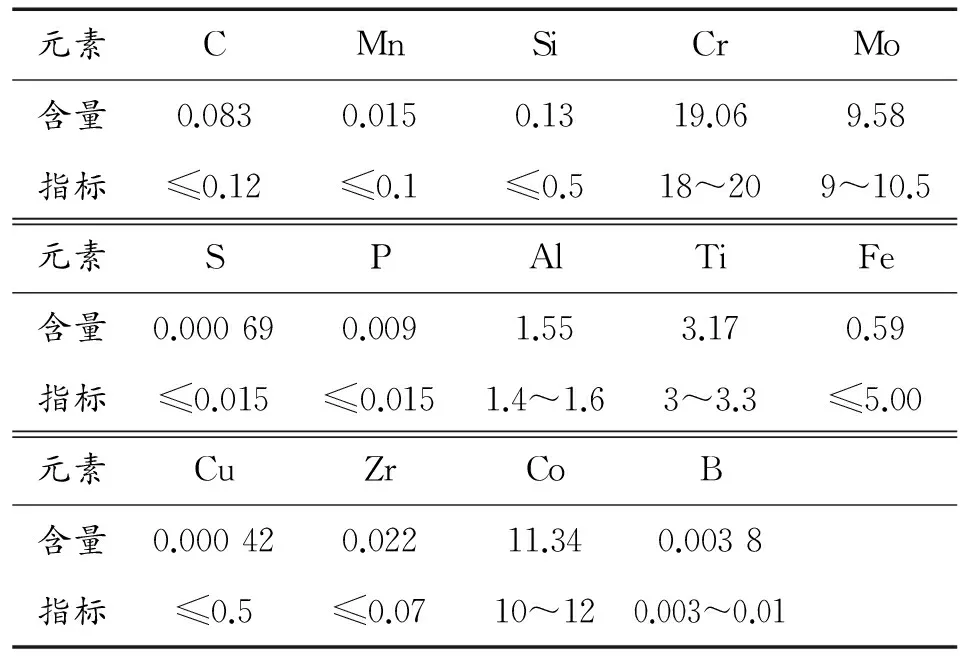

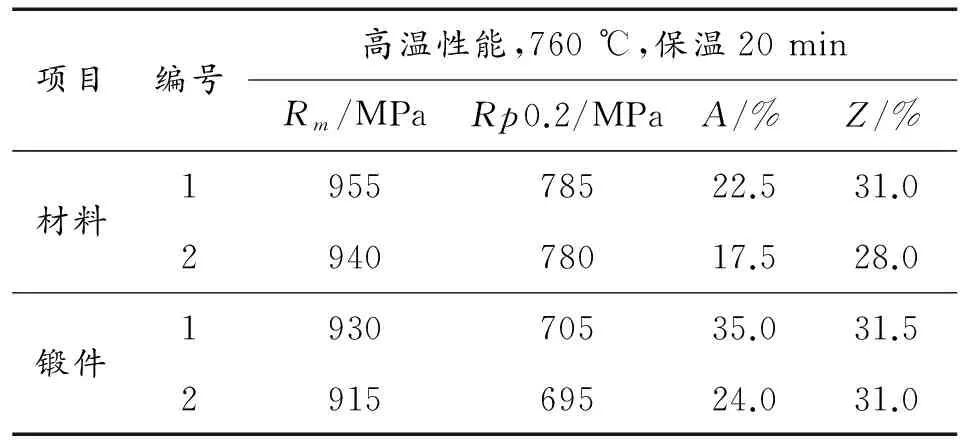

材料的化學成分如表1所示,GH141合金原材料的品質是后續熱加工及熱處理組織演變的組織基礎,為確保原材料品質,對原材料進行了理化檢測,性能數據見表2,各項性能指標均符合標準要求。

根據鍛件的幾何特性,設計了鍛件的成形工藝路線:鐓粗→沖孔→預軋平高度→修傷→機加內孔→終軋。該工藝路線的關鍵點在于對終軋坯料進行了內孔機加,對終軋坯料內孔進行機加不僅僅是為了排傷,消除表面裂紋,更重要的是機加內孔可以保證鍛件與芯輥在高度方向均勻接觸,保證受力均勻;同時大大縮短了終軋過程中坯料整形階段的時間,在鍛件溫降較小的時候就進入主軋制階段,鍛件一火成形獲得足夠的變形量,避開了鍛件的臨界變形范圍,保證鍛件獲得均勻細小的組織。

表1 原材料化學成分

2 鍛件生產試制

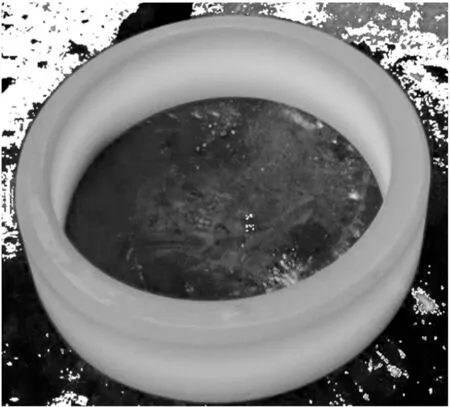

鍛件按照設計的工藝路線進行生產,對終軋坯料進行了修整,保證坯料內孔表面與芯輥充分接觸且受力平穩,縮短軋制調整時間,提高了鍛件成形的應變速率,在合適的變形溫度范圍內完成鍛件的主軋制階段。應變速率提高能保證鍛件軋制過程獲得足夠的激活能促使晶粒形核及長大,完成動態再結晶,獲得均勻的組織性能,終軋實物如圖2所示。

圖2 終軋實物圖

按照標準工藝對鍛件進行熱處理并進行理化檢測,低倍組織未見缺陷,原材料高倍組織均晶粒度為7級,存在個別2級晶粒。經過鍛造,晶粒演變為3.5級且基本均勻。力學性能檢測數據如表2,均符合鍛件標準要求。對比原材料和鍛件的理化性能可知,鍛造后材料性能有所改善,組織均勻性好,鍛件強度有所下降,塑韌性得到提高。

表2 原材料及鍛件理化數據

3 工藝試驗驗證

為了驗證優化的鍛造工藝,開展了工藝試驗, 如圖3所示在鍛件截面上截取3個試樣對其進行高倍檢測,檢測結果顯示3個試樣弦向晶粒度均為3.5級且基本均勻。

圖3 工藝試驗取樣圖

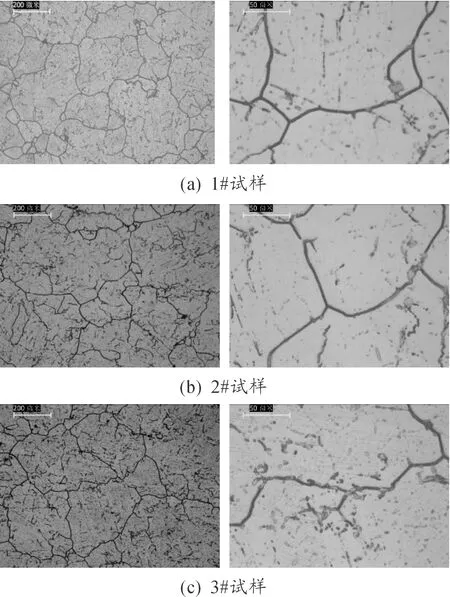

3個試樣的高倍組織照片如圖4,從照片可以看出組織由γ基體,γ’相和少量MC、M6C型碳化物組成。碳化物呈小塊狀、顆粒狀或者是鏈狀沿晶界分布,增強了對晶界的釘扎作用,抑制了熱處理過程中晶粒迅速長大的趨勢;其彌散分布在一定程度上抑制了高溫狀態下晶粒的吞并過程,對組織的均勻性也起到增強的作用,同時提升了材料的塑韌性[7-11]。從三個試樣的高倍組織和晶粒度可以看出環件沿高向各處組織基本均勻,成分差異小,說明鍛造過程鍛件受力均勻,成形品質好,組織均勻。

圖4 試樣弦向高倍組織

4 結論

1) 采用優化工藝對GH141合金中小環形件終成形坯料進行機加整形后進行終軋,獲得均勻的組織和良好的力學性能。

2) 矩形環坯內孔與芯輥接觸面的受力均勻,可以大幅縮減軋制過程中坯料的整形時間,保證在GH141合金安全鍛造溫度區間內完成主軋制及精整,能顯著提升鍛件組織均勻性。

3) 試制結果表明主軋制過程溫降小變形量足夠且受力均勻,能有效避開材料的臨界變形區域,避免了熱處理過程中鍛造組織粗化,獲得細小勻晶,提高鍛件的塑韌性。

4) 研究結果可推廣至類似難變形高溫合金環形件的軋制過程。

[1] 耿健.復雜截面環件在輾軋過程中的材料流動規律[D].西安:西北工業大學,2009.

[2] 中國航空材料手冊:第2卷[M].北京:中國標準出版社,2002:323-368.

[3] 華林,梅雪松,吳序堂.環件軋制運動學規律和參數[J].熱加工工藝,1998(2):20-22.

[4] 劉東.難變形材料鍛造過程的有限元變形-傳熱-組織演化耦合分析[D].西安:西北工業大學,1998.

[5] 劉東,付明杰,GH4169 合金矩形截面環軋制曲線的實驗研究[J].航空學報,2007(9):1276-1280.

[6] 劉維昌,GH141合金碳化物及γ’的沉淀[J].特殊鋼,1996(6):12-17.

[7] 李玉清,高溫合金晶界間隙相[M].北京:冶金工業出版社,1990.

[8] 陳國良,高溫合金[M].北京:冶金工業出版社,1988.

[9] 劉雅靜,GH141鎳基合金晶界薄膜的研究[D].沈陽:東北大學,1996.

[10]陳愛民,均勻化熱處理對GH141鎳基合金熱塑性的影響[D].沈陽:東北大學,1996.

[11]劉東,GH141合金和GH907合金的本構關系[J].熱加工工藝,1997(5):20-22.

(責任編輯 唐定國)

Research on Processing Optimization of Miniature Ring Forging with GH141 Alloy

XIE Yongfu, LI Yufeng, SU Chunmin

(Guizhou Anda Aviation Forging Limited Company, Anshun 561001, China)

The study is about microstructure asymmetry of GH141 alloy miniature ring forgings, which were induced by low forming temperature and deformation and so on. Processing optimization may reduce the osculation time between ring forgings and rolls to control temperature reduction velocity that dynamic recrystallization occurred during the appropriate forming temperature, so as to gain the acceptable forgings structure and mechanical property. Then the trial-manufacture was implemented to validate processing feasibility and the microstructure experiment was performed to confirm the microstructure uniformity be achieved with the optimized processing. The conclusion of research can used to manufacture analogous products.

GH141 alloy;miniature ring forgings; processing optimization;microstructure uniformity

10.11809/scbgxb2017.07.036

2017-04-02;

2017-04-25

謝永富(1968—),男,高級工程師,主要從事材料加工研究。

李玉鳳(1987—),女,碩士,工程師,主要從事材料加工工程研究。

format:XIE Yongfu,LI Yufeng,SU Chunmin.Research on Processing Optimization of Miniature Ring Forging with GH141 Alloy[J].Journal of Ordnance Equipment Engineering,2017(7):168-170.

TG1306

A

2096-2304(2017)07-0168-03

本文引用格式:謝永富,李玉鳳,蘇春民.GH141鎳基高溫合金環形件生產工藝優化[J].兵器裝備工程學報,2017(7):168-170.