不銹鋼板拉深時缺陷分析及解決措施

李樹強

摘 要:不銹鋼拉深開裂是拉深處理中遇到的主要問題之一,為提高拉深制品制作水平,保障制品的加工質量,文章通過試樣的檢測實驗,研究分析了不銹鋼板拉深時產生開裂缺陷的原因,并提供不銹鋼板拉伸防開裂的有效措施。

關鍵詞:不銹鋼;裂縫原因;解決措施

1 引言

不銹鋼制品由于其美觀的外表和良好的綜合性能,在國民經濟各行各業中被廣泛使用,與人們的日常生活息息相關。但在拉深過程中硬化嚴重,易出現粘模、起皺、開裂現象,使成品率降低,影響不銹鋼拉深制品表面質量。文章就通過試驗研究,對不銹鋼拉深制品開裂原因及預防展開分析。

2 試樣的截取及試驗方法

在本實驗研究中,送檢的材料材質為201不銹鋼拉深制品,見圖1。對送檢的拉深延遲開裂試樣進行宏觀檢測、采集宏觀圖片,選取典型部位截取試樣,試樣截取示意圖見圖2。

截取金相試樣,磨制、拋光后在GX51金相顯微鏡上進行夾雜物和組織檢測;截取開裂部位的斷口試樣,利用XL-30掃描電子顯微鏡進行電鏡能譜分析;利用TMV-1顯微硬度計進行硬度檢測。

3 試驗結果

3.1 宏觀檢驗

經宏觀檢測試樣存在兩條與拉深方向相同的裂紋,裂紋長度約為拉深深度的二分之一,靠近口部的裂紋均止于加熱后表面氧化呈深藍色的區域。經測量口部經熱處理的部位厚度在0.45~0.5mm,而開裂部位厚度為0.4mm。

3.2 顯微硬度檢測

通過對拉深件口部和中間開裂部位進行顯微硬度檢測,檢測結果見表1。由表1可知中間開裂部位較口部經熱處理的部位硬度高。

3.3 金相分析

沿拉深變形方向磨制試樣,拋光后發現試樣中夾雜物較多,主要為B類氧化鋁夾雜2.0級、C類硅酸鹽夾雜2.5級。試樣中典型夾雜物見圖3。

試樣經苦味酸鹽酸酒精溶液腐蝕,觀察試樣組織。圖4a為拉深口部火焰加熱部位的組織,圖4b為正常拉深變形部位的組織,由圖可知正常部位的誘發馬氏體相明顯高于口部經熱處理的試樣。

磨制表面試樣,拋光后發現試樣面上有較多彎曲的顯微裂紋,見圖5a。試樣腐蝕后組織為奧氏體和形變馬氏體,見圖5b,利用圖像分析軟件進行誘發馬氏體相含量測定,經測量形變馬氏體含量最低為11%,最高為17%,平均13%。

3.4 斷口電鏡能譜分析

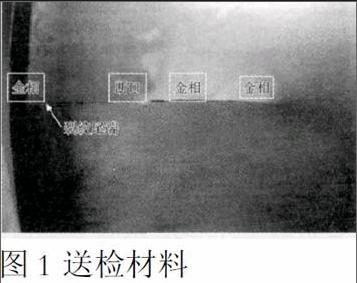

電鏡下拉深延遲開裂斷口形貌見圖6,放大后發現斷裂形態為解理斷裂,見圖7。

4 討論

拉深件表面存在兩條與拉深方向相同的裂紋,裂紋長度約為拉深深度的二分之一,靠近口部的裂紋均終止于加熱后表面氧化呈深藍色的區域,經測量口部經熱處理的部位厚度在0.45~0.5mm,開裂部位厚度為0.4mm。開裂部位硬度明顯高于口部熱處理后未發生開裂的部位。平行于開裂方向磨制金相試樣,夾雜物主要為B2.0級、C2.5級,組織為奧氏體和形變馬氏體,且開裂部位的形變馬氏體數量明顯高于口部經加熱處理的部位。磨制拉深表面試樣發現試樣面上有顯微裂紋,形變馬氏體平均含量為13%。開裂部位斷口的斷裂形態為解理斷裂,能譜分析斷面上有SiO2-Al2O3-MnS復合夾雜物。

開裂部位斷口為解理斷裂,這種斷裂形態常見于體心立方和密排六方金屬及合金,低溫、沖擊載荷和應力集中常促使解理斷裂的發生,面心立方金屬很少發生解理斷裂。201不銹鋼為亞穩定型,在變形時會發生相變,誘發馬氏體相。馬氏體相較脆,因此容易發生開裂。

試樣存在數量較多的夾雜物,在拉深變形過程中夾雜物易導致應力集中,成為裂紋源。經測量拉深件開裂部位減薄量大即拉深變形量大,即材料形成的誘發馬氏體相含量高、應力大,拉深變形后試樣降至常溫,材料發生收縮,在應力作用下首先沿夾雜物部位產生開裂。

經熱處理的部位誘發馬氏體相含量和顯微硬度明顯降低,避免開裂裂紋的繼續擴展,說明熱處理可消除或減小材料變形應力和組織應力,對降低時效開裂幾率有效。

5 結論

總之,在不銹鋼拉深中,拉深后制品溫度降至常溫,材料發生收縮,在應力作用下易沿夾雜物部位產生開裂。而不銹鋼板拉深開裂有時發生在拉深變形之后,有時是在當拉深件由凹模內退出時立即發生;有時是在拉深變形后受撞擊或振動時發生;也有時在拉深變形后經過一段時間的存放或在使用過程中才發生。經試驗研究分析得出結論:鋼中夾雜物是產生奧氏體不銹鋼拉深裂縫的主要原因,對201不銹鋼拉深制品的拉深延遲開裂問題而言,拉深后及時進行去應力退火可以有效解決。

參考文獻:

[1]張豪,夏琴香,方銘等. 201不銹鋼形變誘發馬氏體相變特性[J].鍛壓技術, 2017(1):105-111.

[2]張豪.節鎳型奧氏體不銹鋼沖壓成形特性及拉深工藝研究[D].華南理工大學, 2016.