高貴麟:二十五年譜寫敬業之歌

文/賈亞莉·FM記者

高貴麟:二十五年譜寫敬業之歌

文/賈亞莉·FM記者

1992年,高貴麟從哈爾濱工業大學鍛壓工藝及設備專業畢業后,在一汽集團下屬分廠及一汽轎車股份有限公司(簡稱轎車公司)從事沖壓專業相關工作。他始終秉持著刻苦鉆研、腳踏實地的工作態度,不僅熟練掌握了本崗位所需的基本技能和業務內容,還運用所學的專業知識和親身實踐,從工廠設備規劃及維修管理,到輕量化先進成形工藝及裝備技術規劃,他都了如指掌。2010年以后主要負責主機廠沖壓工廠、大型沖壓生產線及附屬設備、自動化設備等規劃工作,并帶隊組織開展沖壓領域有效沖程提升(降低各種因素導致的停機)、廢品率降低、返修工時降低、沖壓工藝節能等專項工作。

在沖壓行業一做就是二十五年,憑借著個人突出的工作業績和強烈的工作責任心,高貴麟成為一汽集團高級主任工程師,得到了領導和同事們的一致好評。

積極心態,迎接挑戰

高貴麟說道,“二十幾年來,自身成長伴隨企業成長,有三項工作令我記憶猶新:一是高壓大流量雙向伺服變量泵維修;二是國家重大專項課題研發;三是大型伺服沖壓生產線規劃。”他詳細介紹了這三項工作。

(1)高壓大流量雙向伺服變量泵維修。

高貴麟在車輪廠工作期間,輪幅線上原德國600t高速液壓機(12SPM)的關鍵液壓元器件高壓大流量Müller750雙向伺服變量泵由于內部磨損泄漏失效,造成工作壓力不足導致制件無法成形,給當時生產及更高強度的新產品研制造成嚴重影響。在沒有圖紙的情況下,通過深入機理研究,成功實施自主大修,不僅解決了影響產品工藝、質量及生產節拍的重大難題,并驗證、完善了國內直徑φ50mm柱塞和轉體孔間隙的維修標準。同時完善了各類液壓件修理工作為企業備件采購降低了成本。

高壓大流量Müller750雙向伺服變量泵修復情況

(2)國家重大專項課題研發。

作為主要技術負責人,高貴麟在參與國家工信部課題《大噸位內高壓成形裝備與工藝》產、學、研的過程中獲益頗深。內高壓成形裝備與工藝作為輕量化的核心技術,一直封鎖、壟斷在外國及國內合資企業中,急需突破。課題的實施是一項系統工程,整個團隊在材料、工藝、模具、設備、現場調試及工藝參數匹配、實驗檢驗、標準編制及項目管理等各方面得到了全面鍛煉和提升。

(3)大型伺服沖壓生產線規劃。

企業從產能、工藝實現、質量控制、效率需求、柔性生產、生產操作人員管理等角度出發,開始上自動化生產線。自動化生產線是企業未來競爭及持續發展的必然趨勢。上不上、上什么樣的生產線,是國內的、還是國外的生產線,企業會根據產品、產能、投資及國內裝備技術的發展做出綜合的平衡考慮。

6100t伺服沖壓線是轎車公司為提高沖壓生產能力而引進的沖壓生產線,是公司沖壓產能提升項目中的關鍵子項目。該生產線的投入使用可以大大提高制件成形工藝性、質量和生產效率,整線具有高柔性、高效率、節能及鋁件加工的特點,是今后汽車制造主機廠沖壓技術應用的主流核心產品。

該線首次在國內自主品牌企業中引進應用,與轎車公司引進的其他生產線相比,具有技術難度大、周期長、子項目多、接口多等特點,并受制于轎車公司現場的安裝條件有限、天車起升高度能力不足、土建特構施工時間緊張、大件進場、存放、安裝及生產物流等不利因素。作為項目負責人,高貴麟帶領團隊對項目的各階段風險進行詳細分析識別,主要涉及對機械沖壓線和伺服沖壓柔性化對比分析、工藝接口、關鍵技術、安全及環境要素、可維修性、可操作性、現場安裝、土建特構、項目計劃、自動化人員的適時匹配等諸多方面。結果水到渠成,項目提前通過驗收。

大噸位內高壓成形裝備現場調試成功

伺服線引進項目團隊獲獎留念

轎車公司沖壓線生產現場

全心全力,培養人才

高貴麟說道,“多年來,我為企業培養了大批技術人員。培養的徒弟在沖壓工藝、沖壓設備規劃與維修、沖壓工廠規劃、沖壓自動化等方面都有出色表現。始終堅持的培養原則是:認真、細致、敢于直面困難的工作作風;深入現場、動手解決問題的能力;具備較全面的沖壓領域知識,同時對一點或幾點要重點培養,做到術業有專攻。例如,規劃培養的沖壓自動化人員負責壓機自動化曲線設計;同步參與模具DL圖設計時的自動化會簽工作;同時負責現場生產上線及量產模具轉線調試;量產模具節拍提升;結合工藝特點的部分電氣程序優化等工作。幾種工作由同一個崗位人員系統化完成,這樣的人才培養可滿足現在沖壓對自動化工作有效性和效率的更高要求。”

國家政策引導市場變化

轎車公司自主車型的沖壓件最早由一汽卡車廠生產供件,當時的設備為單機生產或壓機線由簡單的皮帶完成傳輸。后期成立了自己的沖壓車間,伴隨國內汽車行業、國內外沖壓裝備技術的發展,先后投資建成了自動化生產線及附屬設備,對自主車型的產品質量、工藝及效率提供了必要的保障。

高貴麟為我們介紹了最近5~10年間,沖壓件供應商在裝備技術方面的提升和發展。沖壓單機向沖壓線聯線改造發展;液壓機生產線向機械生產線發展;傳統的皮帶傳輸生產線向機械手、機器人生產線發展,在工藝、質量、效率及生產過程控制等方面不斷滿足主機廠的發展需求。

未來的沖壓發展也會隨著主機廠的其他專業領域向智能化制造方向發展。繼而,主機廠基于輕量化、成本控制等方面的考慮,也不斷開展針對特種成形產品(內高壓、熱成形、輥壓成形等產品)的規劃采購,或涵蓋工藝及裝備技術的整體規劃與實施。

高貴麟為我們描繪了他心中未來沖壓件供應商的發展前景,根據產品訂單,經開卷及落料的板材從存儲倉庫中自動識別取出,由輸送小車自動輸送到自動化生產線拆垛工位進行生產加工(產品/模具數據已存儲在壓機系統中),板料自動雙料檢測、自動傳輸、自動對中,然后進入到壓力機各序進行生產并標志打碼,再從最后一序壓力機放到線尾皮帶機上,經過在線質量檢測(專檢及百檢),由機器人自動裝箱,由輸送鏈傳輸到焊接車間或由下料小車取送到存放倉庫。

智能動態生產管理系統能夠實時采集、處理并可視化所有生產數據,包括生產計劃、質量數據管理等信息。每一個人都可以直接在線獲取所有生產有關的信息進行有針對性的討論與分析。實時、持續的大數據更新讓用戶可以根據現場的生產線情況改進工作并提升資源效率。

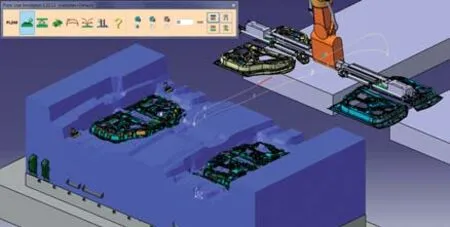

目前,主機廠最緊要的是做好自動化及數字化工作。比如要緊緊圍繞設備自動化及數字化、模具CAE分析及PLS(壓機生產線模擬仿真)及三者的有機結合做好工作,為未來向智能化制造方向發展過渡打下良好的基礎。

在現場輔導技術人員學習設備技術

一模四件門外板干涉區域校驗

一汽人的使命

造出好的國產車不僅僅是一汽人的追求,也是全中國汽車人的追求,是一個不斷與合資品牌縮小差距、趕超的過程,希望這個時間周期越短越好。在這個制造業的復興夢里面,企業承擔的社會責任,減輕車身重量,減少油耗,將為改善空氣質量作出貢獻。

企業一方面要努力為轎車車身減重,進而減少排放。沖壓件輕量化是解決此問題的一項重要舉措。可從材料、結構角度出發,例如高強度鋼板、鋁板、熱成形板材及內高壓管材制件的應用等。

另一方面,企業應該實現綠色制造,要以更低的能源消耗、更高的材料利用率來實現企業綜合生產效率的最大化。