回轉窯筒體墊板的優化

白文生

回轉窯筒體墊板的優化

白文生

Optimization of Rotary Kiln Shell Bearing Plate

回轉窯的運轉過程中,墊板與輪帶配合處經常會出現磨損、抱死、裂紋等一系列問題,本文通過對墊板設計、制造及使用等方面進行優化,減少了上述問題的發生。

墊板;間隙;設計;制造;潤滑

窯筒體是回轉窯的軀干,系由鋼板卷制并焊接而成。沿窯筒體長度方向上套有矩形輪帶,回轉窯筒體輪帶下采用浮動墊板,墊板可增加窯筒體剛度,避免窯筒體由于與輪帶有圓周方向的相對滑動而磨損。同時,由于墊板與輪帶間間隙的存在有利于通風,從而可降低輪帶內外表面溫差。墊板是回轉窯系統中的一個重要零件,筒體載荷通過其傳遞到輪帶。如果墊板設計不合理,則容易造成輪帶、筒體產生裂紋、掉磚紅窯等事故,造成不必要的經濟損失。

1 墊板使用中常見的問題

(1)墊板與輪帶間隙過小

回轉窯在運轉過程中,筒體的溫度較高,膨脹量較大;而輪帶內部與外部溫差較大,平均溫度相對較低,膨脹量較小,筒體與輪帶膨脹量的不同使得輪帶與墊板間隙變小。當此間隙縮小到一定程度時會造成筒體與輪帶脹死而產生縮頸,嚴重時會導致輪帶與筒體產生裂紋。

(2)墊板與輪帶間隙過大

回轉窯在運轉過程中,受設計制造、滑動磨損等原因影響,筒體與輪帶在受熱膨脹后仍然存在較大間隙,輪帶與筒體相對滑移量較大,一圈最多可達50mm以上。在這種情況下繼續運轉,筒體變形加大,耐火磚在交變應力的影響下會發生脫落,造成紅窯事故。

(3)墊板使用壽命短

在回轉窯運轉過程中,現場經常會出現墊板磨損較快的情況,有時甚至會出現墊板斷裂的事故,影響到設備的正常運轉。

2 墊板的優化

針對上述墊板現場使用中出現的主要問題,筆者從墊板設計、制造及使用等方面提出幾點優化建議。下面以?4.8m×72m回轉窯為例介紹如下:

(1)墊板材料的選取

墊板的常用材料為Q235C,其硬度及機械性能與輪帶相差較大,在使用過程中,墊板與輪帶之間存在著相對滑動,磨損較快。建議墊板材料選用16Mn,以減少磨損,延長使用壽命。

(2)墊板與輪帶間隙的設計

設計中,墊板與輪帶間隙的計算公式為:

式中:

C——輪帶與墊板的間隙值,mm

D——輪帶內徑,mm

α——熱膨脹系數,0.000 012mm/℃

△T——筒體與輪帶的溫度差值,℃

目前通常設計為:Ⅰ、Ⅱ、Ⅲ檔輪帶與墊板間隙設計值分別為10mm、10mm、8mm,筒體墊板與輪帶溫差值按170℃、170℃、130℃考慮。結合現場實際運轉情況來看,輪帶滑移量過小,特別容易出現輪帶與墊板抱死的情況,表明溫差值選取不合理,應調整溫差值,將回轉窯運轉時輪帶的正常滑移量控制在10~30mm。建議Ⅰ、Ⅱ、Ⅲ檔筒體墊板與輪帶溫差值分別按200℃、200℃、170℃選取,此時對應的輪帶與墊板間隙值為12mm、12mm、10mm。

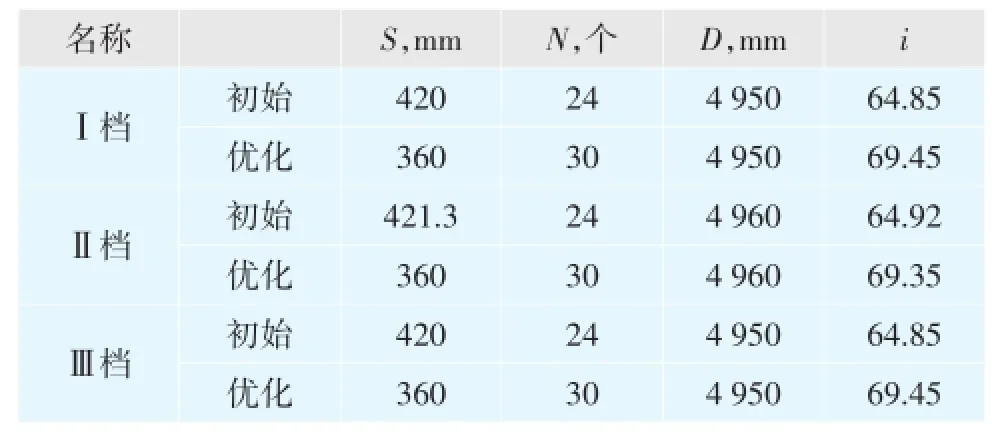

(3)墊板的弧長及數量設計

回轉窯運轉過程中,并不是所有墊板都能與輪帶接觸。為了延長墊板的使用壽命,應合理設計墊板,盡量減少墊板與輪帶配合面的空隙部位,增大墊板與輪帶的接觸面積,從而減小墊板壓應力。墊板比率公式為:

式中:

i——所有墊板總弧長占筒體周長的比率,i= 60%~70%

N——墊板數量,個

S——墊板弧長,mm

D——筒體外直徑,mm

墊板弧長及數量優化設計前后對比見表1。

表1 墊板弧長及數量優化設計前后對比表

(4)墊板結構的設計

結合墊板制造工藝及現場使用情況,對墊板結構優化設計的建議為:

a為便于加工制造,槽寬A由原來的向心方式修改為豎直方式。

b加大B尺寸,以提高墊板強度,防止運行過程中出現斷裂。

c墊板外圓改為機械加工,以保證輪帶與墊板間隙的均勻。

墊板結構優化設計前后對比見圖1。

圖1 墊板結構對比

(5)墊板的制造

以前墊板表面不加工,直接卷制而成,受鋼板厚度誤差及制造時筒體本身圓度誤差的影響,現場實際測量間隙與設計要求相差較大,影響正常使用。建議墊板與筒體段節點焊后,對墊板進行機械加工(如圖2所示),這樣既能保證墊板與輪帶的安裝間隙,又不受輪帶內徑加工的制約(以前加工完輪帶內徑后才可配制墊板),節省了制造時間。

圖2 筒體墊板加工

TQ172.622.29

A

1001-6171(2017)02-0056-03

中材裝備集團有限公司,天津300400;

2016-07-11;編輯:孫娟