智能化精鍛技術的研究及應用前景

文/夏巨諶·華中科技大學材料成形與模具技術國家重點實驗室

智能化精鍛技術的研究及應用前景

文/夏巨諶·華中科技大學材料成形與模具技術國家重點實驗室

《中國制造2025》中提出我國2016—2025年制造技術和裝備制造業的發展方向是“數字化、信息化、網絡化、智能化”。不難看出,智能化是未來10年發展的終極目標和頂層設計,精鍛技術是先進制造技術的重要組成部分,無疑智能化精鍛技術也是智能化制造技術的重要組成部分。今年年初,筆者有幸參加華中科技大學負責組織編寫的《2016—2035年我國智能制造技術發展規劃草案》,下面將所寫的智能化精鍛技術做出較為詳細的介紹,供相關鍛造企業在制定發展規劃時參考。

智能化精鍛技術的內涵及特點

根據鍛造材料的物理性能參數與鍛造工藝參數,通過數值模擬、物理模擬或工藝試驗相結合的方法,得到鍛件的尺寸、力學性能及微觀組織等信息,采用專家系統和人工神經網絡技術生成優化的精鍛方案及工藝參數;開發鍛件鍛造工藝規劃,鍛模設計與制造以及鍛造成形過程與鍛模工況的CAD/CAPP/CAM/CAE智能化集成軟件系統;通過該系統與智能型鍛造壓力機將金屬毛坯鍛造成形為其形狀尺寸精度及力學性能盡可能與零件接近的精化毛坯或直接成形為成品零件的精鍛成形技術。

⑴鍛造工藝數字化、信息化及網絡化:鍛件材料的物理性能參數與鍛造工藝參數,通過物理模擬和數值模擬,得到鍛件的尺寸、力學性能及微觀組織等信息,通過互聯網傳輸到鍛造設備或所需網站。

⑵鍛造設備數字化、信息化及網絡化:數控鍛造設備本身已具有設備技術參數及性能指標功能,通過位移、速度、壓力及溫度等傳感器數據采集系統及處理系統得到所需與鍛件質量相關信息,通過與上述信息比較,實現對鍛造設備的優化控制,進而得到優質鍛件。

⑶智能制造:應當包括智能制造技術和智能制造系統,智能制造系統不僅能夠在實踐中不斷地充實知識庫,具有自學習功能,還有搜集和理解環境信息與自身的信息,并進行分析判斷和自身行為的能力。智能化精密鍛造技術屬于國家重點發展的智能技術之一。

其特點是:其智能集成系統,對于鍛件材料、鍛件結構特點、尺寸精度、鍛造溫度、成形力、成形速度、潤滑條件及模具與設備狀態等條件,具有自學習、自適應、自調整的功能,確保獲得低成本合格的精密鍛件或成品零件。

主要研究內容

(1)結構鋼與高強度鋁合金,冷溫熱及熱冷聯合精鍛近/凈成形新工藝;

(2)以獲得合格精密鍛件為目標的逆向模擬工藝優化理論及算法;

(3)高承載緊湊型長壽命精鍛組合模具結構的優化設計理論,新型模具結構及模具的3D打印再制造技術;

(4)CAD/CAPP/CAM/CAE集成系統與實現精鍛工藝全流程CAPP工藝參數的專家系統及人工神經網絡優化模塊的開發;

(5)高精、高效、智能化精鍛壓力機的研制;

(6)分別適應單一少品種大批量和多品種中小批量精鍛件步進梁和機器人操作的自動化生產線技術開發;

(7)鍛件輪廓形狀及尺寸在線精密檢測數據采集與處理軟硬件系統的開發;

(8)以綠色鍛造為目的的環保型自動化精鍛生產線與精鍛車間技術的開發等。

精鍛生產企業或車間局域網及其執行系統方案設計

精鍛生產企業或車間局域網設計思路

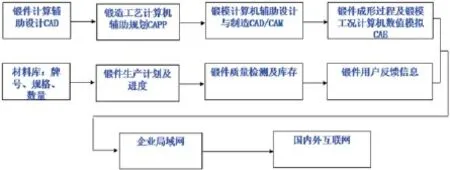

其設計思路如圖1所示,它由數字化精鍛技術模塊與物流及生產管理模塊所組成。

其中,CAPP為鍛件生產工藝文件,亦稱工藝卡,包括坯料、制坯、預鍛、終鍛和切邊工步圖及工藝參數,所需模具及工裝與設備、材料消耗及工時定額等內容。

圖1 車間局域網

精鍛生產車間執行系統方案(MES)設計

其執行系統方案設計如圖2所示,該方案具有較強的通用性,既適用于精鍛生產車間,又適用于沖壓生產車間,還適用于機械制造車間。

未來預期的技術指標及展望

2025年達到的技術指標

精密鍛件產量與模鍛件總產量之比由目前的8%提高到35%;材料利用率由目前平均70%~75%提高到85%~90%;黑色金屬精鍛模具壽命由目前平均6千~8千件提高到3萬件以上,高強度鋁合金精鍛模具壽命由目前平均1.5萬件提高到6萬件以上,加熱能耗降低30%以上,總體達到德國和日本同時期精鍛技術的先進水平。

2035年的技術指標及發展展望

(1)技術指標。精密鍛件產量與模鍛件總產量之比達到50%以上;材料利用率達到95%~98%,黑色金屬與高強度鋁合金精鍛模具壽命分別達到6萬件和12萬件;加熱能耗降低60%左右。

(2)展望。到2035年前,我國精鍛技術總體與德國和日本等同居國際精鍛技術的先進水平持平。以所取得的國際發明專利為基礎,力求在轎車直錐齒輪修形及閉式冷精鍛、自動變速器結合齒輪中空分流溫冷聯合精鍛和重卡大型平衡軸齒輪、高鐵與動車鉤尾框、車輪及軸承精鍛成形領域有重大突破;轎車懸掛系統零部件高強度鋁合金流動控制成形;高承載緊湊型精鍛模設計與制造及3D打印再制造等技術取得系列創新成果,其成果居國際領先水平,使我國既成為世界精鍛件生產第一大國,又成為強國。

圖2 車間執行(MES)系統

(3)發展路徑。將2015~2035又分為四個階段,即分別與“十三五”~“十六五”四個五年規劃對接,以便充分利用其政策導向,爭取重大專項經費支持,確保精鍛技術的快速發展和成果的產業化應用。

應用前景

智能化精鍛成形技術為整個智能制造技術的重要組成部分,在汽車,高鐵,艦船,航空航天與國防軍工產品關鍵零部件的制造中得到越來越廣泛的應用。

黑色金屬精鍛件品種多,數量大,應用廣泛

(1)汽車發動機曲軸、連桿及氣門、底盤上的傳動軸、前軸、轉向節、半軸及后橋上的大小齒輪、變速箱軸齒類零件共幾十余種、200余件均需采用精鍛技術生產。以齒輪為例,一輛汽車上的齒輪有20余種、40余件,其中20余件需采用精鍛凈成形,其齒形精度超過7級,可直接裝車使用。2015年,我國汽車產銷量為2460萬輛,可采用精鍛技術生產的齒輪超過5億件。

(2)高鐵動車上的鉤尾框、車軸、牽引鉤等關鍵承力件,艦船上大功率發動機曲軸、連桿均為大型構件,隨著功率不斷增大,運行速度不斷提高,只有采用精密鍛件才能滿足其性能要求。

鋁合金精密鍛件需求迅速增長

(1)為適應汽車輕量化要求,鋁合金作為輕量化首選材料所生產的精密鍛件品種越來越多,數量越來越大,如轎車輪圈、空調和安全氣囊關鍵零件等均為鋁合金精密鍛件。近年來,懸掛系統上的全部零件都采用鋁合金精密鍛造制造;我國新能源汽車發展迅速,2015年產銷量為33.7萬輛,超過美國居世界第一,“十三五”期間,累計產銷量將達500萬輛。為實現輕量化,需要鋁合金鍛件將更多。美國于本世紀初,每輛轎車鋁合金鍛沖件就達到36.3%,歐洲和日本每輛轎車上鋁合金鍛沖件也達到了18%以上,我國尚不到5%,力求在10年內達到25%~30%。

(2)飛機及航空航天飛行器大部分零部件均由鋁合金鍛沖件制造,坦克和裝甲車內部零件普遍采用高強度鋁合金代替合金結構鋼制造,大幅提升了行駛速度和機動性;炮火和槍械也采用高強度鋁合金代替合金結構鋼,大幅度減輕重量,進而減輕士兵的負荷,提升戰斗力。