大型圓柱鍛件深沖孔最大孔徑比的數(shù)值模擬研究

高錦張,王舒濤,王興中,馬武江(.東南大學 材料科學與工程學院,江蘇 南京 89;.上海新閔(東臺)重型鍛造有限公司,江蘇 東臺 400)

大型圓柱鍛件深沖孔最大孔徑比的數(shù)值模擬研究

高錦張1,王舒濤1,王興中2,馬武江2

(1.東南大學 材料科學與工程學院,江蘇 南京 211189;2.上海新閔(東臺)重型鍛造有限公司,江蘇 東臺 224200)

本文以內接于大型斜三通鍛件的圓柱體為例,基于Deform-3D有限元軟件,對高徑比H/D=2.5大型圓柱鍛件深沖孔工藝過程進行了數(shù)值模擬。通過對不同直徑坯料沖制多種規(guī)格內孔,研究了不同孔徑比對坯料形變的影響。模擬分析表明,選擇合理孔徑比上限,可獲得形狀規(guī)則的目標鍛件,研究結果可以為大型圓柱鍛件深沖孔工藝的制定提供理論依據。

鍛造;大型圓柱鍛件;深沖孔;最大孔徑比;數(shù)值模擬

大型空心鍛件作為核電及火電領域重大技術裝備的關鍵零部件,一般可由圓柱鍛件沖孔后獲得,主要應用于發(fā)電機組主蒸汽管道進出口接管等主要部件。這類部件體積較大,成形困難,生產成本高,長期工作于高溫、高壓、高放射性的惡劣環(huán)境中,且承受著高流速介質所帶來的交變載荷沖擊,易產生疲勞損傷,影響發(fā)電機組整體安全系數(shù)。因此,惡劣的工作環(huán)境對大型空心鍛件的綜合機械性能提出了極高的要求[1-2]。一般生產中可將普通的沖孔工藝與芯軸拔長或擴孔相結合的方法獲得較深的內孔或較大內徑的孔[3-6]。

大型斜三通鍛件作為發(fā)電機組主蒸汽管道的關鍵零部件,承受著惡劣的工作環(huán)境。隨著發(fā)電機組容量的不斷提升,斜三通工作環(huán)境溫度以及蒸汽壓力不斷提升,如今的超超臨界發(fā)電機組的主蒸汽溫度達到了600℃以上,壓力達到了32MPa以上。傳統(tǒng)的鑄造以及焊接工藝生產的斜三通性能已經難以滿足要求。雖然國內也有了鍛造加工大型斜三通鍛件的工藝,但其內孔成形主要為鉆削加工,材料利用率低;而且主管道及支管道均為深長孔,需要鉆孔后再鏜孔至目標孔徑,需要經過多道工序,生產周期長,生產效率低,因此有必要研究大型斜三通鍛件的深沖孔成形。深沖孔成形可大大提高材料的利用率而且減少加工工藝流程,縮短加工周期。并可使金屬纖維流線方向沿軸向分布,與蒸汽流動方向相順應,提升大型斜三通鍛件的綜合機械性能。

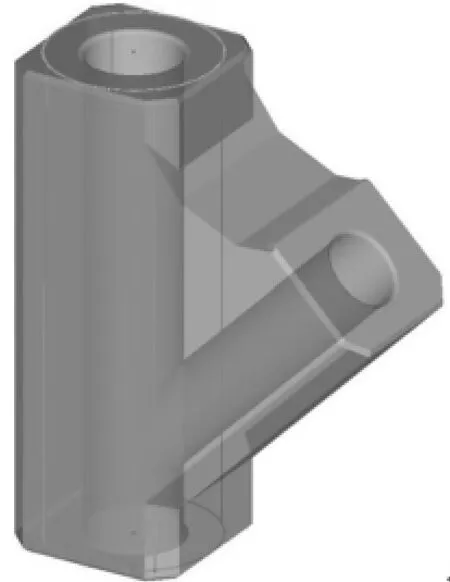

大型斜三通鍛件的外形如圖1所示,其尺寸各異,主管道的長度一般達到2m以上,內孔徑也大小各異。在鍛造成形出斜三通的外廓尺寸后,就需要對其進行內孔成形,而斜三通作為異型件,由于外形限制只能通過深沖孔工藝進行內孔成形。為了簡化模型,本文以斜三通鍛件的內切圓柱形鍛件為研究對象,就大型圓柱鍛件的深沖孔工藝展開數(shù)值模擬研究,旨在為實際生產提供必要的理論指導。

深沖孔時,若孔徑與鍛件外徑的比值越大,鍛件中金屬參與變形的區(qū)域越大,導致了鍛件的變形越大。較小的外形尺寸變化有利于減少后續(xù)整形工序的工作量,因此根據鍛件外形尺寸的變化來研究合適的最大沖孔孔徑比。

圖1 主蒸汽管道用斜三通

1 研究方案簡介

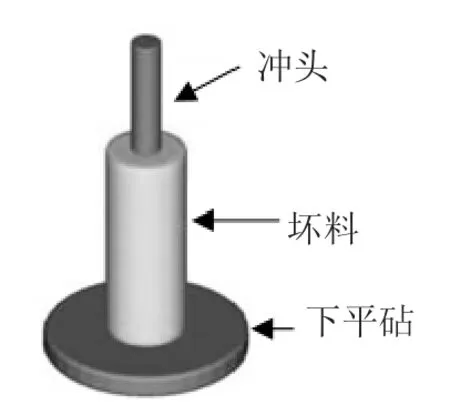

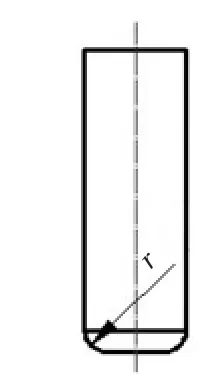

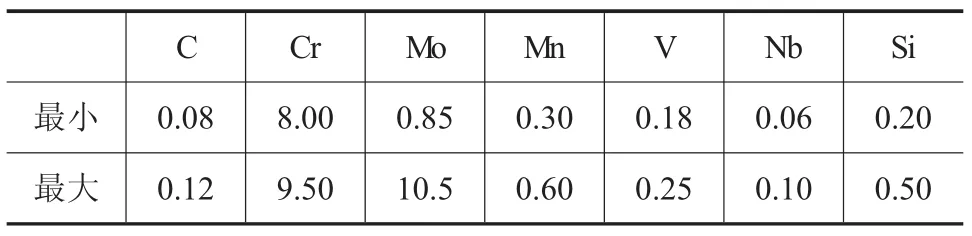

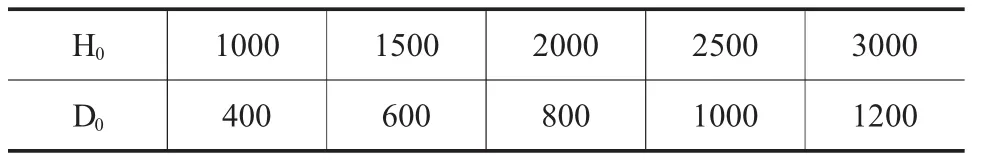

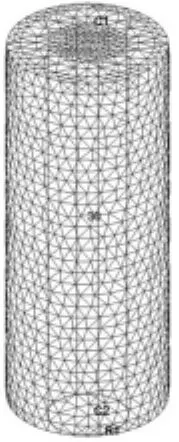

本文基于Deform-3D平臺,建立相應的有限元模型,如圖2所示。坯料采用P91耐熱合金鋼,其成分如表1所示。其鍛造溫度在950℃~1100℃之間。本文選取H/D=2.5圓柱坯料,其中H為坯料高度,D為坯料直徑,選取的坯料尺寸如表2所示。選取不同直徑的平底沖頭進行沖孔模擬,沖頭長度L=H/2+ 200mm,沖頭行程為坯料原始高度一半。沖頭端面設有一定的圓弧倒角,如圖3所示。

圖2 數(shù)值模擬模型

圖3 平底沖頭

表1P91主要化學成分/Wt%

表2 實驗選取的坯料實際尺寸/mm

將沖頭直徑即目標鍛件的內孔直徑d與圓柱形坯料的外徑D的比值d/D定義為孔徑比。在生產中我們希望目標鍛件在合理的變形范圍內能一次成形,以減少后續(xù)擴孔、鏜削等工序,提高生產效率。因此需研究大型圓柱鍛件深沖孔時不同孔徑比對鍛件形變的影響,以得到合理的孔徑比上限。

2 前處理工藝參數(shù)選擇

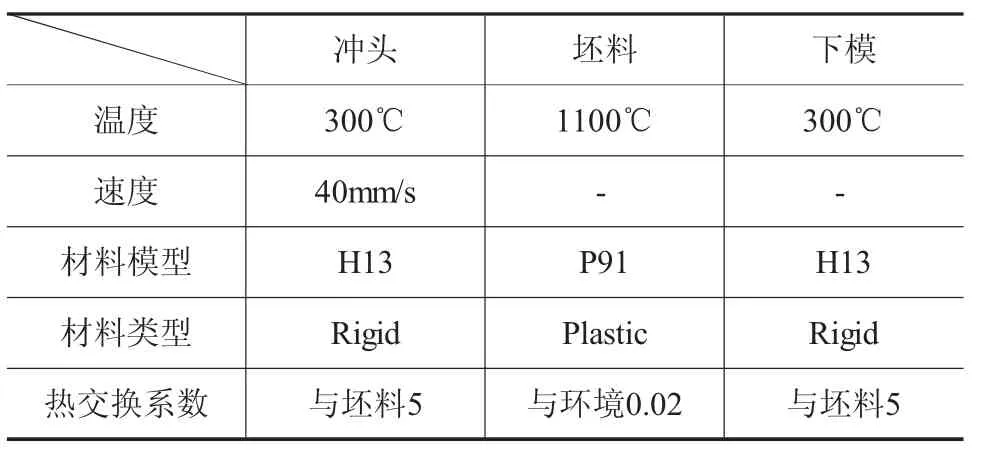

沖頭及下模均采用相對網格劃分,網格數(shù)量為8000。為了提高求解精度兼顧求解速度,對坯料進行絕對網格劃分,人為設定網格尺寸為50mm。在坯料形成內孔的區(qū)域采用網格細分,細分尺寸為20mm,如圖4所示。環(huán)境溫度為20℃。坯料與下模之間摩擦系數(shù)定為0.7。實際生產中沖頭表面采用重油潤滑,重油燃燒可以維持內孔溫度,防止鍛孔冷縮,同時重油本身以及燃燒生成的焦炭具有一定的潤滑作用,所以將沖頭與坯料的摩擦系數(shù)定為0.1。選用Conjugate求解方法,Direct iteration迭代法。其他具體前處理參數(shù)如表3所示。

圖4 坯料網格劃分示意圖

表3 前處理工藝參數(shù)的選定

3 沖孔時坯料外形變化規(guī)律

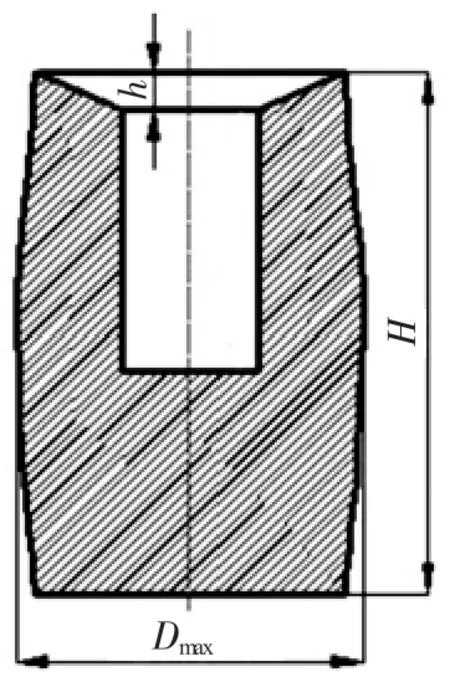

在此定義三種參數(shù)來描述沖孔后坯料的外形變化,分別為坯料端面塌陷h,坯料直徑Dmax,坯料高度H,各參數(shù)具體如圖5所示,端面塌陷h為沖孔后內孔口部邊緣與坯料端面邊緣的高度差,其正值表示內孔邊緣凸起,負值表示內孔邊緣塌陷;選取坯料最大直徑處數(shù)值定義為Dmax,高度H為坯料外輪廓的最大高度。

圖5 沖孔后坯料的尺寸

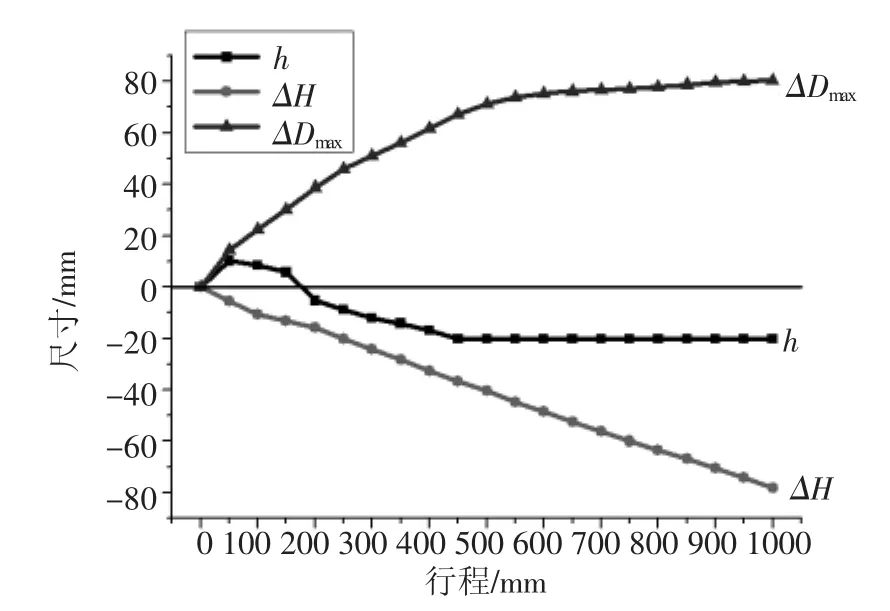

以覬800mm×2000mm坯料,沖孔孔徑比為0.375(對應的沖頭直徑d=300mm)為例,分析沖孔時的外形變化,沖頭行程為坯料原始高度的一半。為了便于比較沖孔時坯料的外形尺寸變化,分別提取沖孔過程中H、Dmax的變化值△H、△Dmax,以及h,得到結果如圖6所示。其中:

式中:Ht——坯料瞬時高度;

H0——坯料初始高度。

式中:Dmax-t——坯料瞬時最大直徑;

D0——坯料初始直徑。

由圖6可看出沖孔時坯料的變形趨勢:h值先微微上升,而后下降,最后趨于穩(wěn)定。沖孔剛開始時,沖頭下方的金屬受到擠壓,向外側流動,導致端面微微凸起,隨著沖頭的繼續(xù)下壓,開始形成內孔,端面開始塌陷,沖頭行進到一定位置,坯料端部的金屬基本不參與變形,所以h值又趨于穩(wěn)定。坯料的高度H隨著沖頭行程的增加呈現(xiàn)出逐漸降低的趨勢。Dmax隨著沖頭的行程增加而逐漸增加,而后增勢減緩。

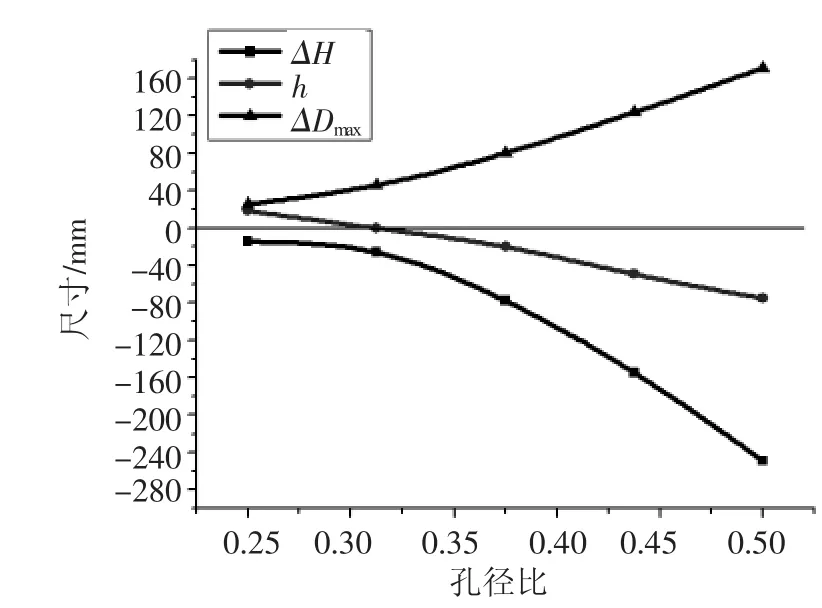

選取尺寸為覬800mm×2000mm的坯料,在不同孔徑比下沖孔,沖頭行程為坯料原始高度一半,沖孔后坯料尺寸的變化值如圖7所示。由圖7可看出在不同孔徑比沖孔時,坯料外形的變化趨勢:坯料高度H、端面塌陷h的數(shù)值均隨沖孔孔徑比增大而減小,最大直徑Dmax隨孔徑比增大而增大。

圖6 沖孔過程中坯料外形尺寸的變化

圖7 不同孔徑比沖孔后坯料外形變化

4 孔徑比上限的確定

實際生產中,若沖孔后坯料變形較小,可以避免或者減少后續(xù)芯軸拔長、外形修整的工作量,提高生產效率。同時一次沖孔獲得較大的內孔,可以減少后續(xù)擴孔工作量。另外,一般鍛后的坯料還需機加工對外形進行精整才能形成產品,因此鍛件需要給后續(xù)的機加工留有余量。一般設定沖孔后坯料尺寸變化不宜超過10%,尺寸變化超過這個范圍要么外形修整工作量過大,要么后續(xù)機加工余量不夠。因此選定以坯料高度方向上的尺寸變化以及直徑的變化均不超過坯料原始尺寸的10%為判據,判斷沖孔時合理的孔徑比上限。在此限定|△H/H0|≤5%,|h/H0|≤5%,|△Dmax/D0|≤10%。

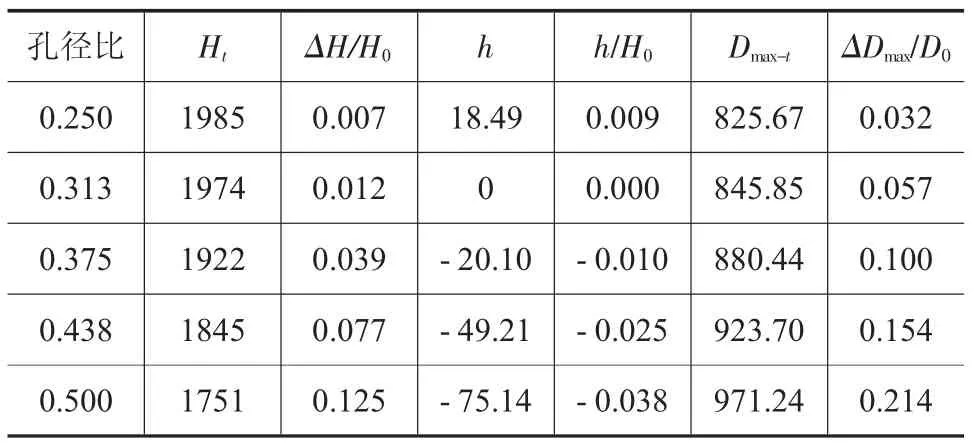

對于尺寸為覬800mm×2000mm的圓柱形坯料沖孔后,△H/H0、h/H0以及△Dmax/D0的值隨沖孔孔徑比的變化曲線如圖8所示。其沖孔后的具體尺寸以及相對原始尺寸的變化率如表4所示。可見h的變化基本在允許范圍內,而△H、△Dmax在孔徑比大于0.375時已經超出允許的變化范圍,因此合適的孔徑比上限值不宜大于0.375。

表4 不同孔徑比沖孔后坯料尺寸/mm

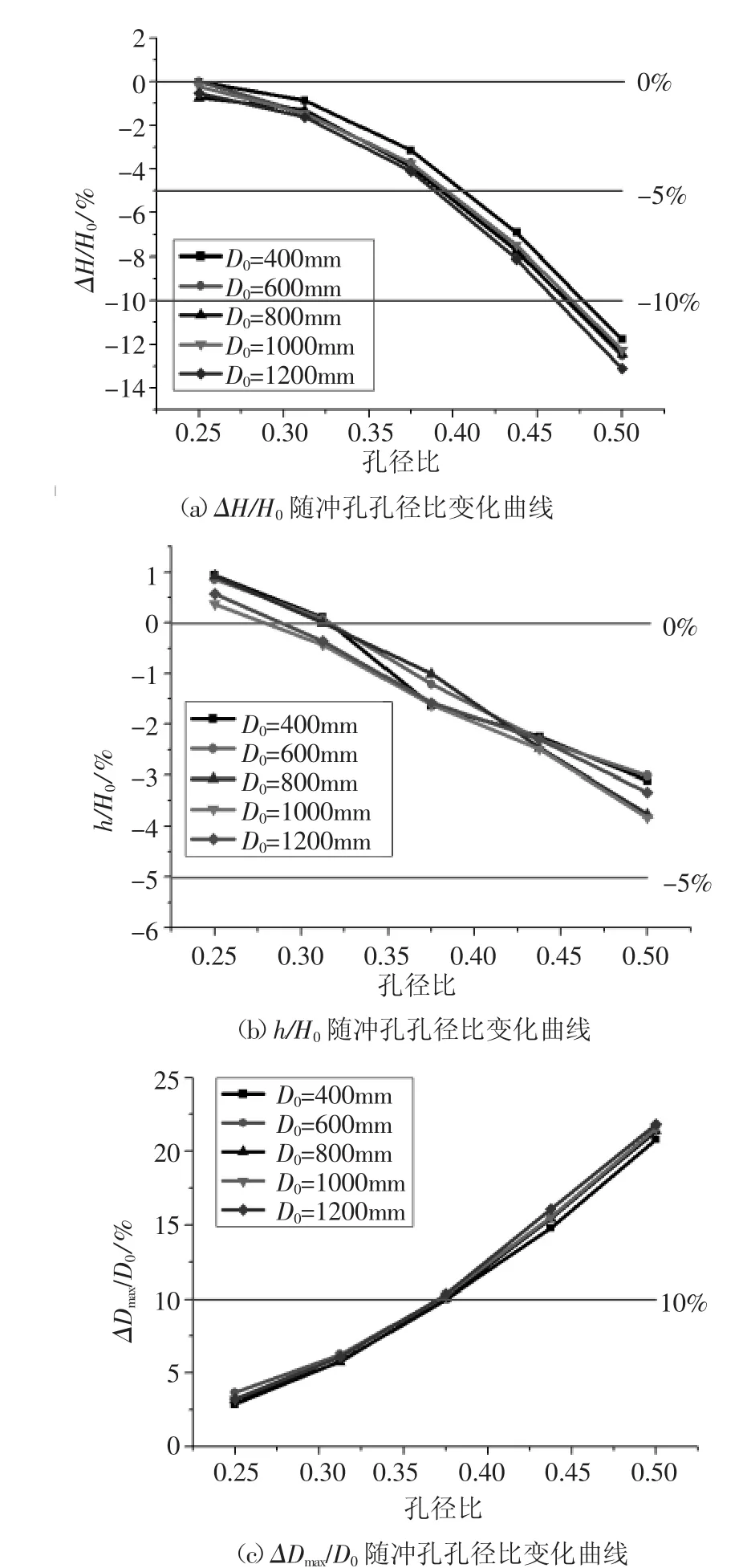

對于坯料高徑比H/D=2.5,研究不同直徑的坯料在上述要求下,孔徑比的合理取值范圍。依次選取直徑覬400mm、覬600mm、覬800、覬1000mm、覬1200mm的坯料,沖頭行程為坯料原始高度一半,沖孔孔徑比依次為0.250、0.313、0.375、0.437、0.500。可以得到各尺寸的坯料外形尺寸變化率△H/H0、h/H0、△Dmax/D0的值分布趨勢如圖9所示。

由圖9a可見坯料沖半深盲孔后,△H/H0均隨孔徑比的增大而減小,且不同尺寸的坯料其變化率基本一致。當沖孔孔徑比不滿0.375時,△H/H0均大于-5%,當沖孔孔徑比為0.438時,△H/H0已經明顯小于-5%,超出前文所述限定條件。當孔徑比為0.5時,△H/H0已經小于-10%。由圖9b可見h/H0均隨著沖孔孔徑比的增大而減小,在孔徑比為0.25時,形成的內孔口部均突出表面;當孔徑比達到0.5時,不論坯料尺寸大小如何,該值的變化依然在5%以內。由圖9c可見△Dmax/D0隨著沖孔孔徑比的增大而增大,且不同尺寸坯料沖孔后的△Dmax/D0在同一孔徑比下基本相等,當孔徑比達到0.375時,△Dmax/D0均在限定的10%附近,當孔徑比進一步增大,△Dmax/D0的值已超出了限定范圍。

根據以上分析可知沖孔時,尺寸變化率最大的是△Dmax/D0,為了使沖孔后坯料形變量較小,合理的孔徑比應不大于0.375。

圖9 沖孔后各尺寸比值隨孔徑比變化曲線

5 結論

(1)對于H/D=2.5的任一坯料進行深沖孔,坯料的形變量隨著沖頭的行程增加而變大;

(2)對于H/D=2.5的任一坯料進行深沖孔,△H/ H0、h/H0、△Dmax/D0變化值隨孔徑比的增大而增大,受坯料實際尺寸影響不大;

(3)對H/D=2.5的坯料進行深沖孔,為保證坯料形變在合理范圍內,其合理孔徑上限不宜大于0.375。

[1] 劉建生.我國大鍛件行業(yè)發(fā)展瞭望[J].金屬加工:熱加工,2011,(9):8-8.

[2]李 向,凌 進,張智峰.核電容器用大鍛件制造技術的發(fā)展[C].中國核科學技術進展報告,2013.

[3] 呂 炎.鍛壓成形理論與工藝[M].北京:機械工業(yè)出版社,1991:143-152.

[4]紀 勇.加氫直筒節(jié)鍛造工藝[J].大型鑄鍛件,2008,(5):23-24.

[5] 柳永宏,陳國昌.大型長筒鍛造經驗[J].大型鑄鍛件,1998,(2):28-29.

[6]許飛霞.大型圓筒鍛件高溫鍛造過程數(shù)值模擬[D].上海:上海交通大學,2008.

Research on the simulation of maximum d/D for large cylinder ingot deep hole punching

GAO Jinzhang1,WANG Shutao1,WANG Xingzhong2,MA Wujiang2

(1.School of Materials Science and Engineering,Southeast University,Nanjing 211189,Jiangsu China; 2.Shanghai Xinmin(Dongtai)Heavy Forging Co.,Ltd,Dongtai 224200,Jiangsu China)

Based on the software DEFORM-3D,the model has been built to analyze the process of deep hole punching on large cylinder ingot of different diameter but the same H/D=2.5.Different diameter of holes have been punched on different size of large cylinder ingot,according to these simulations,the influence of aperture ratio has been studied.The results showed that a regular shape of forging could be attained by selecting a reasonable maximum aperture ratio.The results of this research could provide theoretical foundations to the actual production.

Large cylinder ingot;Deep hole punching;Aperture ratio;Numerical simulation

文獻標識碼:A

10.16316/j.issn.1672-0121.2017.02.023

1672-0121(2017)02-0078-04

2017-01-06;

2017-02-27

江蘇省科技廳重點研發(fā)計劃-產業(yè)前瞻與共性關鍵技術(BE2015110)

高錦張(1963-),男,副教授,從事金屬塑性成形研究。

E-mail:wst0806@126.com