動力總成投資風險及對策思考

徐尤鋒

摘 要:汽車企業的資本、技術密集型特點要求企業對固定資產的投資慎之又慎,投資的滯后性和市場的不確定性矛盾是企業投資的最大風險。特別在任期制的情況下,容易導致對未來企業競爭力提升的固定資產投資的延誤和失誤,需要認真研究其特點。

關鍵詞:固定成本 滯后性 不確定性

中圖分類號:F830.59 文獻標識碼:A 文章編號:2096-0298(2017)08(b)-156-03

對固定資產占總資產比例較高的企業而言,龐大的固定資產投資既是機遇也是風險,一方面投資正確,可以帶來不菲的收益,另一方面,一旦投資失誤,產品滯銷,這些已投資的“沉沒成本”將成為企業發展的沉重負擔。本文分析汽車企業動力總成投資的固定成本的風險及要素,為企業的投資給出一些參考建議。

1 汽車企業固定成本的影響

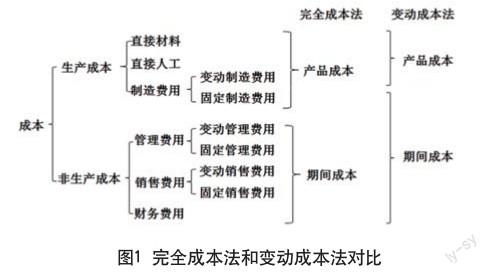

成本管理中有兩種成本管理方法,一個是完全成本法,一個是變動成本法(也叫直接成本法,在英國稱為邊際成本法)。成本=制造成本+期間費用。

兩種成本方法區別如圖1所示。

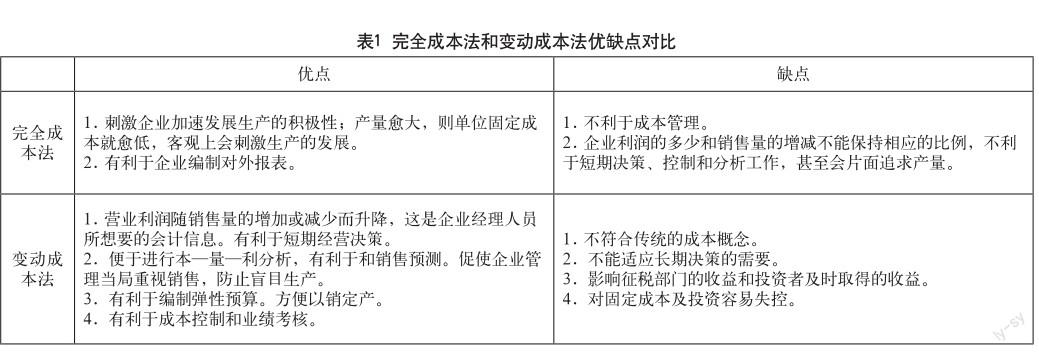

兩種成本方法的簡要優缺點如表1所示。國際會計準則要求對存貨估價、計算稅前利潤和編制對外財務報表時采用完全成本法。

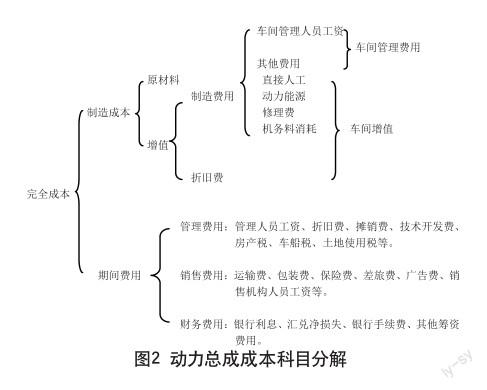

目前主流汽車生產企業基本采用完成成本法來對產品的成本進行測算和成本歸集,如圖2所示。對汽車企業影響較大的為增值,汽車行業的資本密集型和技術密集型也主要體現在此處,因此對增值的深入研究可更好地對企業的發展決策提供有利的依據。

增值分兩部分,第一部分是折舊費用,含固定資產投資的折舊和研發費用的無形折舊,此成本反應投資的績效,可稱之為固定成本。隨產量的變化而變化,一旦完成投資則與市場需求的波動相互作用,市場增長則成本降低,反過來可促進市場增長,但市場需求下降時,成本增加,將給市場推廣和促銷帶來障礙和沉重負擔,因此任何投資之前都必須慎之又慎;第二部分是制造費用,主要是工廠的生產變動成本,此成本反應工廠生產的績效,可稱之為變動成本,一旦投資完成,工藝固化,單個產品的成本基本不變。無論是折舊費用和制造費用,其成本一般均由產品要求和工藝設計決定,但相比制造費用,折舊費用除了在產品成本中反饋,同時還影響企業的現金流和經營績效。因變動成本主要是人工、動能等,調整的速度較快,在市場不需要時可快速轉移處理,但固定成本主要是廠房、設備等不容易處理變現的資產,并要提前很久就發生,對企業的現金流,對需求預測失誤的情況下的經營都將形成較大的影響。

汽車企業對固定資產投資形成的固定成本對企業的經營發展影響巨大,其主要問題和風險如下。

(1)企業所投資的產品市場的認可度和受外部經濟形勢影響致使產品市場預測不準。如一旦實際市場銷售受各種因素影響比之前預測規劃的量低很多,這將導致企業花費巨資投資的生產設施一方面利用率非常低,另一方面要用比規劃低很多的量來分擔這些固定投資,單件產品的固定成本非常高,產品售價也將較高。

(2)投資的滯后性。汽車行業投資的特點是投資周期長,一般上能力投資在1年~2年,新產品開發投資3年~5年。即需要根據相隔幾年的預測數據來決策投資行為,一方面導致決策時間很長,另一方面預測數據是時間越長,數據的有效性越差。

(3)容易重資產化,影響收益及現金流。汽車企業一旦連續出現投資失誤,將導致企業的資產越來越重,其收益性將變差。另如企業為負債經營,則現金流下降的情況下,企業的負擔將越來越大。

(4)固定投資的重要性將影響企業的短期決策和長期決策。過于追求成本的企業也將導致對長期資產的投資的減少,影響企業的長期發展,這也是在激烈競爭市場中最難處理的企業決策。特別在目前普遍高層任期制的環境下,難以追求長期的發展潛力,一方面面臨股東收益要求的壓力,另一方面市場需求的不穩定性也給管理者帶來決策的風險。

2 動力總成投資建議

增值中的固定成本對企業的日常工作和決策影響較大,但制造業的各行業均有其特點,下面針對汽車行業的動力總成投資給出一些建議,作為汽車動力總成投資的參考。

2.1 確定產品核心關鍵零件的自制策略

動力總成中傳統發動機和變速箱結構比較明確,雖然各主機廠的動力總成有各種差異,但基礎件基本類似。發動機的主要零件有缸體、缸蓋、曲軸、凸輪軸、連桿等零件,隨著專業化程度越來越高,主機廠一般僅確定缸體、缸蓋這兩個本體定位零件和曲軸自制,主要是這三個零件附加值較高,再就是裝配線的投資。變速箱的主要零件有離變殼,軸、齒輪、同步器、差速器等,其自制策略目前主機廠差異較大,可以考慮的如殼體、軸、主減齒輪自制,其他外委;對精度要求高的自動變速箱,齒輪可考慮自己增加一道精磨等加工。

企業確定自制策略后,投資水平按不同要求,基本是比較明了的,便于企業的財務測算和決策。同時對一些附加值低,社會專業化程度較高的零件,采用社會共同資源可分攤成本,比自制成本有優勢。如發動機的凸輪軸,從之前的鍛造凸輪軸發展到現在的裝配式凸輪軸,已可適應標準大批量生產;變速箱的齒輪,隨著社會上制造能力的提升,國內一些專業的齒輪廠已經具備較高的實力,特別是齒輪加工中的熱處理裝備,一般投資非常巨大,利用社會資源可避免企業自行投資后產能利用率不高,固定成本居高不下的問題。

2.2 盡量采用通用化和標準化裝備和生產模式

汽車企業布局空間區域較大,特別在中國這個區域市場差異很大的地方,汽車企業需針對不同的細分市場和國家要求等準備不同的產品。如針對中高端用戶的大功率發動機,針對油耗偏好的用戶的小功率發動機,自然吸氣發動機和渦輪增壓發動機等,由于發動機的大小尺寸、產品要求等差異不同,一般企業均采用針對不同產品單獨建線的方式。累積下來導致固定資產投資較多,重資產化,一直是汽車企業的現實問題,一旦產品之間形成旺銷和滯銷的情況,一方面旺銷產品生產不出來,另一方面滯銷產品生產線利用率不高,成本居高不下。

(1)考慮采用混線生產模式,依靠模塊化和標準化的工業化模式進行投資。

(2)盡量采用標準和通用設備。如機加主體設備盡量采用通用加工中心,對其他專機逐漸進行標準化,如動力總成生產線中都要用到的清洗機、密封檢測機、壓床、涂膠機、擰緊機等。對具體設備應盡量按功能區分清楚,一般設備分三大部分:本體、夾具、刀具。其中夾具和刀具一般為專有裝置,適應不同的產品,但目前市場技術發展也在逐漸標準模塊化;本體一般可做成通用部分,在設備采購時要考慮,特別在現在電子化程度較高時,設備的軟件也要考慮,應采購模塊和編程靈活的設備。當然,如果企業的產品部門在設計產品的時候就開始和工藝一起考慮產品的工藝性問題,將可使企業的工藝通用性更好。

2.3 綜合平衡技術、管理要求和投資的關系

傳統的動力總成零件工藝投資其實非常明了。可以分三個層級來思考,第一是基本的加工需求,即不考慮任何的管理績效和產能隱私等因素,把一個特定產品生產出來,其最小的生產單元是什么,投資是多少,這也是生產一個產品的工業化投資的最低界限;第二,考慮企業規劃的產能要求,在最小的生產單元上對各工序按簡單復制增加(實際工作中復雜點)后的投資;第三,考慮管理要求,績效要求,如在人工成本非常低的情況下,可以采用完全手工的方式組線,人工成本高,可以采用高自動化的策略,按此進行調整,增加自動化的投資,最終可形成投資的需求額。

2.4 成熟技術和趨勢投資

在規模擴張和企業產品供不應求的情況下,分三層次預估投資是可行的。但也存在一些風險,第一是工藝系統的新設計也是一個技術開發的過程,不同規模下的自動化、節拍的要求將使得設備的要求和可靠性的要求不同,存在技術風險。如產能20萬/年生產線,節拍要求78件/秒,和產能30萬/年生產線,節拍56件/秒的要求不同,設備的設計制造、調試就不同。56秒的設備要求其執行元件要快,氣動系統、液壓系統和剛性要求更改,價格相對就高。同時56秒節拍的設備要求快,就需要配備更多自動裝置,如低節拍下的設備,可采用人工將工件從設備外直接上到設備夾具上,但高節拍的設備,人就只能將工件從設備外送到設備取料處,由增加的自動或半自動取料裝置來取料。第二是生產線的自動化程度越高,其專用性越強,調試和改造成本越高。

因此,企業應根據自身的發展特點,采用成熟的技術,考慮未來人工成本等因素的變化,選擇適合自身的產能規模及自動化水平。并不是投資越低越好,也不是自動化越高越好,只有處于市場領導者角色,產品供不應求的情況下,高度的自動化帶來的規模效益足以在很短時間內收回投資成本,才可減少對其他因素的考慮。

2.5 區分上能力投資和新產品投資

投資的滯后性和規劃預測的不確定性矛盾,要求投資越晚越好,成熟技術、模塊化和標準化的工藝投資方式可以盡量滿足這樣的要求。特別是對上能力投資,一旦企業的某款產品供不應求,模塊化復制總比重新設計投資新產線要快,越短的投資周期,可使能力投資越晚,也越貼近真實的市場需求。

新產品投資和開發是汽車企業面臨的一個難題,國際上主流車企的開發過程大同小異,手工樣件開發和試驗驗證、代表工藝樣件開發和試驗驗證、標定及法規樣件送交、小批量試生產和試驗驗證、批量生產和投產。其中工業化投資需要在代表工藝樣件這個階段交付,一般離真正的投產還有很長時間,一般1年~2年,似開發的進展不同。即從投資開始到可交付樣件,約1年~2年,到投產總計3年~5年,企業投入巨資的生產線大部分在睡覺,形成企業沉重的負擔。標準化和模塊化的生產線可讓企業在新產品開發時,簡單改造現有生產線來配合。當然對有條件的企業,建議采用試驗線的模式,有新產品開發時配合開發,無開發任務時進行生產。主要生產在上能力復制線上。同時也可使得工藝部門能進行一些工藝的標準化研究。

參考文獻

[1] 陳勝群.企業成本管理戰略[M].立信會計出版社,2000.

[2] 焦艷斌.關于汽車企業固定資產投資風險管理的思考[J].企業改革與管理,2015(22).

[3] 黃久美,車士義,黃福廣.不確定性對企業固定資產投資影響的研究[J].軟科學,2010(1).