新型模塊化鉆井泥漿泵活塞結構設計與應用研究

朱曉梅 張志毅 李賁 鄭國棟

摘 要:簡介泵活塞工作原理與分類,分析泵活塞現場主要受損形式,提出一種結構簡單、工作可靠、耐磨損、不偏心、運行平穩、密封性能好、使用壽命長的模塊化泥漿泵活塞結構,平均使用壽命達到500小時,大大提高鉆井效率,降低勞動強度。

關鍵詞:工作原理;受損形式;優化結構

泥漿泵是在鉆井過程中以高壓向井底輸送高粘度、大比重、含沙量較高鉆井液的大型設備,是鉆井液循環系統的“心臟”。實踐證明,泥漿泵在使用過程中最容易失效的就是缸套活塞組,降低了鉆機工作效率。提髙鉆機的工作效率,很大程度上取決于提高泥漿泵缸套活塞組的使用壽命。

1 鉆井泵活塞工作原理與傳統型結構

1.1 工作原理

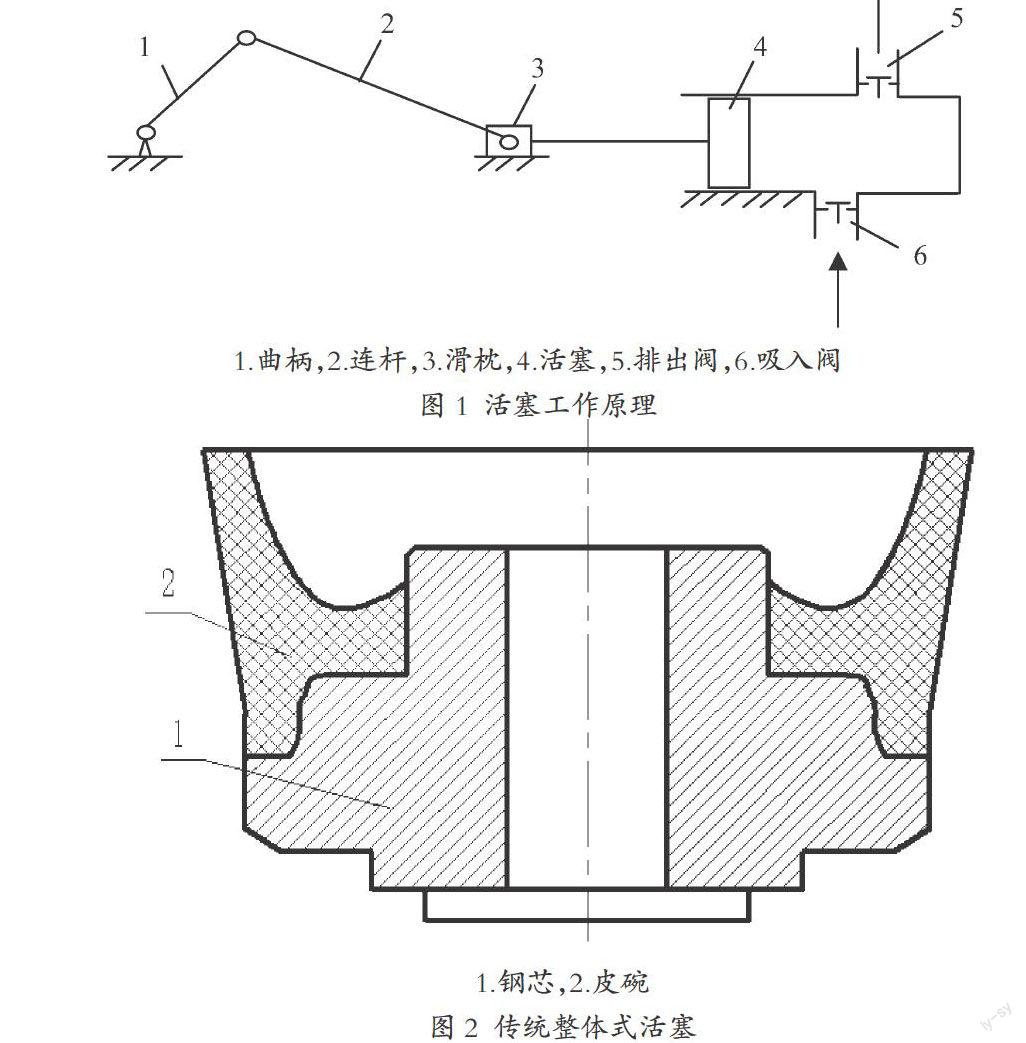

鉆井泵活塞充分利用曲柄連桿機構的工作原理,在缸套內作往復運動[ 1 ]。當活塞向左運動時,排出閥在自重和壓差作用下關閉,吸入閥在壓差的作用下打開,將液體吸人泵腔;當活塞向右運動時,泵腔內壓力升高,在壓差的作用下吸入閥關閉、排出閥開啟,將液體壓入出口管道。活塞工作原理如圖1所示。

1.2 傳統型結構

目前,鉆井泵活塞從結構上分基本分成兩大類,即整體式活塞和組裝式活塞。

如圖2所示,整體式活塞因皮碗硫化在鑄鐵的活塞芯子上,皮碗和芯子成一整體;更換時,皮碗和鋼芯一起換掉;且由于硫化粘結強度較差,皮碗容易起層而被撕裂,使得皮碗易從鋼芯上脫落,脫落的皮碗隨活塞的往復運動極易進入鋼芯法蘭與缸套的間隙,發生擠傷啃蝕。因此,該結構活塞壽命短,更換頻繁,增加了鉆井成本和勞動強度,降低了生產效率。

如圖3所示,單獨更換皮碗、鋼芯可重復使用的為組裝式活塞。組裝式活塞的皮碗套在鋼芯上,靠壓板和卡簧固定。其結構較整體式牢固,皮碗不易從鋼芯上脫落;更換活塞時,取下卡簧和壓板,單獨更換磨損的皮碗,鋼芯原則上可以重復使用。組裝式活塞皮碗的過盈量可以調節(調節壓板和卡簧的松緊即可),而整體式則不能。

2 鉆井泵活塞傳統型應用現狀

目前,應用的鉆井泥漿泵活塞多數為傳統組裝式活塞,適用于3NB系列、F系列泵。通過對油區井隊調研得知,活塞和缸套失效是鉆井泥漿泵發生故障的主要因素,這其中活塞磨損失效較為頻繁,是整臺泥漿泵最易磨損失效的部件,其平均使用壽命最低(見表1);也就是說,在鉆井的生產過程中,由于活塞的失效,不得不停機對其進行更換以恢復泥漿泵的技術性能,這不但增加了鉆井工人的勞動強度,降低了鉆井效率,而且會由于停機的頻繁和活塞的消耗量大使得經濟效益受到很大的影響[ 2 ]。因此,延長活塞使用壽命對提升泥漿泵整體可靠性十分重要。

2.1 影響活塞壽命的主要因素

泥漿泵活塞在缸套內做往復直線運動,其壽命受自身設計結構、材質、生產工藝、使用條件等因素綜合影響。通過現場調研,泥漿泵活塞使用壽命的長短主要由鉆進泵壓、沖次、活塞間隙決定。

2.1.1鉆進泵壓、沖次

隨著鉆井深度的增加,泵壓、沖次升高,活塞磨損加劇,此時活塞自身的扶正作用無法削弱其磨損的不均勻性,導致活塞偏磨,直接縮短使用壽命。

2.1.2活塞間隙

活塞間隙值應合理。值越小,雖然活塞鋼芯的護正作用就越好,但偏磨帶來的危險就越厲害;反之,值越大,活塞皮材碗料向間隙流動的可能性就越大,擠傷就越容易發生,活塞根部被啃傷的可能性就越大[ 3 ]。

2.2 活塞主要受損形式

2.2.1皮碗腐蝕

泥漿泵活塞受鉆井液中常含有的原油、柴油等油類及各種化學處理劑等不利環境影響,長時間與鉆井液接觸極易造成皮碗腐蝕;尤其是施工堿井,其工作環境更加惡劣。

2.2.2磨粒磨損

在鉆井過程中,更換下的活塞表面常見有大小不一、分布不均勻的小麻坑,甚至有磨損溝槽,產生刺傷;這說明,活塞發生了磨粒磨損失效。

2.2.3皮碗擠傷

在鉆進過程中,活塞與缸套間的密封靠得是皮碗的膨脹。當活塞與缸套的配合間隙過小甚至產生過盈現象時,在摩擦力的多次重復作用下,由于皮碗變形的不均勻性和橡膠的局部老化,導致活塞皮碗根部進入到鋼芯與缸套間隙中造成剪切擠壓損傷[ 4 ]。

3 新型模塊化泥漿泵活塞結構

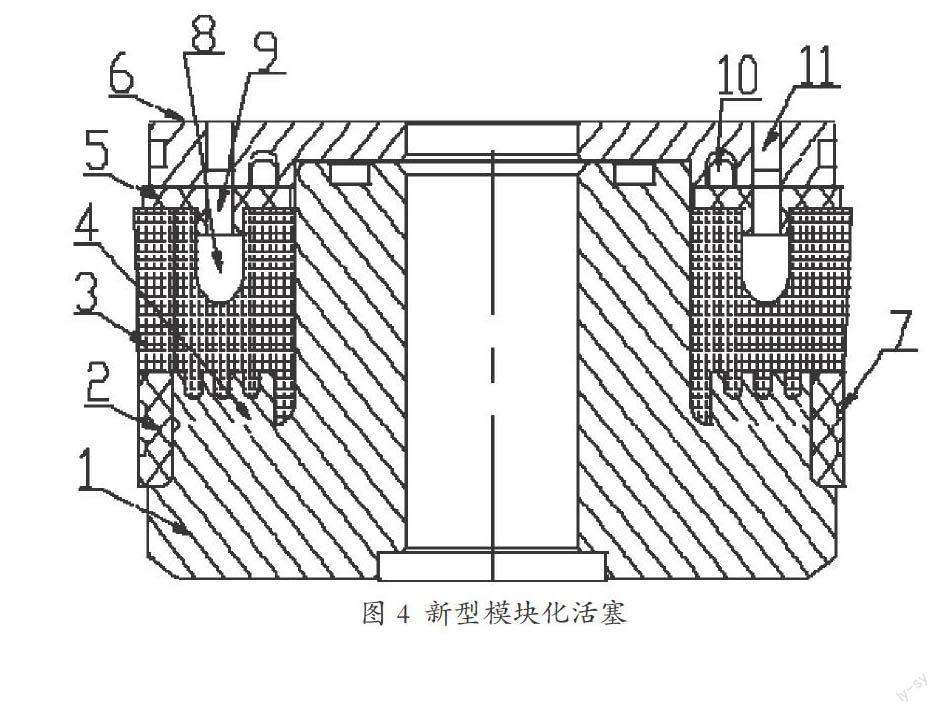

為延長泥漿泵活塞使用壽命,解決傳統型活塞受損問題,對泥漿泵活塞結構的重新設計和完善,研制出一種結構相對簡單、工作牢固可靠、耐磨損、不偏心、運行平穩、密封性能好、使用壽命長的新型模塊化泥漿泵活塞,平均使用壽命達500小時,提高鉆井效率,降低勞動強度。

3.1 結構設計

新型模塊化活塞結構(見圖4)包括金屬芯(1)、導向環(2)、皮碗(3)、皮碗支撐架(4)、壓板(5)和保護板(6)。在金屬芯⑴上安裝導向環(2),導向環(2)外端面加工過濾槽(7);在導向環(2)上安裝皮碗支撐架(4)和皮碗(3),皮碗(3)和皮碗支撐架(4)整體粘接成型,皮碗(3)上端中心處設置水槽(8),皮碗(3)和導向環(2)光滑過渡;在皮碗(3)上安裝壓板(5),壓板(5)上安裝保護板(6),同時在壓板(5)上設置流通孔(9),壓板(5)和保護板(6)連接面設置定位銷(10),保護板(6)上設置過濾孔(11)。

3.2 主要優點

1)本結構能增強活塞唇部及背部的密封作用,扶正作用更好,防止活塞偏心而碰撞缸套,能更加有效的保護缸套。

2)壓蓋表面增加的水眼,活塞皮碗增設水槽。在活塞的抽吸過程中,泥漿通過水眼壓入水槽內,使膠皮產生膨脹;膠皮表面有磨損時,會導致密封不嚴;而通過膠皮膨脹可以起到磨損補償作用,增強密封性,起到同時延長活塞和缸套的壽命雙重效果。

3)新型活塞的模塊化設計,每一個零部件可以根據磨損情況隨時更換,不需要專用工具,克服傳統老式活塞整體更換的缺點,節約成本。

4 應用研究

首組新型模塊化活塞在河南鉆井7隊施工的HV027-8井2#泥漿泵試用。一開前,在2#泥漿泵安裝了3個新型模塊化活塞,1#泵安裝了傳統型組裝式活塞。在盡量確保兩臺臺泥漿泵在使用時間基本相同的條件下,完井井深3513m,全井泵壓8~15MPa、泥漿密度1.25~1.33g/cm3、粘度30~35s、排量40L/s,新型活塞在整個使用過程中未發現異常情況,2#泥漿泵一直未更換活塞,使用時長約525h;而使用傳統活塞的1#泥漿泵更換了3個活塞。

該組新型模塊化活塞繼續在河南鉆井7隊施工的BC9井2#泥漿泵使用;鉆深約700m時,安裝新型活塞的2#泥漿泵泵壓下降;經檢修,查出原因為有一個缸的活塞膠皮磨損嚴重,2#泥漿泵更換1個活塞;而使用傳統活塞的1#泥漿泵更換了2個活塞。經測驗,新型模塊化活塞累計使用時長約621h。

通過現場應用,與傳統型活塞相比,該新型模塊化活塞結構新穎、使用壽命長,至少為傳統活塞的2~4倍,大大減輕了員工勞動強度;應用新型模塊化活塞,降低了設備修理時間,具有節能、高效等特點,創收顯著的綜合經濟效益。

參考文獻:

[1] 何霞,劉清友,金迅.泥漿泵工作機理研究與運動學分析.西南石油學院學報[J].2003,25(6):61-62.

[2] 谷祖德,等.鉆井泵易損件的研究現狀及發展趨勢[M].石油鉆探技術,1992,20(2):53-57.

[3] 苑惠娟,郭建英,蘇子美,等.國產鉆井泥漿泵活塞缸套摩擦副可靠性研究[J].中國機械工程,2013,24(11):1425-1430.?

[4] 楊師斌.泥漿泵活塞的失效分析及改進措施[J].煤礦機械,2008,29(5):155-157.