輥壓機終粉磨石灰石粉技改與應用

杜文秀,徐繼彥,孫中科

(山東申豐水泥集團,山東 棗莊 277316)

我公司有兩條5 000t/d熟料生產線(分別2005年和2011年投產)和5臺φ4.2m×13m水泥磨。2016年在水泥市場飽和,企業生存面臨嚴峻的考驗,為增加企業效益,公司計劃拓寬項目提高效益。通過調研,公司計劃利用現有的石灰石資源針對集團及周邊的火力發電廠脫硫項目進行技改,生產電廠脫硫所使用的石灰石粉。一方面安排化驗室收集脫硫用石灰石粉的相關標準(GB/T30190-2013)及目標電廠的技術要求(250目含量≥90%,氧化鈣≥50%),一方面組織技術人員對1號水泥粉磨系統進行技改。整個技改過程歷經3個月,現已調試成功,穩定生產。

1 改造前設備及工藝情況

1.1 主機設備基本情況(見表1)

表1 主機設備基本情況

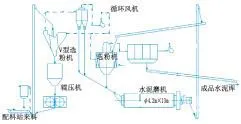

1.2 原工藝流程圖(見圖1)

圖1 原粉磨水泥工藝流程圖

2 技術改造

2.1 初期技改

由于配料站所使用的石灰石計量秤是根據水泥磨機生產能力配備的35t/h,考慮到輥壓機單獨粉磨石灰石易磨性好,臺時產量高,將石灰石秤量程擴大至100t/h,同時把下料口擴大,生產系統的其他部分維持原狀。但是,實際投入生產后出現細度過細、臺時產量過低現象。降低選粉機轉速和拉風后,細度仍變化不大,而且選粉機容易跳停,磨內糊球嚴重,產量基本穩定在40t/h左右。雖然調整了磨機級配,但是仍然效果甚微。

2.2 二次技改

(1)增加輸送斜槽。從雙旋風筒鎖風翻板閥下安裝輸送斜槽連接至出磨斗提機,見圖2。

圖2 斜槽技改后

圖3 選粉機技改后

(2)增加回料下料管及輸送皮帶。原來粉磨系統中選粉機粗粉是回磨頭再次粉磨的,現在選粉機下部新增一下料管引料至新增加的皮帶上,由皮帶輸送回粉至穩流倉再次擠壓,解決系統回料問題。

(3)選粉機改造。因石粉成品細度細,降低選粉機轉速和拉風后,容易跳停,試將選粉機轉籠葉片割除48片,導向葉片割除49片,另外在選粉機下錐體增加3個三次風口以降低選粉機內風速,進行調試,當選粉機轉速降至260r/min左右,袋式收塵器出口負壓約4 500Pa時,選粉機不再跳停,細度指標正常,見圖3。

(4)石粉的存儲及發貨。成品石粉通過原水泥粉磨系統設計的入庫備用斜槽和斗提輸送至10號、11號、12號庫。為了避免石粉混入水泥庫在入庫提升機上部的電液動三通分料器另一側又安裝了一手動插板閥,杜絕了石粉混庫的現象。

3 調試中出現的問題

(1)成品輸送斜槽容易出現堵料現象。主要是由于石粉無法形成穩定的料層,造成走料不暢出現堵料現象。為了解決這個問題,我們在斜槽中間增加一臺風機,解決了成品輸送問題。

(2)出選粉機的粗粉在經下料管流入皮帶時,由于高度落差及選粉中的部分細粉容易出現冒塵現象。對此加強了對輸送皮帶的密封,同時安裝了一臺小型收塵器即解決了問題。

(3)石粉出售后有運輸司機反映石粉打出罐體時,時有堵料現象,經調查石灰石爆破時有炮皮,炮皮經輥壓機后不能粉碎,以致出現堵料現象,技改人員在斜槽下設計自制了料斗和振動篩,使用效果很好。

4 結束語

本次技改從配料站石灰石下料至石粉發運出廠 ,反復技改50余次,累計500余工時。整個技改過程利用了廢舊鋼材、廢舊皮帶和支架、下料管等,合理利用廢舊物品,滿足了技改需要,累計節約成本10萬元。目前石粉產量已經達到約80t/h,大大降低了生產成本,調試至今已成功生產優質石粉123 881.28t,為企業創造了綜合效益。