薄壁深孔零件的車(chē)削加工

陳彩梅

薄壁深孔件是數(shù)控車(chē)削加工中存在剛性差,強(qiáng)度弱,易變形,不易保證加工質(zhì)量的難題。本文從圖紙分析,工藝的編排,夾具、刀具及設(shè)備的選用等方面,完整介紹薄壁深孔零件伸縮筒的車(chē)削加工的整個(gè)過(guò)程,為解決以上難題提供了很好的依據(jù)及借鑒。

一、薄壁深孔不規(guī)則盲孔零件圖紙分析

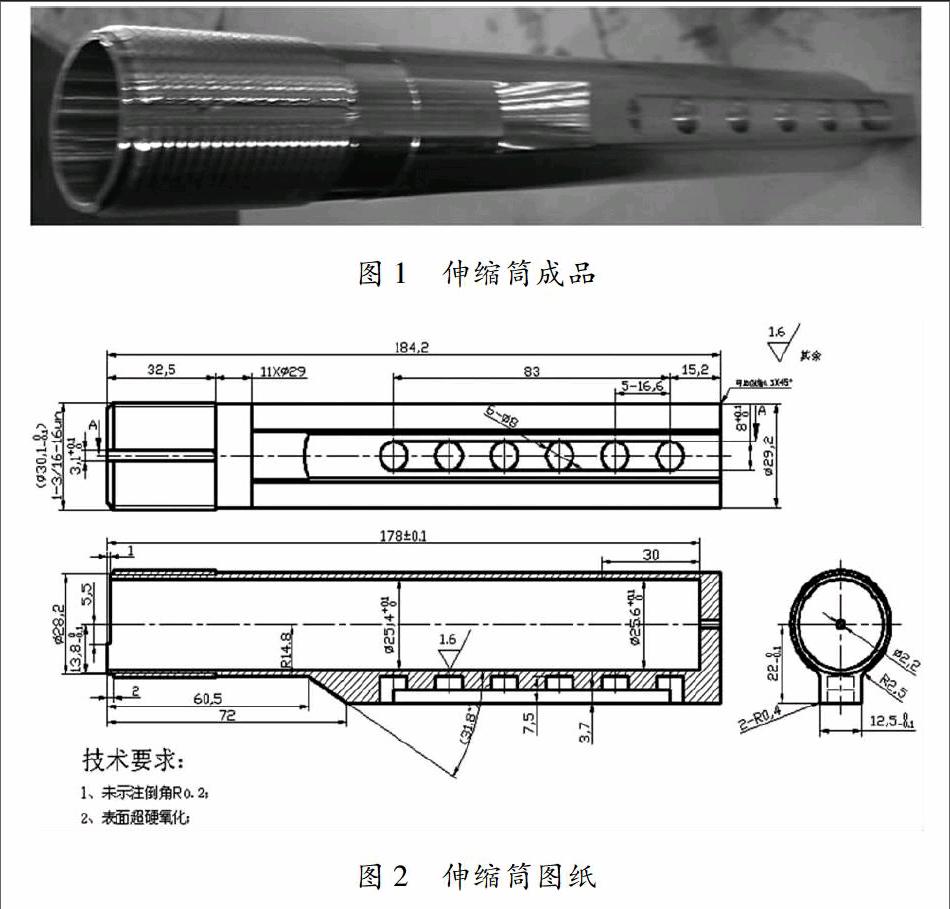

結(jié)合圖1伸縮筒成品及圖2伸縮筒圖紙作出如下分析:

(1)薄壁裝夾受力易變形。伸縮筒為薄壁深孔筒狀盲孔零件,最薄壁厚單邊只有1.4mm;外圓上有凸臺(tái)帶鍵槽,鍵槽內(nèi)6-Ф80+0.1mm孔,厚度不均勻,而且盲孔排屑困難。常規(guī)夾具裝夾受易變形,控制尺寸。

(2)伸縮筒帶外圓凸臺(tái),裝夾難。車(chē)加工時(shí)三爪卡盤(pán)裝夾會(huì)與伸縮筒上的外圓上凸臺(tái)產(chǎn)生干涉。如果用四爪裝夾零件的精度很難保證,且校正費(fèi)時(shí)。

(3)工序內(nèi)容多,重復(fù)裝夾。伸縮筒的加工工序內(nèi)容多,多次裝夾必定帶來(lái)裝夾誤差,耗時(shí)長(zhǎng),效率低。這與要求相矛盾。如25.4×178mm,內(nèi)孔有0.1mm公差,光潔度要求為1.6,用數(shù)控車(chē)加工可以考慮用絞刀來(lái)加工。

整個(gè)伸縮筒結(jié)構(gòu)是薄壁孔深且是盲孔的不規(guī)則零件,主要選用數(shù)控車(chē),銑床輔助。加工要綜合考慮加工工藝的編排、夾具、刀具、設(shè)備的選用等。

二、加工工藝過(guò)程

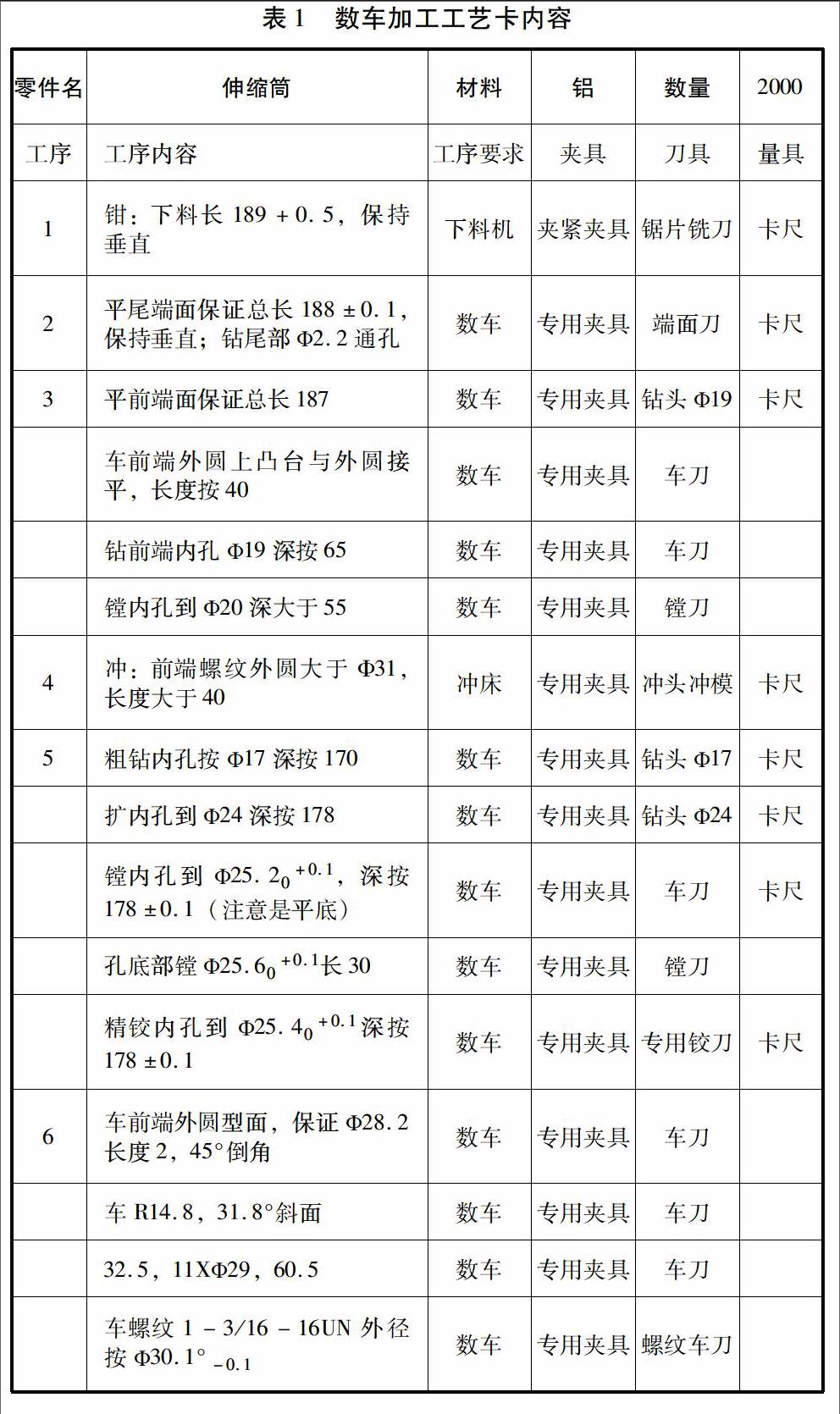

據(jù)現(xiàn)有的加工條件和伸縮筒加工內(nèi)容,在數(shù)車(chē)上加工工藝過(guò)程見(jiàn)表1:

加工工藝說(shuō)明:

(1)為了發(fā)揮數(shù)控車(chē)床的優(yōu)勢(shì)和零件的尺寸統(tǒng)一,在車(chē)床的主軸套筒里面放一個(gè)定位心軸,以零件的端面作為定位,這樣加工每個(gè)零件時(shí)不用每次對(duì)Z軸的刀尖。

(2)鉆孔時(shí)鉆頭安裝在尾座,工件在卡盤(pán)。鉆孔時(shí)為了保證178長(zhǎng)度0.1mm的公差,在車(chē)床的中拖板上放置一個(gè)百分表,尾座套筒上安裝一個(gè)定位板,當(dāng)鉆頭鉆到178深度時(shí)把中拖板上的百分表碰到定位板,百分表調(diào)零,以后每件鉆孔當(dāng)定位板一碰到百分表零位時(shí)就退出鉆頭,從而保證長(zhǎng)度公差。

(3)在車(chē)削時(shí)使用適當(dāng)?shù)睦鋮s液(如乳化油),能增加表面光潔度,使加工表面更好地減少受熱變形。

三、車(chē)床夾具設(shè)計(jì)、制造、使用

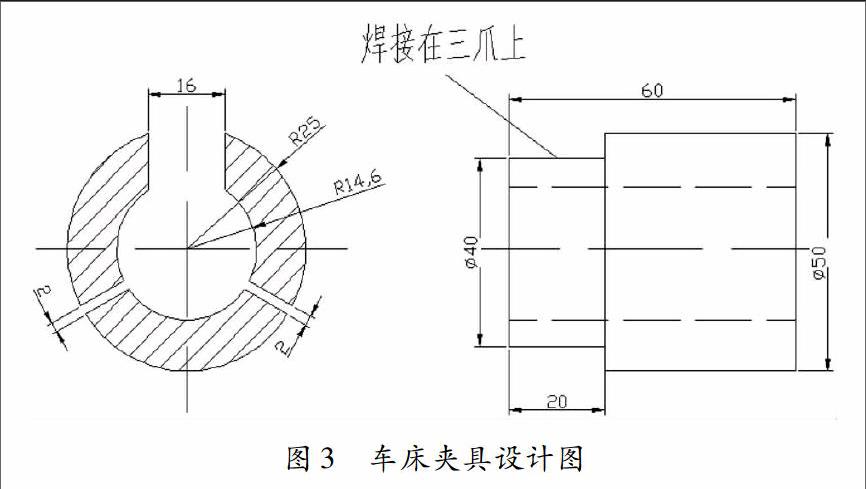

1.車(chē)床夾具設(shè)計(jì)圖(見(jiàn)圖3)

根據(jù)加工設(shè)備和伸縮筒的結(jié)構(gòu)特點(diǎn),結(jié)合上表的加工藝過(guò)程,主要設(shè)計(jì)以下夾具:

此夾具類(lèi)似軟卡爪。車(chē)床采用徑向夾緊時(shí),采用增大伸縮筒受力面積、增強(qiáng)剛性。另外開(kāi)口16 mm解決車(chē)床裝夾干涉問(wèn)題。夾具用線(xiàn)切割制作,完全能滿(mǎn)足圖紙±0.1mm公差要求。

2.夾具制造

①把做軟卡爪的軸車(chē)成二階臺(tái)階,把40mm的一端在車(chē)床夾緊,50mm頂住卡爪,如圖4所示。

②把整個(gè)卡盤(pán)和臺(tái)階軸焊接在一起,鉆中間通孔10mm。

③按設(shè)計(jì)圖紙3尺寸,用線(xiàn)切割割成三份,制作成軟卡爪,注意避開(kāi)凸臺(tái)12.5 mm的位置。這樣做出整個(gè)夾具是卡盤(pán)和軟卡爪是一體的,保證同軸度。

3.車(chē)床夾具的使用(可加工工序內(nèi)容與數(shù)車(chē)相關(guān)內(nèi)容)

本夾具使用見(jiàn)圖5。裝夾時(shí)把伸縮筒凸臺(tái)對(duì)著最大缺口16mm方向裝夾,很好解決了直接用三爪裝夾干涉和受力變形的問(wèn)題,且增加剛性,定位精度達(dá)到0.02左右的同軸度。零件裝夾迅速不用校正,精度高,效率高,質(zhì)量保證。例如加工工序內(nèi)容3、8還可以做到一次裝夾加工多項(xiàng)內(nèi)容。

四、刀具的選用

1.內(nèi)鏜孔刀采用機(jī)夾刀,縮短換刀時(shí)間,無(wú)需刃磨,具有較好的剛性,減少振動(dòng)變形和防止產(chǎn)生振紋。

2.外圓粗、精車(chē)均選用硬質(zhì)合金90°車(chē)刀。

3.螺紋刀選用機(jī)夾刀,刀尖角度標(biāo)準(zhǔn),磨損時(shí)易于更換。

4.鋁材料比較軟,所以刀具盡量選用前角大、刀尖圓角小的刀片。

五、數(shù)銑完成的工序

1.數(shù)控銑夾具

見(jiàn)圖6,把夾具按伸縮筒的外形需要加工成A、B兩塊,可以組合或單塊使用,橫放、豎放(見(jiàn)圖7、圖8)都可以。

2.數(shù)控銑夾具的使用

見(jiàn)圖6,水平橫放固定平口鉗上,校正水平。平口鉗一側(cè)裝一鐵條以螺紋尾端面定長(zhǎng)度位置。松開(kāi)鉗口,把伸縮筒凸臺(tái)緊貼夾具A的6.25尺寸基準(zhǔn)面位置,保持水平夾緊加工。此工裝用加工中心可以一次裝夾完成數(shù)車(chē)加工完后余下的工序內(nèi)容。鉆尾部2.2也可用數(shù)控銑床。此工裝定位準(zhǔn)確,精度高,效率高,操作勞動(dòng)強(qiáng)度低。

經(jīng)過(guò)生產(chǎn)實(shí)踐,薄壁深孔筒零件加工雖難,用數(shù)車(chē)削加工并制作相應(yīng)夾具,聯(lián)合數(shù)銑完成成品。設(shè)備成本降低,保證質(zhì)量,還提高了勞動(dòng)生產(chǎn)率,取得了良好的經(jīng)濟(jì)效益,為日后生產(chǎn)提供了很好的依據(jù)及借鑒。

責(zé)任編輯 何麗華